蓝宝石衬底精密研磨加工实验研究

2019-01-10虞国良

虞国良

【摘 要】为了实现对蓝宝石晶体的高效低损伤研磨加工,对蓝宝石晶体的精密研磨加工表面粗糙度、去除率进行试验研究。采用不同粒度碳化硼磨粒双面研磨晶体,考察了研磨盘转速、加载下压力和研磨颗粒粒径对研磨加工表面质量的去除率和表面粗糙度参数的影响。实验结果表明:研磨压力和研磨盘转速是影响去除率的最大因素;在相同条件下,磨料的颗粒粒径对去除率和表面粗糙度起到关键性的作用。

【关键词】蓝宝石;精密研磨;表面粗糙度;实验研究

中图分类号: TB47 文献标识码: A 文章编号: 2095-2457(2019)36-0170-002

DOI:10.19694/j.cnki.issn2095-2457.2019.36.079

Experimental Study on the Precision Lapping of Sapphire Substrate

YU Guo-liang

(School of engineering, zhejiang normal university, Jinhua Zhejiang 321000, China)

【Abstract】This paper presents the experimental research on the surface quality parameters such as roughness and removal rate in the precision lapping of sapphire in order to realize the high efficiency and low damaged lapping. The different grain sizes of B4C were selected to lapping the double side of sapphire (0001) and the effects of processing parameters as load, speed of rotation and grain size had on the surface quality parameters were investigated. The results of experiment showed that:(1)its load and speed of rotation that were the most important factors to the removal rate;(2)the grain side played a key role in improving the removal rate and roughness under the same conditions.

【Key words】Sapphire; Precision lapping; Roughness; Experimental study

0 引言

蓝宝石晶体具有优良的光学特性和力学性能[1-3],是首选的光电衬底材料和半导体基片,更可以用作军事等重要技术领域的窗口材料,这使得对其表面加工质量有着非常高的要求。要求蓝宝石表面要达到超光滑的无损伤表面[4]。目前超光滑表面[5]是指:表面粗糙度小于1nm的表面。无损伤表面[6]是指:加工表面不能有加工变质层,且表面晶格完整。由于蓝宝石硬度高且脆性大,对其进行机械加工非常困难,镜面加工技术更加复杂。由于蓝宝石元件在航空航天、国防军事等方面的特殊用途,国际上蓝宝石晶片的加工工艺一直处于保密阶段。现有蓝宝石的研磨工艺,加工效率较低,因此蓝宝石精密研磨加工具有重要的意义。

1 试验条件与材料

实验使用的主要仪器Nanopoli-100研磨机,其研磨盘为Φ380mm铸铁十字槽研磨盘,采用德国Mahr S2型接触式粗糙度测试仪测试粗糙度,使用日本岛津公司的毫克级(0.1mg)AUY220型天平测量重量。

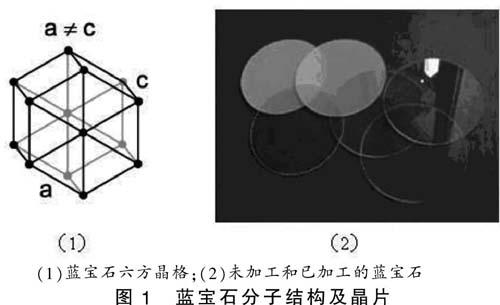

实验材料:蓝宝石(Sapphire),化学分子式为α-Al2O3,俗称刚玉,属于六方晶系,如图1所示。磨料使用B4C。

实验步骤可以简化为:修盘→研磨→清洗→称重→研磨。最后,用轮廓仪测量所有试验的蓝宝石晶片表面的粗糙度和面形轮廓度,用于分析各个工艺参数与表面质量要求之间的关系以及工艺参数的变化对表面质量要求的影响。

(1)蓝宝石六方晶格;(2)未加工和已加工的蓝宝石

图1 蓝宝石分子结构及晶片

2 实验结果与分析

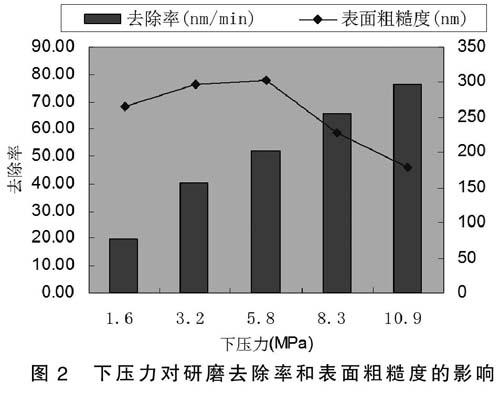

2.1 压力对去除率和表面粗糙度的影响

压力参数对研磨去除率和表面粗糙度的影响如图2所示。研磨效率随着下压力的增大而增大。但试件表面粗糙度值在初期略有上升,然后减少,在10.9MPa时达到最小。因此,下压力的增加要在一定的范围内才可以得到最佳的研磨效果。

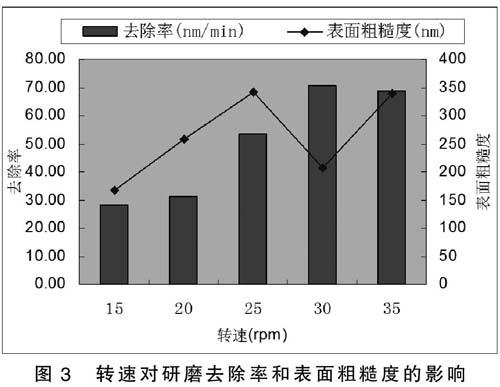

2.2 转速对研磨去除率和表面粗糙度的影响

研磨盘转速参数对研磨去除率和表面粗糙度的影响如图3所示。研磨去除率随研磨盘转速的变化效果明显,转速增加,去除率显著增大,在30rpm时达到最大值,转速再增加时,去除率有少量下降。同时试件的表面粗糙度值随研磨盘转速的增大而上升,转速为30rpm时表面粗糙度值有明显下降,随之又上升。因此研磨盘转速也应控制在合理的范围内以保证研磨效率和表面粗糙度。

图2 下压力对研磨去除率和表面粗糙度的影响

图3 转速对研磨去除率和表面粗糙度的影响

2.3 磨粒粒径对表面粗糙度及去除率的影响

从图4中可以得知,去除率随磨料粒径的增大是先降低再升高,当研磨颗粒粒径为W3.5和W14时较高,粒径为W5和W7时较低;表面粗糙度数值近似线性变化,磨料粒径小时其值最小,随后逐渐变大。这种现象是因为在其他条件相同的情况下,磨料粒径小,單位时间内参与研磨切削的磨粒就多,切削充分,去除率就高;试件表面粗糙度值较小。

图4 磨料颗粒粒径对去除率和表面粗糙度的影响

3 结论

本文对蓝宝石精密研磨进行了实验研究,讨论了研磨盘转速、加载下压力、研磨颗粒粒径对研磨加工表面质量的去除率和表面粗糙度参数的影响。得到如下结论:研磨压力和研磨盘转速是影响去除率的最大因素;在相同条件下,磨料的颗粒粒径对去除率、表面粗糙度起到关键性的作用。

【参考文献】

[1]G rzegory I. High nitrogen pressure growth of GaN crystals and their applications for epitaxy of GaN based structures[J]. Materials Science and Engineering, 2001:30-34.

[2]王晓晖,刘祥林,陆大成.用于GaN生长的蓝宝石衬底化学抛光研究[J].半导体学报.1996(10):57-62.

[3]Chol K S, John S T. Optimum machining of optical crystals. Mechanical Engineering[J].2003(4):68-72.

[4]Nakamura S, Ann. InGaN-based Laser Diodes[J].Rew.Mater. Sci,1998(28):125.

[5]杨力.先进光学制造技术[M].北京:科学出版社,2001.

[6]袁哲俊,王先逵.精密和超精密加工技术[M].北京:机械工业出版社,1999.