蜡油加氢装置用作LTAG加氢单元的实践

2019-01-10熊伟庭许楚荣

熊伟庭,龙 有,许楚荣

(中国石化茂名分公司,广东 茂名 525000)

蜡油加氢可大幅度降低催化裂化进料蜡油中硫化物和氮化物的含量,饱和部分芳烃特别是多环芳烃,从而提高催化裂化装置的反应性能,改善产品分布和产品质量。中国石化茂名分公司(简称茂名分公司)1.80 Mt/a蜡油加氢处理装置采用中国石化石油化工科学研究院(简称石科院)开发的劣质蜡油加氢处理RVHT技术及配套催化剂,于2009年12月首次开工,生产硫质量分数小于0.1%的精制蜡油,为催化裂化装置提供优质原料,发挥了良好的经济和社会效益[1]。RVHT技术及其配套催化剂对各类劣质蜡油原料有较好的适应性,具有优异的加氢脱硫、脱氮反应性能,精制蜡油产品性质优良,催化剂失活速率小,可满足炼油厂长周期运转的需要[2-3]。至2017年10月,茂名分公司蜡油加氢装置应用RVHT技术已经平稳运行3个周期。

催化裂化柴油(简称催化柴油或LCO)具有密度大、芳烃含量高、十六烷值低的特点,如何将其加工成为高附加值产品是炼油厂面临的重大挑战。石科院开发的LCO 选择性加氢饱和-选择性催化裂化组合生产高辛烷值汽油或轻质芳烃(LTAG)技术,通过催化剂和工艺技术的优化组合可将多环芳烃定向转化为单环芳烃含量高的高辛烷值汽油调合组分,在中国石化洛阳分公司以及中国石化石家庄炼化分公司均进行了工业应用,对提升催化裂化装置的汽油收率,降低柴汽比具有显著的效果[4-10]。为降低全厂柴汽比,2017年10月茂名分公司针对LTAG技术的工艺要求,将1.80 Mt/a蜡油加氢装置改造成LTAG工艺的加氢单元,加工蜡油和催化柴油的混合原料。以下主要介绍该装置的改造过程、实际运行效果并对开工及运行中出现的问题进行分析,提出解决措施。

1 装置改造情况

LTAG组合工艺要求加氢单元将多环芳烃含量较高的催化柴油转化成单环芳烃含量较高的催化柴油作为催化裂化单元原料。因此,采用蜡油加氢装置作为LTAG组合工艺的加氢单元,加工蜡油和催化柴油的混合原料,需要将加氢后的柴油通过分馏系统单独分离出来。常规蜡油加氢装置后分馏系统设计的柴油侧线抽出量较小,较难满足加工催化柴油并进行分离的要求,因此需要对分馏系统进行改造。

此次蜡油加氢装置改造以充分利用装置现有设备及设施为基本原则,在装置主要设备如反应器、高压分离器、压缩机等设备尽量利旧的前提下进行,主要改造内容有:①新增催化柴油热进料管线;②原产品柴油泵流量偏小,新增一台大泵,将新增泵作为主泵,原两台旧柴油泵作为备用泵;③在柴油/除盐水换热器后新增柴油热出料管线;④更换冷高压分离器及冷低压分离器底部的调节阀;⑤改造其他配套的管线、仪表;⑥系统管桥新增催化柴油热进料及热出料管线。

2 催化剂

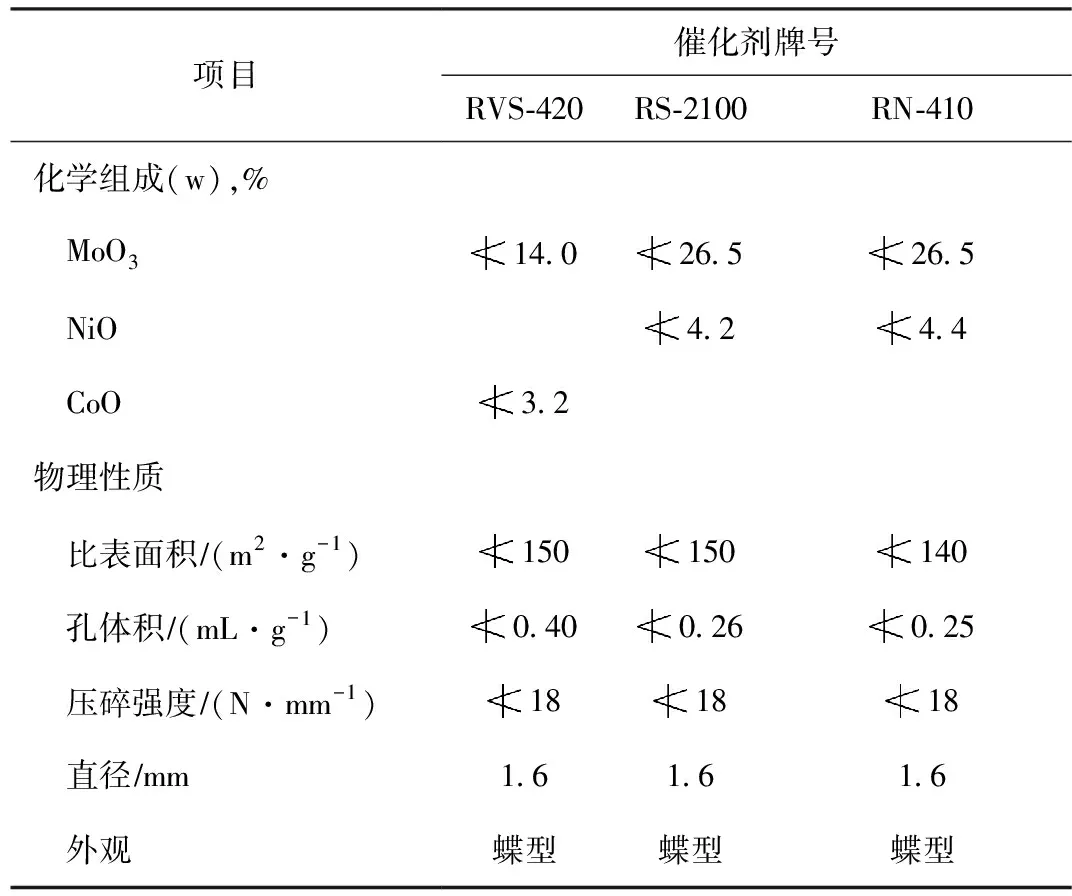

装置改造完成后,对催化剂进行了更换,采用石科院开发的新一代蜡油加氢催化剂体系,能够兼顾蜡油原料的加氢脱硫和催化柴油原料的选择性加氢饱和。所用主催化剂的主要物化性质如表1 所示。

表1 蜡油加氢装置主催化剂的物化性质

3 装置运行情况

装置改造完成后,原料主要以外购减压蜡油和焦化蜡油为主。为考察掺炼催化柴油对装置的反应、分馏以及产品质量的影响,进行了掺炼催化柴油的生产调整运行。

3.1 原料、产品性质及工艺条件

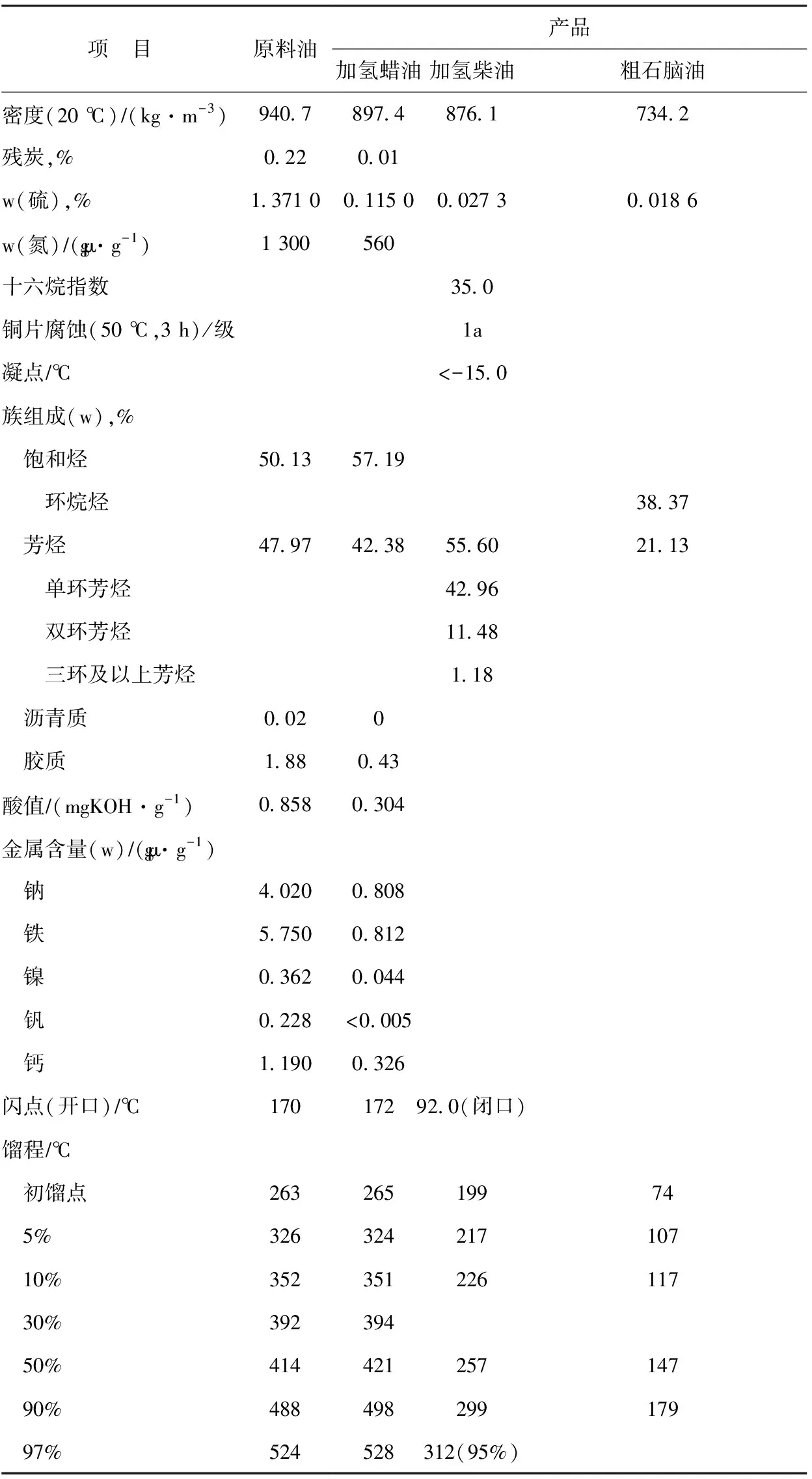

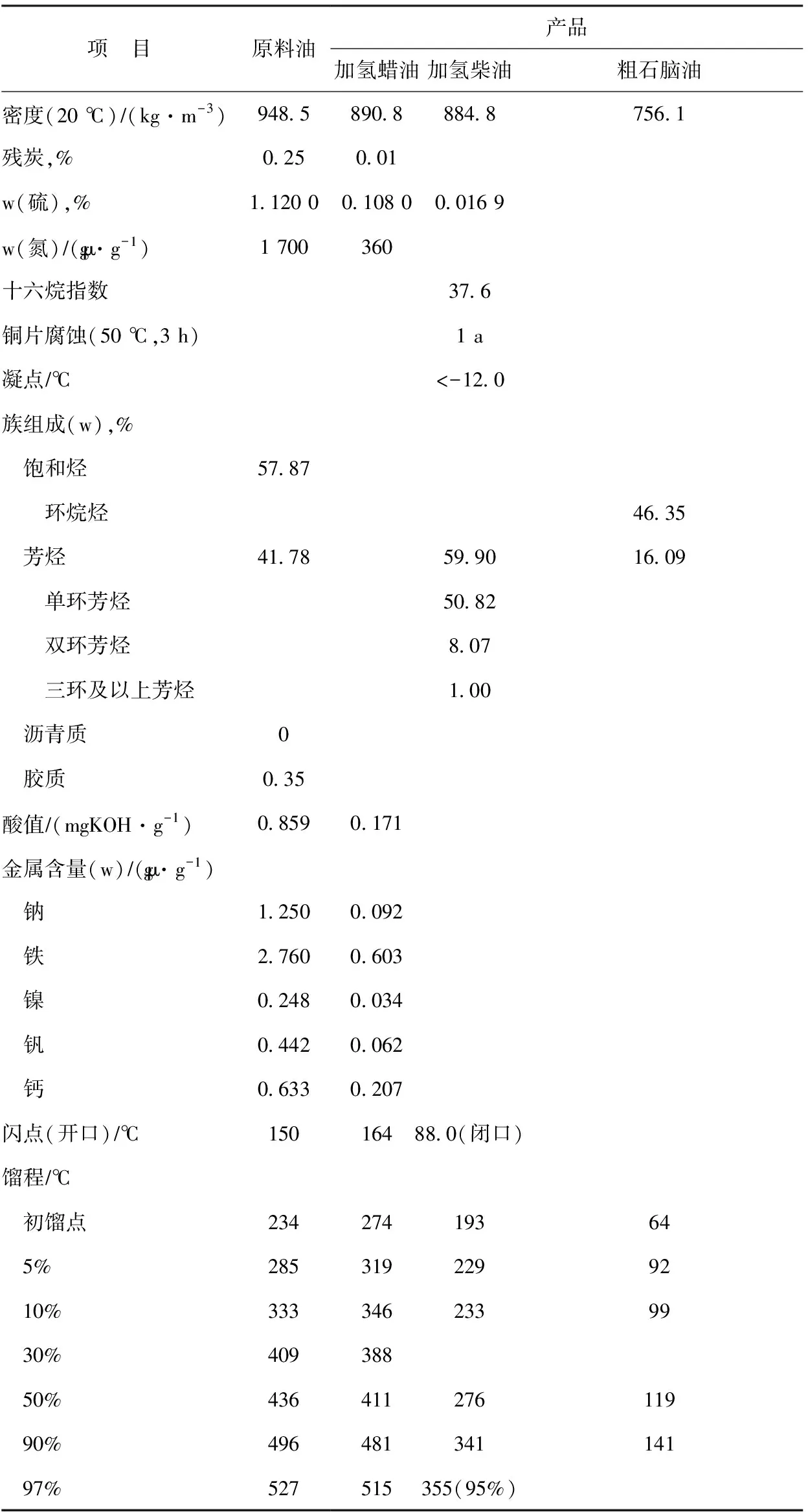

当蜡油加氢装置不掺炼催化柴油时,装置原料主要以外购减压蜡油为主,掺炼部分自产焦化蜡油及部分自产减三线油;当装置需要掺炼催化柴油时,则降低外购蜡油的掺入量。自产催化柴油以及焦化蜡油的性质见表2。由表2可以看出:催化柴油的95%馏出温度为354 ℃,密度较大,20 ℃密度达954.5 kg/m3,芳烃质量分数高达83.5%,非常劣质;焦化蜡油的95%馏出温度为496 ℃,由于其易挟带焦粉,会引起反应器压降的上升,影响装置长周期运行,因此焦化蜡油的掺炼量一般控制在10%以内。由于蜡油加氢装置原料主要是外购,因此不同运转时间下装置进料的性质存在一定的差异。表3为装置加工外购减压蜡油和焦化蜡油(工况一)时的混合原料及产品性质,表4为掺炼35 t/h催化柴油(工况二)时的混合原料及产品性质,两种工况下,装置的主要工艺参数见表5。

表2 催化柴油和焦化蜡油的性质

由表3和表4可以看出,掺炼催化柴油后,原料的性质及产品质量都发生了较大变化。原料密度及氮含量升高,加氢柴油的芳烃含量增大。两种工况下,混合原料硫质量分数均在1.0%~1.5%之间,氮质量分数也在指标范围内(小于2 000 μg/g),掺炼催化柴油后混合原料油的10%馏出温度明显降低。两种工况下,原料铁含量均较高,超过装置的限定值,长时间的铁含量超标易导致反应器保护剂床层结盖,使压降上升。

表3 以外购减压蜡油和焦化蜡油为混合进料时的原料油及产品性质

由表4还可以看出:掺炼催化柴油时,加氢柴油产品的密度(20 ℃)为884.8 kg/m3,低于设计值的915 kg/m3,单环芳烃保留程度较大,质量分数达50.82%,双环及以上芳烃质量分数之和为9.07%,95%馏出温度为355 ℃,柴油基本全部拔出,质量较好,是优质的LTAG工艺催化裂化单元进料;加氢蜡油产品的硫质量分数为0.10%左右,氮质量分数为360 μg/g,脱硫率达到90.4%,脱氮率达到78.8%。由此可见,蜡油加氢装置加工部分催化柴油后,催化剂仍然表现出较高的加氢脱硫和加氢脱氮活性,对催化柴油加氢有较高的选择性,将催化柴油中的多环芳烃加氢饱和成了单环芳烃,是非常优质的LTAG催化裂化单元进料。

表4 掺炼35 th催化柴油时的原料油及产品性质

表4 掺炼35 th催化柴油时的原料油及产品性质

项 目原料油产品加氢蜡油加氢柴油粗石脑油密度(20 ℃)∕(kg·m-3)948.5890.8884.8756.1残炭,%0.250.01w(硫),%1.120 00.108 00.016 9w(氮)∕(μg·g-1)1 700360十六烷指数37.6铜片腐蚀(50 ℃,3 h)1 a凝点∕℃<-12.0族组成(w),% 饱和烃57.87 环烷烃46.35 芳烃41.7859.9016.09 单环芳烃50.82 双环芳烃8.07 三环及以上芳烃1.00 沥青质0 胶质0.35酸值∕(mgKOH·g-1)0.8590.171金属含量(w)∕(μg·g-1) 钠1.2500.092 铁2.7600.603 镍0.2480.034 钒0.4420.062 钙0.6330.207闪点(开口)∕℃15016488.0(闭口)馏程∕℃ 初馏点23427419364 5%28531922992 10%33334623399 30%409388 50%436411276119 90%496481341141 97%527515355(95%)

表5 装置主要操作参数

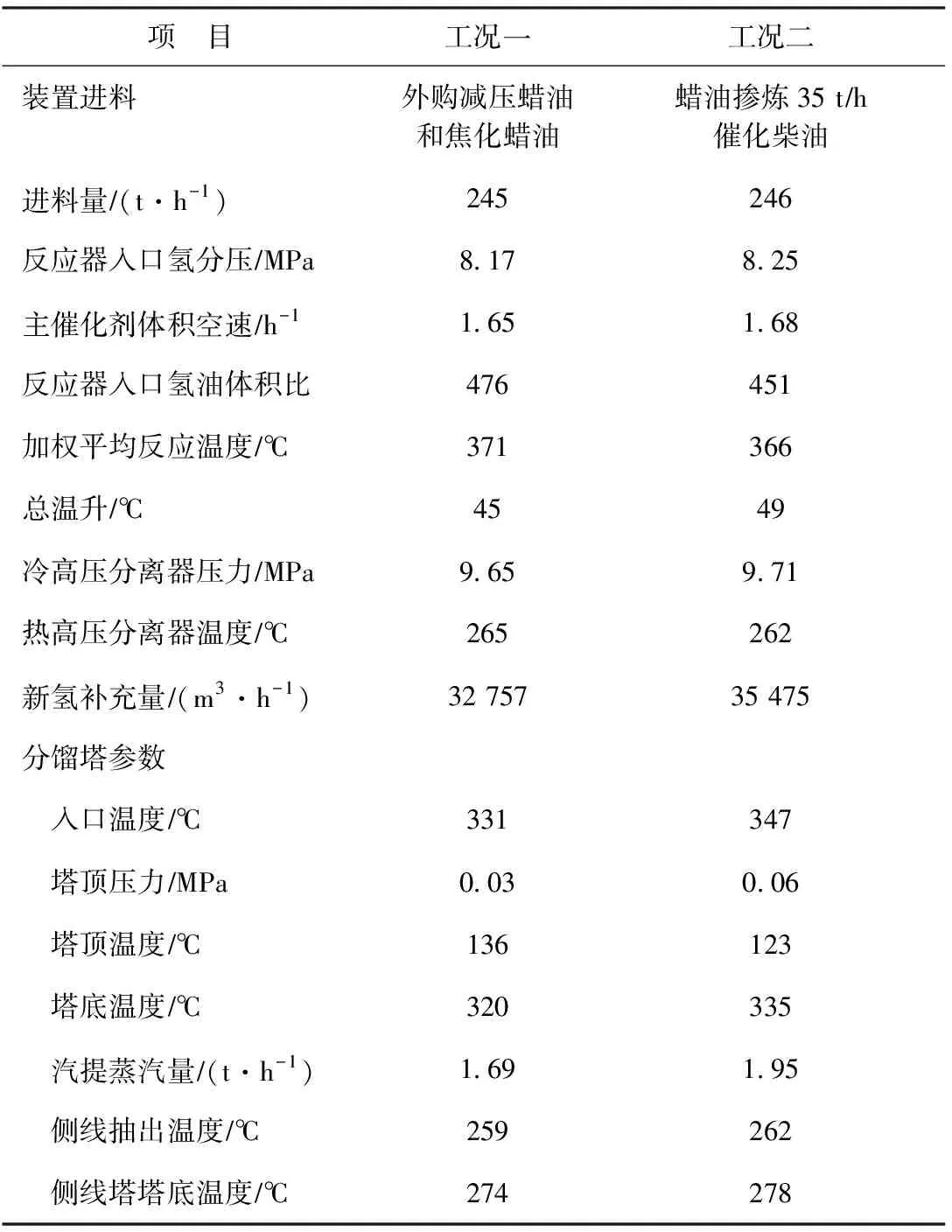

由表5可知,主催化剂的体积空速为1.65 h-1,是设计值的120%,掺炼催化柴油后,为了提高催化柴油加氢过程中芳烃加氢饱和的选择性,反应器的入口温度和平均温度均降低,在这样的工况下,反应器的温升反而增加,氢耗也进一步增加,表现出催化柴油原料加氢反应放热较多、耗氢较高的特点。由表5还可以看出,掺炼催化柴油后,分馏塔入口温度提高16 ℃,塔压、侧线抽出温度以及蒸汽量均增加,才能满足加氢柴油全部抽出的要求。

3.2 装置物料平衡以及能耗

表6为掺炼催化柴油前后蜡油加氢装置的物料平衡数据。由表6可以看出:工况一时,装置原料以外购减压蜡油为主,焦化蜡油掺炼比不超过10%;工况二时,外购减压蜡油的比例下降,因催化柴油芳烃含量高,掺炼13.91%催化柴油后装置的新氢消耗明显增加,产品加氢柴油收率达19.24%,结合表4中加氢柴油产品95%馏出温度来看,柴油组分全部拔出。未掺炼催化柴油前柴油拔出率低的主要原因是受全厂压减柴油的要求,降低了柴油的拔出率,95%馏出温度也仅为312 ℃。在装置掺炼催化柴油的工况下,蜡油加氢反应产出的柴油收率为5%~6%,因此在掺炼催化柴油后,加氢柴油收率达到了19.24%,其中含有较多的蜡油原料加氢生成的柴油。

表6 装置物料平衡数据 w,%

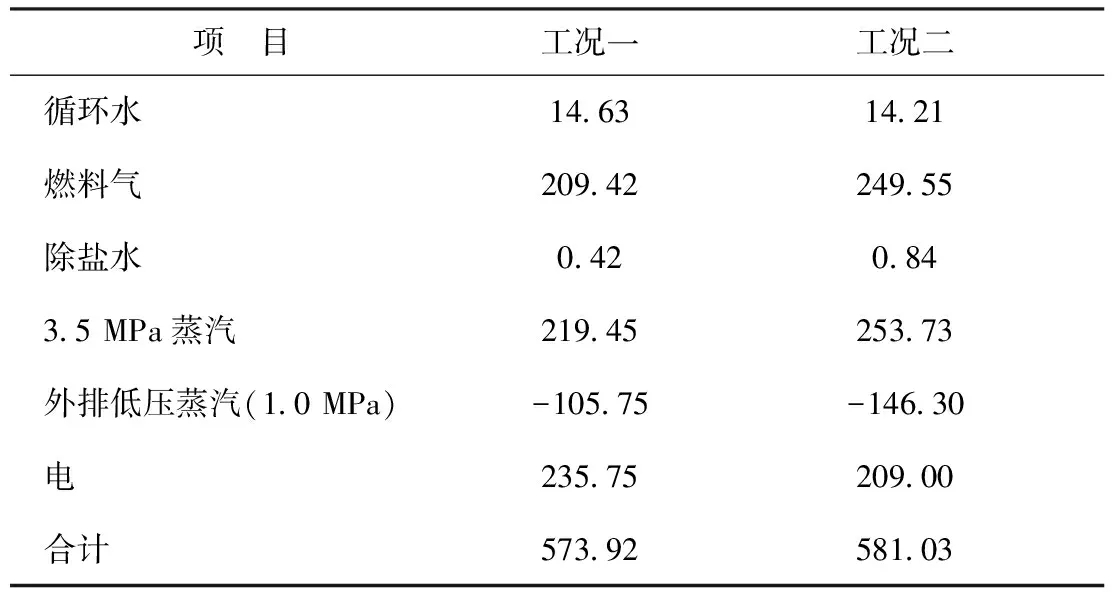

表7是两种工况下能耗的对比。从表7可以看出:掺炼催化柴油后装置能耗变化不大,其中燃料气的单位能耗比掺炼催化柴油前要高,主要因为分馏炉出口温度提高;同时外排低压蒸汽(1.0 MPa)的产量提高,主要由于催化柴油原料较蜡油原料反应过程中放热较多,所以两种工况下装置总能耗相当。

表7 装置能耗 MJ/t

3.3 存在的问题及分析

(1)在催化剂完成硫化进行初活稳定期间,由于汽提塔塔顶压控阀及管线管径较小,在反应器总进料量为160 t/h、硫化油循环量为120 t/h的情况下,硫化油与催化剂的接触时间较长,且反应器提温过早,刚完成硫化的催化剂活性较高,因此生成了较多的轻组分,导致汽提塔塔顶气排放不及时,气体量大,回流罐液位上升较快,汽提塔塔顶压力由初期压力控制值0.60 MPa升高到0.94 MPa。期间分馏塔塔底泵也不同程度出现间断性抽空,流量变化较大。因此,在装置进行初活稳定时,需完全置换硫化油后,才能逐步提高反应器温度,并且提温的速率要慢,防止初期催化剂活性高而生成较多的轻组分对分馏系统造成冲击,影响装置顺利开工。

(2)开工过程中,在装置反应分馏系统进行硫化油循环时,精制蜡油线上换热器头盖多次出现漏油,因此停循环后处理。循环氢脱硫塔液位测量上引线手阀后出现裂纹,由于第一时间发现并紧急关阀处理,避免了装置的停工,确保了装置的安全生产。

(3)开工正常后,装置热高压分离器液位控制调节阀B阀卡在50%位置不到,导致热高压分离器液位难以控制,影响装置正常运转。通过降低加工负荷,切换到流通量较小的A阀后,对B阀下线处理,后重新投用正常,从而进一步提高装置加工负荷。

(4)由于本周期催化剂使用新的级配体系,特别是在装置运行初期催化剂的活性较好,在较低的平均温度下,产品质量即可满足生产要求。但是从装置操作情况来看,进入冷高压分离器的轻组分量较小,冷高压分离器排往冷低压分离器的油量较低,不能提供足够的装置进料泵透平冲洗油,导致进料泵透平无法维持正常运行,装置进料量受此影响最高只能维持在210 t/h,加工量无法进一步提高。后来,通过适当增加原料油中的轻组分,如混合原料中增加少量减一线柴油、适当配大焦化蜡油、提高反应温度等措施,增加了反应生成油中的轻组分,解决了冷高压分离器液位不足、进料泵透平冲洗油不足的问题。进料泵透平连续稳定运行后,装置处理量最大提高到245 t/h,满足催化裂化装置对优质低硫蜡油的需求。

4 结 论

(1)茂名分公司1.8 Mt/a蜡油加氢装置以外购减压蜡油和焦化蜡油为主要原料,在较低的反应温度和氢分压条件下,可生产硫质量分数约0.1%、氮质量分数为560 μg/g的低硫低氮精制蜡油;掺炼35 t/h(约占总进料量的14%)催化柴油后,加氢蜡油的氮质量分数降至360 μg/g,加氢柴油单环芳烃含量高,双环及以上芳烃质量分数小于15%,可作为优质的LTAG催化裂化单元进料。

(2)蜡油加氢装置采用石科院开发的新一代蜡油加氢催化剂,在掺炼少量催化柴油时表现出优异的蜡油加氢脱硫、脱氮性能,脱硫率达到90.4%以上,脱氮率达到78.8%,并表现出很高的芳烃加氢选择性。

(3)蜡油加氢装置掺炼部分催化柴油原料时,反应器入口温度和平均温度降低,温升和氢耗显著提高,综合能耗与加工蜡油原料时相当。

(4)装置开工运行期间,曾出现轻组分太多造成分馏系统波动较大、冷高压分离器液位不足无法进一步提高装置处理量以及设备仪表等问题,均采取措施得到解决,确保了装置正常生产。