柴油加氢精制装置新氢压缩机故障分析及对策

2019-01-10马加壮

马加壮

(中国石油化工股份有限公司济南分公司,山东 济南 250000)

中石化济南分公司1.60 Mt/a柴油加氢精制装置新氢压缩机为2台固定水冷对称平衡型二列二级无油润滑往复式压缩机(工艺位号为K-101A/B),由无锡压缩机厂设计制造。K-101B安装有HydroCOM气量无级调节系统,K-101A设置有吸入气阀卸荷器,可进行0%、50%、100%负荷调节,于2011年9月安装完成并投入使用。

新氢自系统氢气管网来,进入新氢压缩机入口分液罐D-108,经压缩机一级压缩后通过级间冷却器进入二级气缸压缩,被压缩后的氢气一部分去往循环氢压缩机K-102出口,另一部分通过“二返一”水冷器E-104返回至D-108入口。工艺流程如图1所示,机组性能参数如表1所示。

图1 柴油加氢精制装置新氢压缩机工艺流程

1 机组故障情况及分析

新氢机组自2014年装置RTS改造后开工运行至今,主要发生过3次故障。对机组故障部件进行拆检分析,找出原因并采取相应措施,以防止类似故障的发生。

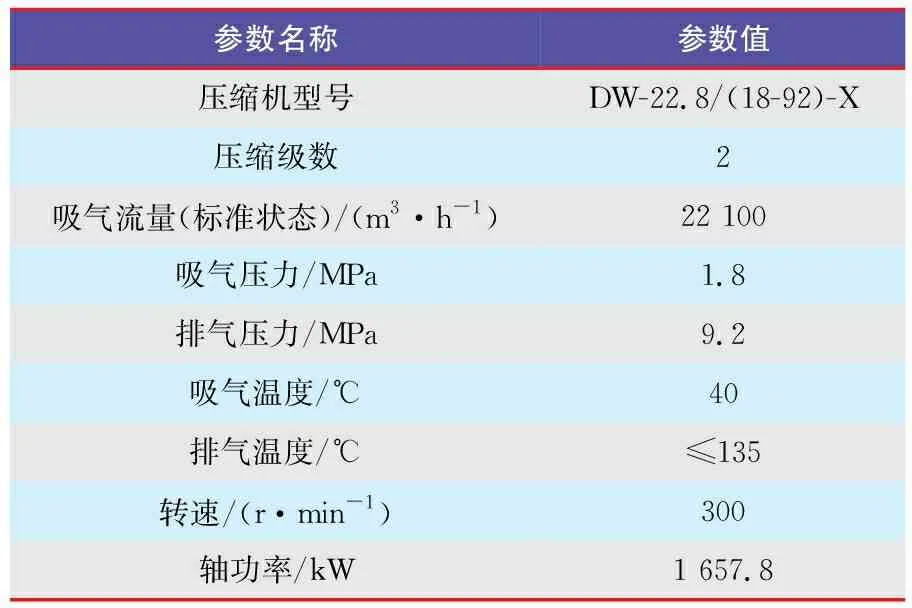

表1 柴油加氢装置新氢压缩机主要参数

1.1 K-101B二级负荷异常故障

1.1.1故障经过

2015年10月17日16:37,K-101B一、二级负荷器差值突然异常升高,二级负荷较一级负荷大10%~13%,初步分析原因为二级气阀故障。10月19日9:30,车间将K-101B(简称B机,下同)倒至K-101A(简称A机,下同)运行,B机置换合格后,开始更换二级两个进气阀;16:00,检修完成后,将A机倒回B机试运,发现一、二级负荷器差值与检修前无变化,二级负荷仍较一级负荷大10%~13%,且二级排气温度逐渐升高至117 ℃,进一步分析判断为二级排气阀故障;17:30,又倒至A机运行,并联系维修人员继续处理B机。10月20日,维修人员拆检二级排气阀,一并打开缸盖检查活塞环运行情况,发现二级西侧排气阀弹簧脱落导致阀片与阀座脱开,排气阀失效,造成排气温度升高,同时在HydroCOM自动状态下,使得二级负荷较一级负荷值异常增大;更换二级排气阀后,16:00,车间将A机倒至B机,运行恢复正常。

1.1.2故障原因探究

K-101B二级负荷突然异常升高后,通过以下两个方面判断原因为二级西侧气阀故障倒气,随后的检修结果也证明了这一判断的正确性:

1) 日常生产中,K-101B一、二级负荷采用自动控制方式,HydroCOM系统根据级间压力的实际值与给定值自动调节二级负荷。当二级进气阀或排气阀倒气时,其负荷就会因为倒气的损失导致在任意时刻都远高于一级负荷。

2) HydroCOM每一个进气阀门的阀室外盖处都安装了一个温度传感器,用来测得进气阀阀室外盖的实际温度,从而获知进气温度。故障发生期间,2.2进气阀阀室外盖温度较2.1进气阀高约10 ℃,从而判断2.2进气阀(西侧)发生故障倒气。更换进气阀后试运无效果,进而判断为西侧排气阀故障。随后,拆检确认二级西侧排气阀失效。

1.1.3检修情况

2015年4月3日,一、二级总计6个排气阀全部换新,运行6个半月,情况良好。2015年10月的这次检修拆检并更换了二级进、排气阀,发现进气阀整体比较干净,排气阀油泥较多,且西侧排气阀弹簧全部脱落,原因分析如下:2015年9月18~23日,二级气缸存在异响,并有增大趋势,24日联系钳工倒机后拆检。因现场监测气阀及机体的各参数都正常,室内DCS各机组相关参数也无异常,经车间与维修人员综合分析判断,认为异响原因可能为排气阀压盖螺栓松动,现场检查发现二级西侧的排气阀压盖螺栓全部有松动迹象,其中有一条螺栓用手即能拧动。紧固螺栓后开机,运行正常。在压盖螺栓松动期间,排气阀阀室内出现反复的剧烈振荡,必然会引起气阀组件疲劳松动。24日紧固螺栓后继续运行,随着机组本体的振动,一段时间(9月24日~10月17日)后,已经松动的气阀弹簧突然脱落(见图2),导致气阀失效。

图2 二级西侧排气阀(弹簧脱落在压盖内)

1.1.4调整及防范措施

1) 针对装置中振动较大的大型设备形成定期检查紧固连接件的机制:a)日常巡检加强对大型机泵,如反应进料泵P-102油路系统相关法兰、卡子的关注,发现螺栓松动的情况要及时紧固处理;b)每月对K-101A/B的一、二级排气阀压盖螺栓进行检查,及时紧固松动的螺栓。

2) 加强大机组的维护保养,加大巡检力度,及时发现问题并处理。

1.2 K-101B电机轴瓦烧损故障

1.2.1故障经过

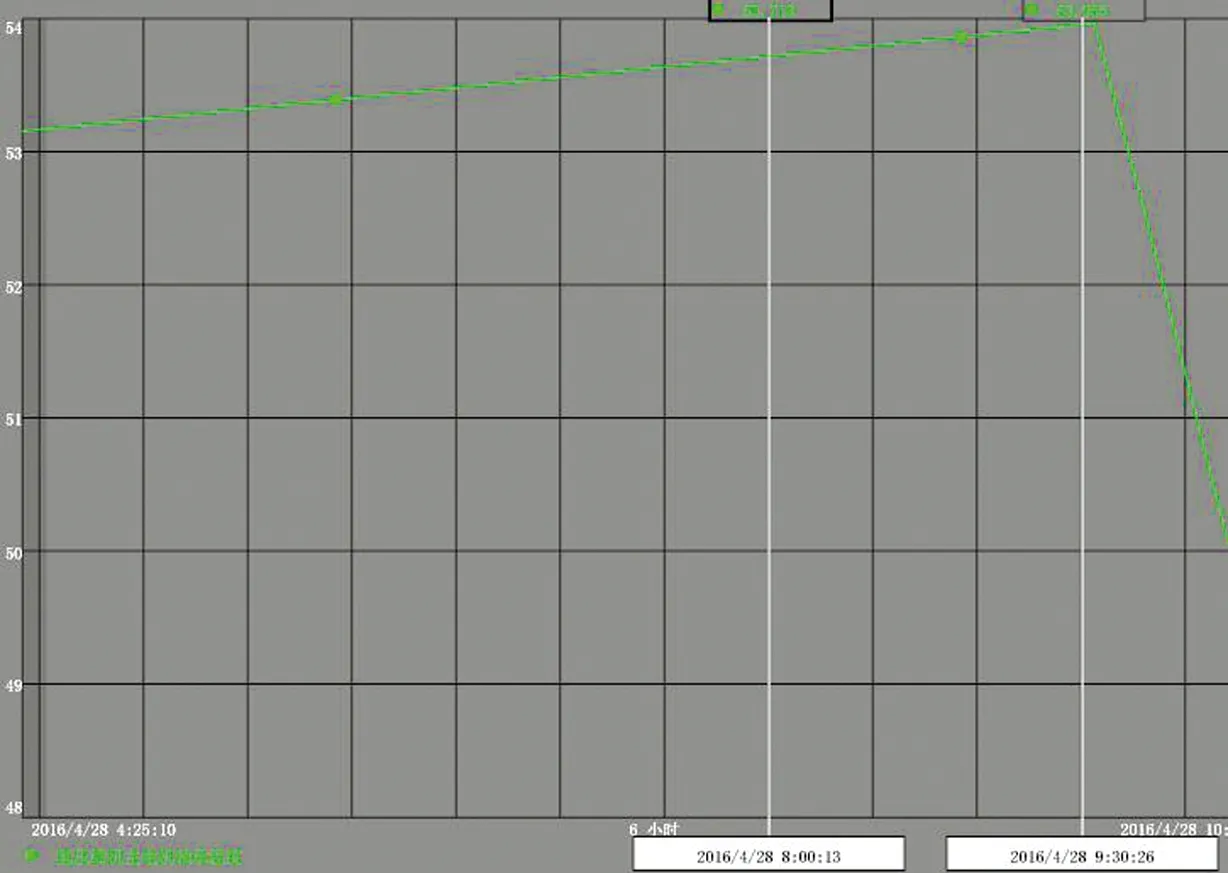

2016年4月28日08:00,K-101B电机联轴器端轴瓦温度TI16106B为58.9 ℃,至09:17,温度升至62.4 ℃(升高3.5 ℃),随后班组人员发现TI16106B温度急剧升高,09:20已升至78 ℃。现场查看就地温度计,发现现场指示与DCS显示温度一致。09:30,将K-101B倒至K-101A运行,倒机前TI16106B温度最高升至101.2 ℃(09:30,温度变化趋势如图3所示)。维修人员拆检K-101B 电机联轴器端轴瓦,发现轴瓦损坏。对轴瓦进行检修(刮瓦、研瓦)后回装,同时对电机两端轴伸入电机本体部位浇注润滑油。5月9日09:00,将K-101A倒至K-101B,运行恢复正常。

1.2.2故障原因探究

1) 排除压缩机本体故障导致电机轴瓦故障

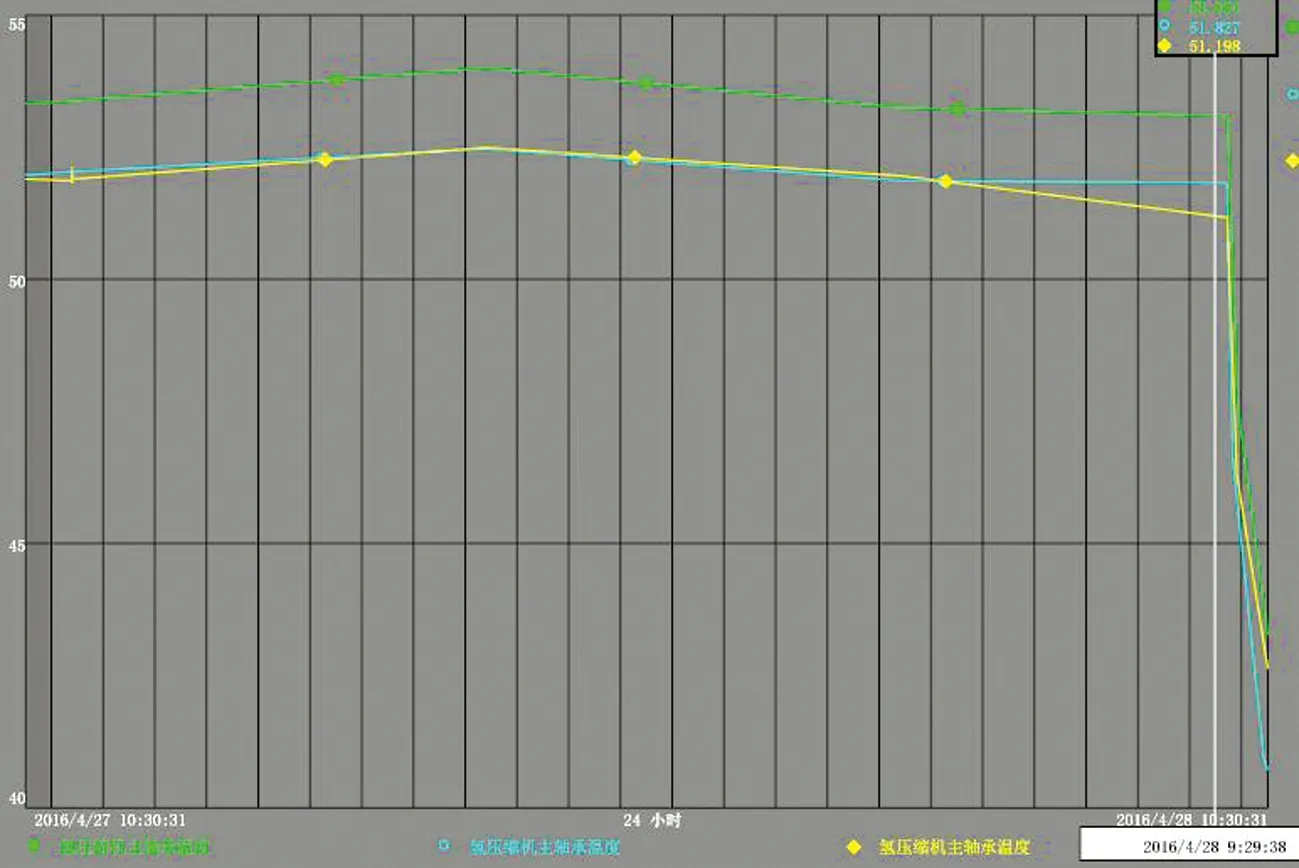

在电机联轴器端轴瓦温度TI16106B骤升时,电机自由端轴瓦温度TI16107B(2016年4月28日08:00为53.7 ℃、09:30为53.9 ℃)、压缩机轴瓦温度(TI16103B/16104B/16105B)以及压缩机本体振动(VI16101B/16102B)均未出现大的波动或者异常,如图4~图6所示。

图3 K-101B电机联轴器端轴瓦温度TI16106B趋势

图4 K-101B电机自由端轴瓦温度TI16107B趋势

图5 K-101B压缩机轴瓦温度

图6 K-101B压缩机本体振动(VI16101B/16102B)趋势

上述趋势可排除因压缩机本体振动大致使电机受到轴向推力,造成电机轴振动大、轴瓦发热的原因。

2) 排除甩油环故障、油位低原因

该电机轴瓦润滑油靠甩油环将油箱内的油带至轴颈上,当油箱内油位低时,甩油环带油量减少,会造成轴瓦温升;另一方面如果甩油环不转则会直接导致轴与轴瓦之间没有油膜而烧毁轴瓦。拆检轴瓦后发现,甩油环运行良好,油箱油位也适中,因此可排除这一故障原因。

通过以上分析,并结合现场用点温计测得的电机轴温(>100 ℃),确定故障原因为电机轴温升高后传热至轴瓦处引起故障,具体分析如下:电机轴伸入电机本体的部位有一阻挡灰尘的环形毛毡部件,随运行周期增长(开工后4年半),该部件老化发硬,造成电机轴摩擦力增大,温升增大,传至轴瓦处,使轴瓦润滑油温度逐渐升高,粘度降低,承载能力也随之降低,至某一时刻,轴瓦与轴之间不能形成具有足够压力的油膜,使轴瓦与轴处在半液体摩擦状态,短时间内轴承温度急剧升高,最终导致轴瓦烧损。

1.2.3调整及防范措施

1) 2013年10月,K-101B电机自由端轴瓦也发生过同样故障。此次故障的发生再一次提醒我们要注意电机两端轴温的监测,定期浇注适量润滑油,降低电机轴的摩擦。

2) 建议增设轴瓦强制润滑设备,降低轴瓦故障率。

1.3 K-101B HydroCOM无级气量调节系统故障

1.3.1故障经过

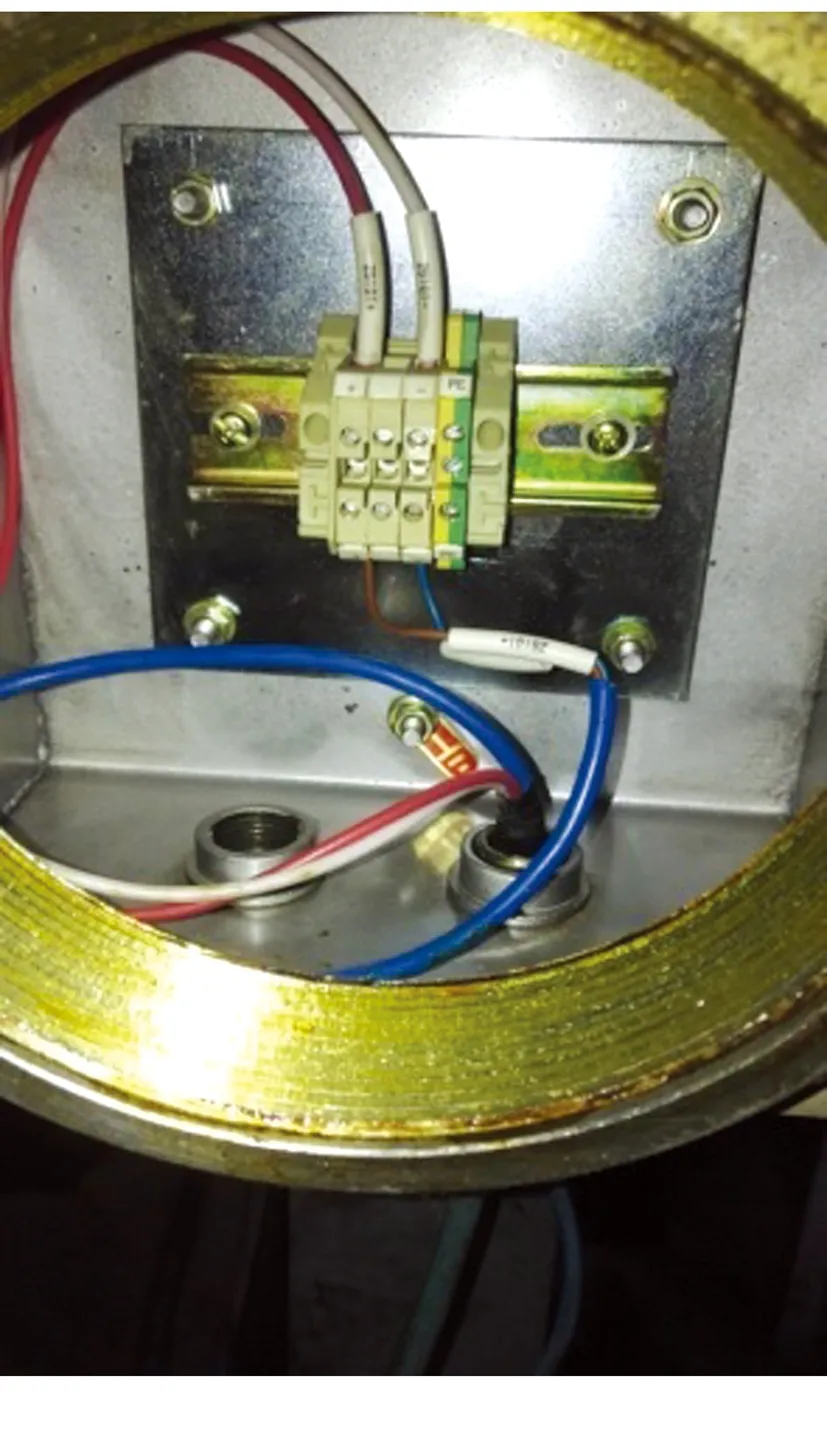

2016年10月22日,K-101B HydroCOM系统出现故障,DCS显示CIU(中间接口单元)报警,液压油泵联锁停运,HydroCOM系统切除。经仪表人员检查,处理了TDC(上死点传感器,见图7~图8)现场接线盒及机柜间“Enable”(DCS激活HydroCOM系统,见图9)的线缆接头后恢复正常,具体过程如下:

1) 2016年10月22日05:41:59,因TDC传感器现场接线盒(位置在K-101B一级缸北侧)内电线接头松开,CIU接收不到传感器传递的活塞位置信号,属HydroCOM系统自身故障,随即HydroCOM系统自动联锁切除,液压油泵停运,自动切换到机组的100%负荷运行,进气阀恢复到与普通气阀一样的功能,即成为依靠压差工作的自动阀。05:43,机组负荷升至100%。

图7 TDC传感器接线盒

图8 安装在飞轮上的TDC传感器(圆柱形)

图9 机柜间HydroCOM系统指示盘

2) 09:16,为配合仪表人员判断故障原因,现场启运液压油泵,而此时各进气阀的执行机构电磁阀均处在初始状态(使机组0%负荷的状态)下,即执行机构液压缸内充满动力,进气阀阀片在执行机构作用下被卸荷器强制保持开启状态,机组负荷由100%降到0%。外操现场立即停运油泵,负荷回到100%,造成新氢流量波动。

3) 15:46,将K-101B倒至K-101A运行,仪表人员在机柜间发现TDC传感器指示灯不闪烁,判断TDC传感器故障,现场打开接线盒检查,紧固松开的线路接头。

4) 16:20,仪表处理完毕后,启动液压油泵,K-101B空负荷启运,准备倒机。16:25,K-101A降至50%负荷,内操DCS给定K-101B一、二级各50%负荷(HYD01、PIC16003B手动给50%),但发现负荷器不起作用,K-101B基本不做功,A机负荷又倒回100%。仪表人员继续检查发现,机柜间“Enable”信号指示未亮灯,即DCS信号不能通讯至CIU,未能激活HydroCOM系统,紧固其线缆接头后恢复正常。16:47,K-101B负荷调至100%,运行恢复正常。

1.3.2教训及防范措施

1) TDC传感器现场接线盒仅用两条螺栓固定在机组气缸附近的柱子上,而此处平台振动较大,长期运行使接线盒内接头松动。建议对接线盒进行加固,避免出现类似问题。

2) 仪表车间会在每次大检修时对机柜间内的关键仪表线缆接头进行紧固,目前装置已运行到第7年,建议仪表车间对关键仪表线缆接头进行检查,防患于未然。

3) 加强HydroCOM系统理论及操作知识培训。

2 结语

加氢装置新氢压缩机为加氢反应系统提供新氢,是维持生产正常运行的核心设备。新氢压缩机为往复式活塞压缩机,其运动部件多,易损部件多,且B机设有复杂的HydroCOM气量无级调节系统;同时压缩机的功率较大,排气压力高,且输送的气体易燃易爆,一旦发生事故,将造成严重后果。

本文通过分析柴油加氢新氢压缩机发生故障的原因并提出改进措施,为同类装置往复式压缩机组的运行和故障处理提供有益借鉴。