地铁车站钢管柱桩超缓凝混凝土试验研究

2019-01-09冯志红

冯志红

(中铁十八局集团第四工程有限公司 天津 300222)

1 工程概况

地铁某车站设计为地下四层岛式站台车站,双柱框架结构,车站主体基坑支护设计中有钢管柱及柱下扩孔灌注桩基;钢管柱插入扩孔灌注桩中,形成钢管柱桩;钢管柱插入施工必须在扩孔灌注桩中的混凝土初凝前完成,钢管柱安装的时间较长,一般都会大于24 h,遇到特殊情况安装时间还会延长,而普通混凝土初凝时间较短,一般为6~10 h,如果采用普通混凝土,其初凝时间将无法满足施工要求,导致钢管柱无法插入扩孔灌注桩混凝土中,造成破桩等问题,从而带来人力、物力、财力的增加和工期延误的损失,因此钢管柱下扩孔灌注桩基混凝土必须采用超缓凝混凝土,这样既满足钢管柱桩的施工时间要求,也满足工程设计要求。

2 超缓凝混凝土的技术要求

超缓凝混凝土的技术要求包括:强度等级:C35;抗渗等级:P8;坍落度:180 mm±20 mm;初凝时间:不小于36 h;终凝时间:不大于42 h;水胶比:不大于0.4;最小胶材总量:不得小于360 kg/m3。

3 影响混凝土凝结时间的因素分析

(1)水泥品种。水泥品种对混凝土混合料的凝结时间有较大的影响。水泥中C3A、C3S的含量越高、细度越大、混合材含量越少,水泥凝结越快,相应混凝土混合料的凝结时间也越短。

(2)水灰(胶)比和单位用水量的影响。水灰(胶)比大,则水泥水化率略有加快,但水化产物需要填充的空间也明显增大,因此水泥浆体的凝结时间延长。

(3)矿物掺合材。混凝土中所使用矿物掺合材对凝结时间的影响类似于水泥中所掺入的混合材,细小的掺合材微粒可以包覆水泥颗粒表面,并将水化产物彼此分开,因此具有降低水泥水化速度的作用。同等条件下,矿物掺合材的用量越大,混凝土的凝结时间越长,特别是采用大掺量粉煤灰的情况下可以考虑适量减少缓凝剂的计量。

(4)缓凝剂。缓凝剂的作用效果与掺量有很大关系,掺量越大,缓凝剂的缓凝效果越明显,但过量使用会导致混凝土的凝结时间异常,出现长时间不凝或者效果相反出现速凝的状况,因此,应根据水泥品种、矿物掺合材的品种与掺量、环境温度湿度、施工要求等具体条件来调整缓凝剂的品种和用量。

(5)环境温度湿度。水泥水化反应速度随温度的提高而明显加快,水泥浆体和混凝土混合料的凝结时间也随之缩短;此外高温环境下拌合用水蒸发速度加快,也是引起混合料凝结时间缩短的原因之一。环境湿度的变化主要影响水分的蒸发速度,对水泥水化速度影响并不明显。

4 超缓凝混凝土配合比设计思路

根据设计混凝土的等级和其他技术要求分析,该混凝土配合比设计应首先考虑初凝时间和强度等级满足施工要求,即初凝时间不得小于36 h和混凝土强度不能低于35 MPa,因此,在原材料的选择和设计混凝土配合比时应优先选用强度高质量好的水泥、缓凝时间符合要求的外加剂、掺加矿物掺和料以提高混凝土的后期强度为目的;其次,优化配合比的设计,使混凝土空隙率最小,达到抗渗等级的要求。

混凝土配合比设计应根据工程使用年限、环境条件和施工工艺进行设计,为保证施工质量,混凝土的配合比选用要比设计强度适当提高,总体设计思路如下:首先根据工程水文地质条件、设计要求、规范标准等相关要求,确定混凝土最大水胶比及最小胶材用量;其次根据环境条件和施工工艺以及现有原材料的相关情况,进行配合比的基本设计;另外混凝土配合比应以节约成本、保护环境、可持续发展为基础,应能满足工作、力学、耐久性等相关性能及要求。

5 原材料的选择与检验

(1)水泥。选用本地产的P.O 42.5级水泥,其性能指标为:3 d的水化热为240 kJ/kg;7 d的水化热为270 kJ/kg;比表面积为340 m2/kg。各项指标检验结果见表1,其均满足普通混凝土的配制要求。

表1 普通P.O 42.5级水泥的检验结果

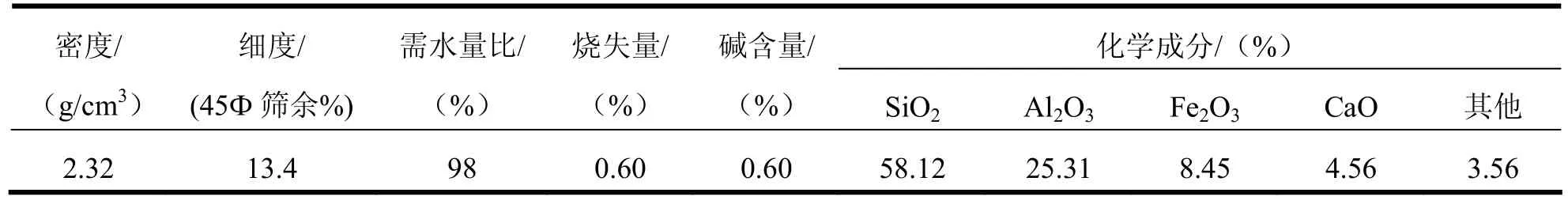

(2)粉煤灰。选用F类II级粉煤灰,需水量比98%。添加粉煤灰能使混凝土的后期强度显著提高。其检验结果见表2,经检测符合配置普通混凝土的要求。

表2 F类II级粉煤灰检测结果

(3)矿粉。选用S95级矿粉,比表面积为425m2/kg。采用矿物掺合料添加技术,到达降低水泥用量、节约成本的作用。其物理化学检验结果见表3,均满足普通混凝土的配制要求。

表3 S95矿粉检测结果

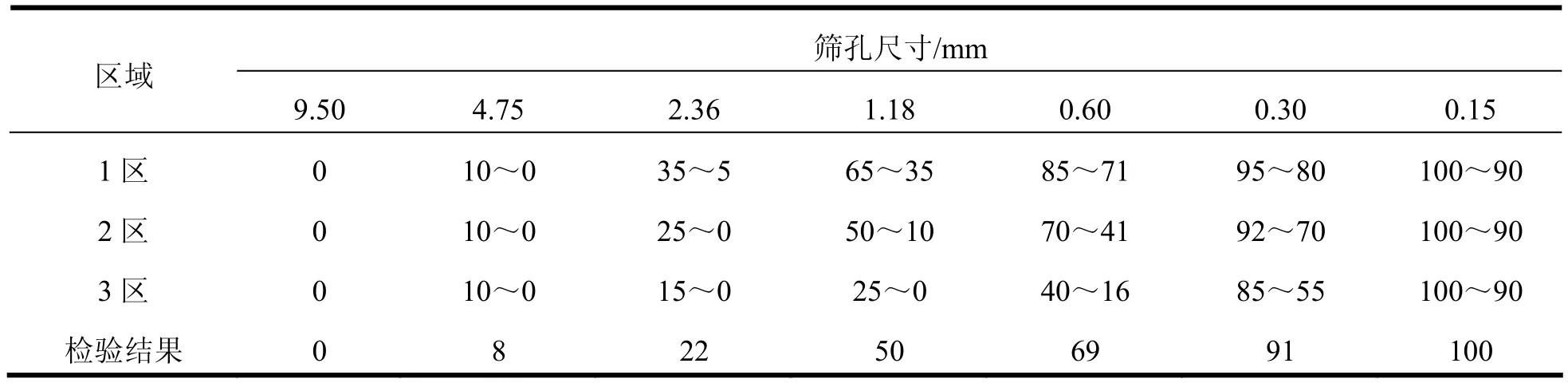

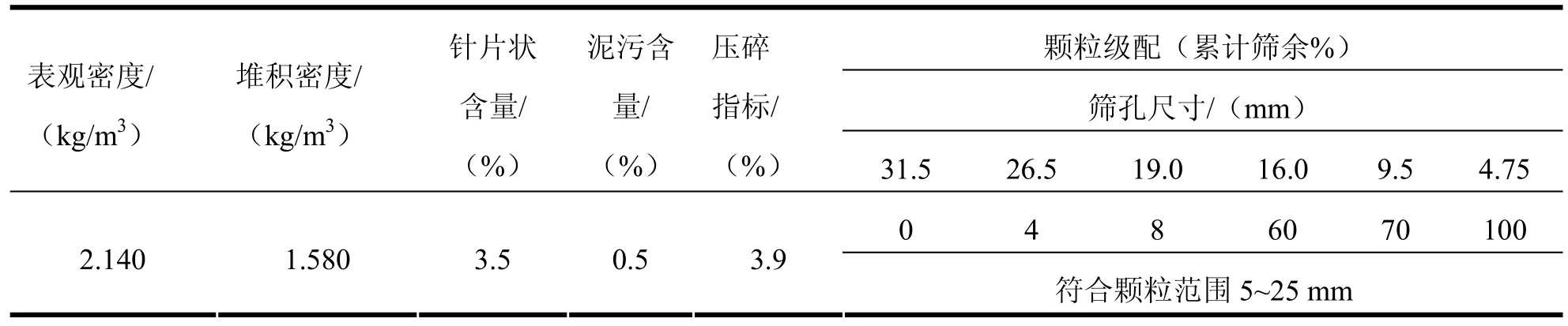

(4)细骨料。河砂应选择级配良好、干净、细度适中、非碱活性骨料,含泥量应不大于1%。表观密度为2.58 kg/m3,堆积密度为1.57 kg/m3,泥污含量为0.8%。河砂的检测结果见表4,均满足普通混凝土的配制要求。细度模数2.60,符合2区粗细程度:中砂。(5)粗骨料。碎石应颗粒形状圆润、级配良好、针片状少、干净、含泥量不大于1%、非碱活性、石粉含量不大于4%的良好碎石。碎石表观密度为2.140 kg/m3,堆积密度为1.58 kg/m3,泥污含量为

表4 河砂颗粒级配(累计筛余)检测结果

0.5%,针片状含量为3.5%压碎指标为3.9%。配合比采用两级配骨料,比例为5~10 mm:10~20 mm=2:8。防止混凝土因碱活性、含泥等因素产生混凝土开裂的问题。碎石的检测结果见表5,均满足普通混凝土

的配制要求。

表5 碎石检测结果

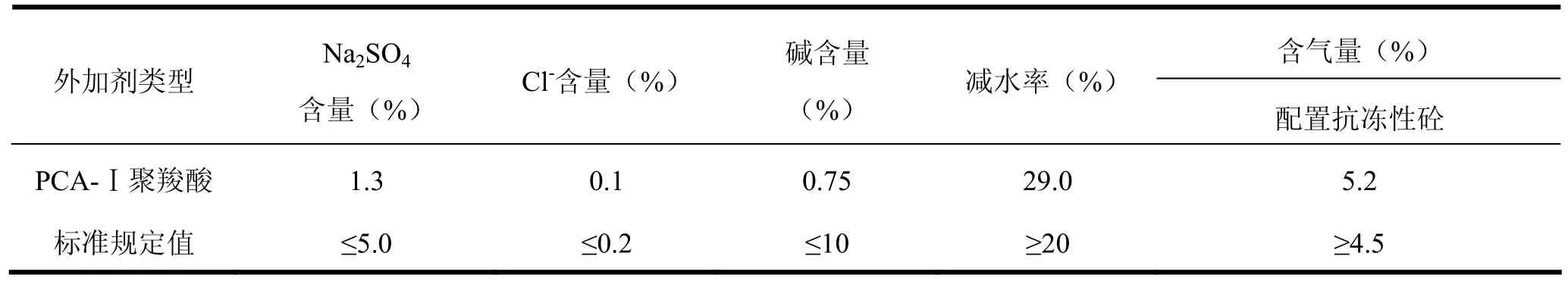

(6)外加剂。选用聚羧酸系高性能缓凝型减水剂,其性能指标为:初凝时间36 h,终凝时间42 h,密度为1.060 g/m3 ,PH值为4.02。其高性能缓凝型减水剂检测结果见表6,其指标符合国家标准要求,满足普通混凝土的配制要求。

表6 高性能缓凝型减水剂检测结果

(7)水。搅拌用水优先选用市政自来水,严禁使用海水和其他污水。其中水的pH值应大于4,水中的氯离子含量不能超过200 mg/L,硫酸根离子的含量不得超过0.25%。

6 超缓凝混凝土配合比设计

6.1 混凝土基准配合比设计

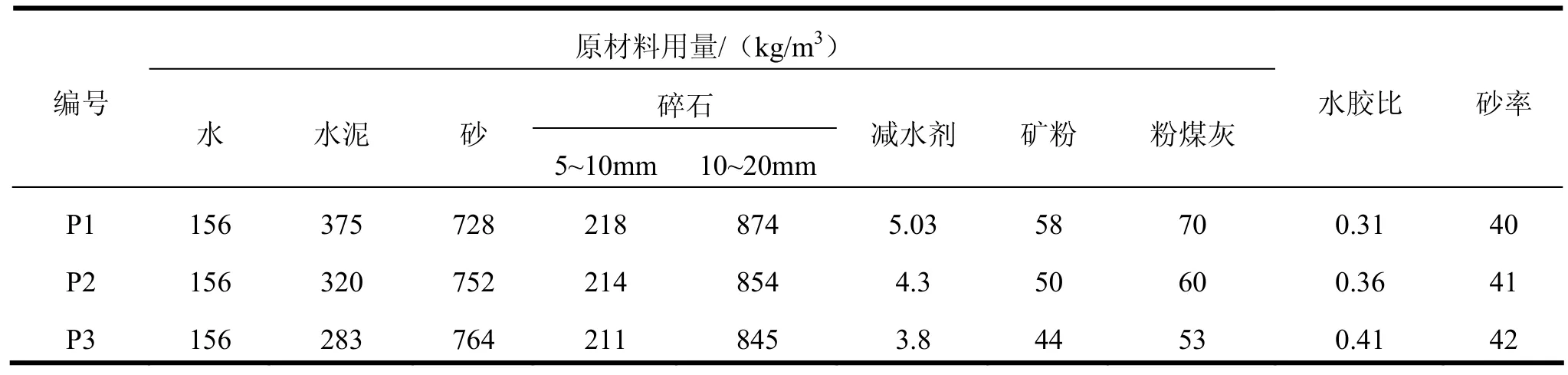

设计图要求混凝土最大水泥用量450 kg/m3,最大水胶比不得大于0.45,最小胶材总量不得小于340 kg/m3;首先按照JGJ55-2011《普通混凝土配合比设计规程》要求进行配合比设计,通过理论计算确定C35混凝土基准配合比;然后按Ⅱ类环境设计,其渗透水对混凝土结构有弱侵蚀性,对钢筋混凝土结构具有微侵蚀性;最后结合本项目工程设计使用年限为100年,扩孔灌注桩采用C35超缓凝耐久性混凝土等相关要求标准,通过数学计算、材料试配、调整配合比,最终得出三组配合比进行混凝土性能研究,得出的超缓凝配合比见表7。

表7 混凝土基准配合比

6.2 混凝土配合比的工作性能检测

根据GB/T50080-2016《普通混凝土拌合物性能试验方法标准》,分别对编号为P1、P2、P3的混凝土基准配合比进行和易性和坍落度性能检测,检测结果见表8。通过试验结果分析比较,编号P2的混凝土配合比和易性良好,粘度适中,流速快,混凝土的工作性能优于其他两组。

表8 混凝土的性能检测

6.3 缓凝型外加剂对混凝土凝结时间的影响

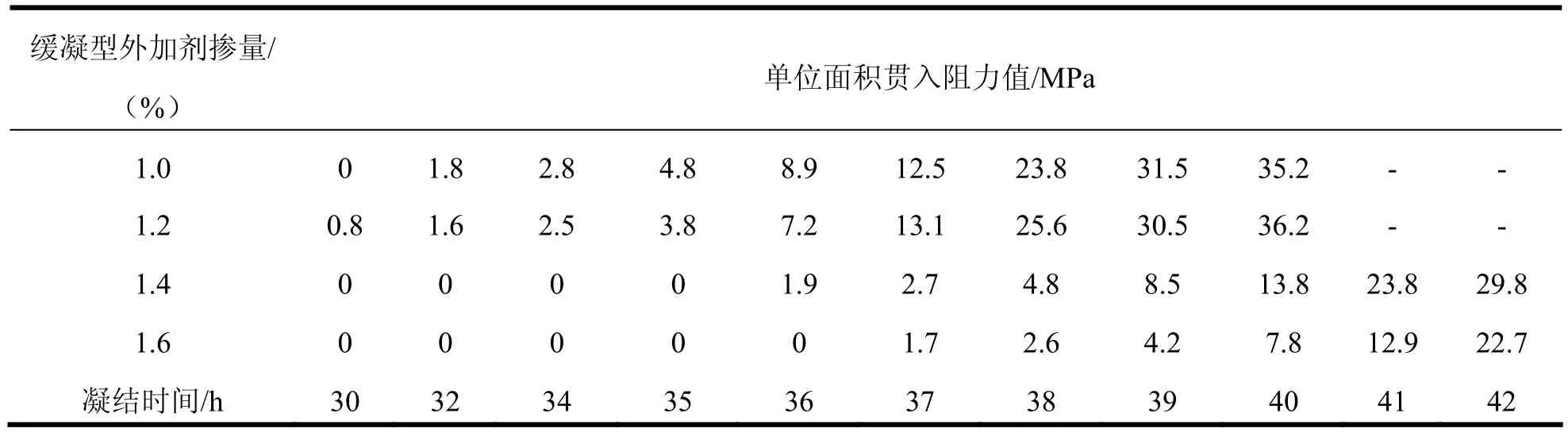

表9 缓凝型外加剂试验检测结果

通过以上试验,选择试配P2为超缓凝混凝土凝结时间的基准配合比。超缓凝混凝土的重中之重,就是选择外加剂。,一般来说,不同的缓凝剂效果是不同的,要根据混凝土缓凝剂说明书做试样,确定实际缓凝效果。外加剂中的缓凝成分、外加剂本身的凝结时间和外加剂的掺量对外加剂凝结时间有明显的影响。试验采用混凝土贯入阻力法对不同掺量缓凝型外加剂的混凝土凝结时间进行检测。其检测结果见表9。根据表9分析得出,外加剂掺量为1.4%时,最符合施工要求。

6.4 缓凝型外加剂对混凝土强度的影响

通过以上试验,得出C35超缓凝混凝土的配合比为:C:S:G1:G2:K:F:Y:W=320:752:214:854:50:60:6.2:156。

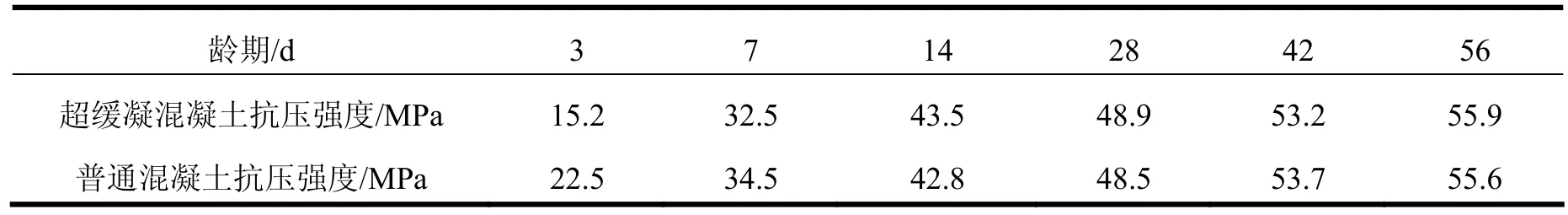

C35超缓凝混凝土的抗压强度与普通C35混凝土的强度进行对比试验。结果见表10。

表10 抗压强度检测表

根据表10所示,C35超缓凝混凝土和普通C35混凝土的抗压强度对比发现,缓凝剂会对混凝土1~7 d早期强度有所降低,但对后期强度的正常发展并无影响。所以说超缓凝外加剂对混凝土的抗压强度基本没有产生影响。

7 结语

C35超缓凝混凝土配合比采用C:S:G1:G2:K:F:Y:W=320:752:214:854:50:60:6.2:156。经过现场反复检测和计算,C35超缓凝混凝土的初凝时间大于36 h,终凝时间小于42 h。从现场施工来看,每根钢管柱都能在30 h内施工完毕,1.4%掺量的C35超缓凝配合比初凝时间满足了施工现场需要。在实际生产过程中,严格控制原材料的进场质量,严格检测超缓凝混凝土的和易性、坍落度等技术指标,生产的C35超缓凝混凝土,满足了设计和现场施工要求,保障了地铁钢管柱桩的顺利施工,为以后类似的地铁超缓凝混凝土施工提供了经验参考。