太阳能光伏组件现场检测技术研究及应用

2019-01-08李元

李 元

(宁夏新能源研究院(有限公司),银川 750021)

光伏发电项目具有显著的环保价值和经济效益,近年来受到市场的追捧,各种并网发电项目正在如火如荼地建设,光伏电站设备产品和施工质量却参差不齐。以关键设备光伏组件为例,其大致可占到光伏电站单位建设总成本的50%,其在生命周期内会出现隐裂、热斑、功率衰减和材料老化等缺陷问题,随着并网电站运营的时间推移,它们都将直接或间接地带来安全隐患和效益损失。因此,光伏组件现场检测是光伏电站运营全生命周期安全质量管控的必备环节。

1 光伏组件现场检测

光伏组件现场检测根据组件的使用状态可分为三个阶段。一是安装前到货验收,该阶段作为光伏组件交付节点的首次质量确认,可清晰明确地评估光伏组件的出厂产品质量及性能参数,检测结果的好坏可直接作为产品退换和补赔的依据。二是光伏组件安装或并网后的验收检测,通过检测结果和数据分析,以及与到货验收检测结果的对比确认,可直接评估光伏组件安装施工的建设质量。三是光伏组件并网运行后全生命周期内的检测,该阶段检测主要适用于光伏组件和系统发电能力的评估和优化改进,以及安全运行的持续保障。

光伏组件现场检测项目主要有8项:光伏组件外观检查、光伏组件电致发光(EL)测试、光伏组件IV功率测试、光伏组件背板材料光谱一致性检测、光伏组件红外(热斑)检测、光伏组件功率衰减测试、光伏组件灰尘(阴影)遮挡测试以及光伏组件串并联失配损失测试。其中,前4项主要适用于组件到货验收和光伏组件安装或并网后的验收检测阶段,而8项均适用于光伏组件并网运行后全生命周期内的检测工作,值得一提的是,光伏组件电致发光(EL)测试和光伏组件IV功率测试是组件现场检测过程中最重要和关键的项目。

2 光伏组件检测技术研究及应用

2.1 光伏组件外观检查

光伏组件外观检查一般采用直观目击检查方式,其目的是通过肉眼直接检查出缺陷,必要时可借助照明设备[1]。组件外观检查主要关注(包括正面、背面和边框):EVA变黄、电池片变色、破片、位移、封装气泡、鼓包、边框变形开裂、背板变色褶皱鼓泡开裂、可视热斑(电池片或者背板有明显烧黑或者烧坏的)、接线盒脱落、铭牌标识等缺陷。检查发现存在以上缺陷问题的光伏组件属不达标或不合格产品,一般需要返厂更换或现场维修,未经缺陷处理一般是不允许入场安装的,图例如图1所示。

图1 光伏组件电池片破片

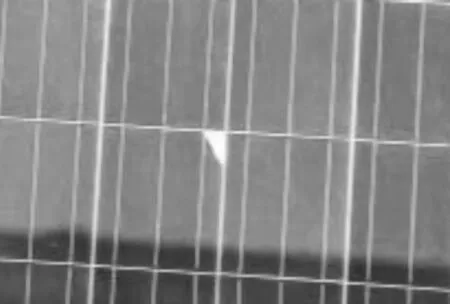

2.2 光伏组件电致发光(EL)检测

光伏组件EL检测是根据晶体硅电池的电致发光特性对光伏组件进行缺陷检测,通过给组件正向施加1.0~1.5倍短路电流,电池硅片会发出1 000~1 100 nm的红外光,测试仪的红外镜头可以捕捉到该波长的光并形成EL图像,通过分析所拍摄的EL图像,可根据图像中组件电池片表现的不同光亮强度进一步判断光伏组件内部的结构状况,判定光伏组件电池片是否存在缺陷,可发现组件隐裂、黑片、断栅、裂片和虚焊等组件内部结构缺陷问题,还可以根据缺陷的形状进一步分析缺陷类别和可能成因,其STC条件下图例如图2所示。

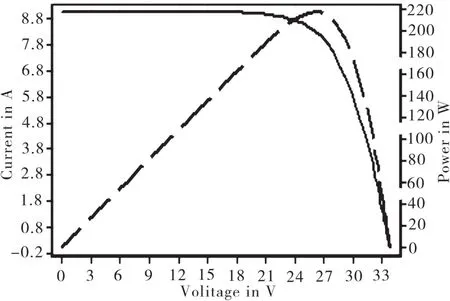

2.3 光伏组件IV功率测试

光伏组件IV功率测试是组件现场检测最重要的内容,利用光伏组件的伏安IV特性,IV特性曲线如图3所示。该项测试应在晴朗无云且日照和风力达到稳定时,在测试辐照度大于700 W/m3的条件下,使用IV测试仪进行I-V功率检测,测试数据可得到开路电压Voc、短路电流Isc、最大功率点的电压和电流、转换效率、填充因子FF等参数数据。

图2 光伏组件EL检测

图3 IV特性曲线

光伏组件标称功率,通常是铭牌功率,该功率数值是在实验室使用AAA级太阳光模拟器,在标准测试条件下(STC条件为:组件背板温度25℃,辐照度1 000 W/m2)的功率测试值,由于实验室标准测试条件下的检测数据不受外部天气和环境因素影响,无需进行数据修正;同时,实验室AAA级太阳光模拟器检测精度更高,能够真实准确地反映光伏组件的最大功率值。因此,光伏组件IV功率测试现场测试时,要量测出更加真实和准确的功率数据,除要选择辐照稳定的测试条件外,对组件温度的测量和辐照度的测量也要求尽可能准确,选择精度更高的检测仪器,并对检测人员的测试手法进行强化训练。现场测试后,要在STC条件下修正现场测试数据。

2.4 光伏组件背板材料光谱一致性检测

光伏组件中的背板作为保护电池片和封装材料的直接屏障,对组件的安全性、长期可靠性和耐久性起着至关重要的作用。要达到保护组件的目的,背板需具备良好的机械强度与韧性、耐候性、绝缘、水汽阻隔、耐腐蚀和耐风沙磨损等各种平衡的性能。现场不同批次或品牌的光伏组件背板材料间的差异,将会直接影响同一组串,甚至同一阵列光伏组件的串并联安装的匹配度,为最大限度地降低光伏组件串并联适配损失,保持组件发电性能较好的一致性,现场使用标准图谱信息库齐全,能够快速检测便携式红外光谱仪检测组件背板材料的一致性,通过抽样检测结果的分析,可对光伏组件的分区安装给予合理建议和意见。

2.5 光伏组件红外(热斑)检测

并网光伏电站常常存在局部阴影遮挡的情况,遮挡将会逐步形成电池片热斑现象,热斑缺陷电池片温度异常过高,从而破坏组件的表面封装材料,严重时会烧坏光伏电池,引发火灾事故。正常情况下,电池片温度呈均匀分布,如果出现个别电池片温度异常过高,那么该电池片可能由正常的光能转电能过程,变为组件的负载消耗电能发热。红外检测采用红外热像仪来排查电站所有组件热斑情况,其利用热点效应,通过非接触检测,能够灵敏、准确地感应出被测物表面发生的温度变化,从而实现对光伏组件或电池片热斑缺陷的检测,并将缺陷的位置直观准确地显示在红外图像中。检测时组件正常运行,且组件表面辐照度应高于600 W/m2,需确保有足够的辐照使有问题的部位产生高温。红外测试重点扫描光伏组件电池热斑、缺陷旁路二极管、接线盒和连接器等部位。

3 光伏组件现场检测分析

3.1 光伏组件衰减

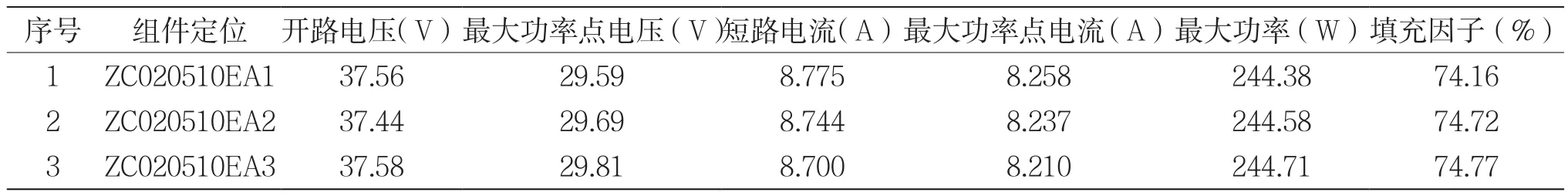

光伏组件衰减测试,利用IV功率测试结果,通过与标称功率或前期已知功率数据对比,进一步得到功率衰减值,从而判定光伏组件是否满足技术参数要求,同时可结合组件EL测试图片分析判定组件功率衰减和功率低下的可能原因,详情如表1所示。

表1 组件IV测试结果

3.2 光伏组件灰尘(阴影)遮挡

现场选择具有代表性的积灰光伏组件,清洗前测试样品组件功率数据,并记录辐照度和组件背板温度;清洗后,重复测试该组件的功率数据;分别修正到STC测试条件。前后数据对比,得出该灰尘/污渍遮挡损失率。同时,根据灰尘遮挡的损失情况制定合理有效的组件清洗周期计划;亦可通过遮挡损失数据分析和成本核算,选择自动清洗装置或组件表面喷覆涂层,降低灰尘附着和遮挡状况,切实提高光伏组件的发电能力,增加发电收益。阴影损失测试方法同上,通过阴影遮挡测试,可为并网电站光伏组件的安装优化提供数据依据。

3.3 光伏组件串、并联失配损失

并网光伏电站的串并联失配损失是光伏组件或组串实际电性能不一致而造成的,由于各个方阵的距离不同,其发电回路压降也存在一定差异,因此其电性能的不一致造成组件的失配损失[2]。通过组件和组串功率测试数据,人们可以计算出光伏组件串、并联失配损失结果。

光伏组件串联失配损失测试时,先断开选定样品组串,对选定光伏组串中每一块光伏组件进行IV测试,并记录测试辐照强度和组件温度;再检测整个串联光伏组串的IV数据,分别将检测数据修正STC条件的数据并进行计算。光伏组件并联失配损失测试时,可参照以上方法,分别计算各光伏组串和汇流箱整体IV数据,数据修正后进行计算。

4 结语

近年来,我国大规模建设光伏电站,光伏组件的现场检测工作为并网光伏电站全周期和全过程的安全质量管控提供有效支持,也是并网光伏电站安全健康运行、持续高效收益的重要保证。因此,随着检测标准和检测技术的不断升级改进,光伏组件现场检测技术、检测方案和检测项目体系也将不断完善和优化,为并网光伏电站提供准确、可靠的检测技术服务。