基于热弹塑性计算分析的甲板分段建造反变形值设置方法

2019-01-08刘序辰

戈 亮, 刘序辰

(1.海军装备部 装备采购中心, 北京100071;2.上海船舶工艺研究所, 上海200032)

0 引 言

在船体分段结构建造过程中,在胎架上加放反变形值一直是其建造精度控制的主要手段[1]。以大面积、无梁拱、无脊弧的平面甲板分段为例,在建造时甲板面反向固定于胎架上,纵、横向骨材焊接完成后与胎架分离,发生结构回弹变形[2-3]。工厂控制结构回弹变形的方式通常是在胎架上预先加放反变形值以抵消回弹变形量,提高甲板建造的平整度。其中,反变形值的设定通常依靠经验来确定,对于首制船、首只分段,这种反变形值的设置方式在可靠性、准确性方面往往会出现较大偏差,甚至出现反变形值设置成与结构回弹变形同一方向的情况。

本文采用顺序耦合热弹塑性有限元法[4-5],对自由状态下的甲板分段焊接过程进行数值模拟仿真,整个过程包含热传导温度场分析和结构弹塑性力学分析两个步骤:首先,根据焊接条件确定合理的焊接热源模型,考虑材料热物理性能和边界条件,忽略应力场的影响,进行焊接过程温度场分析;然后,将温度场分析结果以预定义温度载荷的形式施加于结构分析模型上,计算结构的焊接力学响应,预报甲板分段在自由状态下的变形及应力结果,以确定反变形值的设置量,提高其建造平整度,为甲板分段建造的精度控制提供参考依据。

1 计算模型

1.1 有限元模型

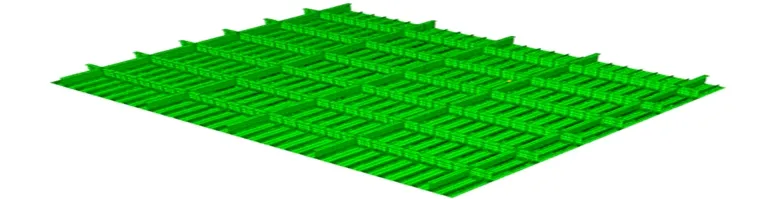

本文模拟对象为典型甲板分段,长度为20 m,宽度为16 m,甲板上设有纵、横向加强骨材。板材采用EH 36钢,型材采用DH 36钢。根据甲板分段结构几何尺寸,建立有限元模型。在温度场计算模型中,焊脚部分采用实体单元建模,甲板板、纵骨、纵桁及横梁的腹板和面板等均采用四边形板壳单元建模。在模型网格划分时,在温度梯度变化大的焊缝及其附近区域采用较密的网格划分,纵向焊缝附近单元尺寸为5.0 mm×23.6 mm,横向焊缝附近单元尺寸为5.0 mm×22.0 mm,在远离焊缝区域采用较稀疏的网格划分,粗细网格间在保证单元质量的前提下逐渐过渡。整个模型包含645 591个节点、527 920个单元,如图1所示。在温度场计算分析过程中,根据焊接顺序和结构布置等特点,以焊缝中心20 mm处为边界,将整个板架划分为13个静态子结构并行计算。

图1 甲板分段有限元模型

结构应力应变场计算分析在甲板板架完整有限元模型上完成,计算分析模型的网格划分情况与温度场模型基本一致,以保证温度载荷能准确有效地施加于模型上。

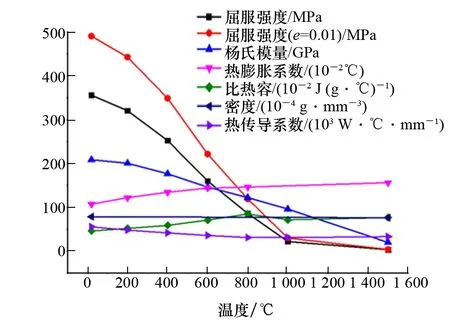

甲板板架EH 36钢材料的密度、比热容、导热系数、弹性模量、屈服强度、泊松比等热物理及力学性能参数随温度变化的曲线如图2所示。

图2 材料热物理性能

1.2 焊接热源模型

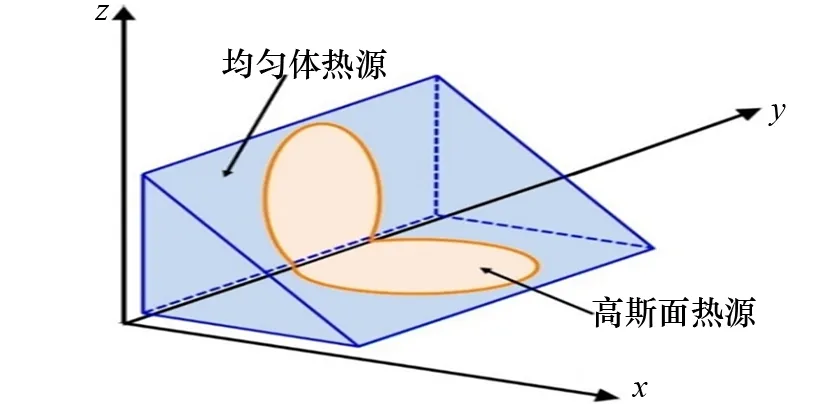

焊接模拟过程中,热输入根据甲板分段角接头焊接参数加以确定,其中焊接电流为220 A,电压为26 V,焊接速度为34 cm/min,热输入效率为0.8。热流密度分布采用混合热源模型描述(如图3所示,即在焊接母材表面施加高斯分布面热源,在焊脚上施加均匀体热源,高斯面热源占总热输入的40%,均匀体热源占总热输入的60%。高斯面热源热流密度分布为

图3 混合热源模型

(1)

式中:r(t)为距热源中心的距离,mm;ra为热源半径,取6mm;t为时间,s;QG为高斯面热源总能量。

采用分段移动热源模拟焊接过程的焊枪移动情况。对于纵骨和纵桁等纵向焊缝,在相邻横梁构件间划分3段移动热源;对于横梁焊缝,在相邻纵向构件间划分1段移动热源。

2 工况及边界条件

设定甲板板架处于自由状态,无其他结构与之连接,在计算时仅对模型施加限制其整体位移的边界条件。边界条件约束情况为:点1约束其3个平动自由度δx=δy=δz= 0;点2约束其2个平动自由度δy=δz= 0;点3、4约束其1个平动自由度δz= 0。整体板架边界条件如图4所示。

图4 板架边界条件

3 计算结果

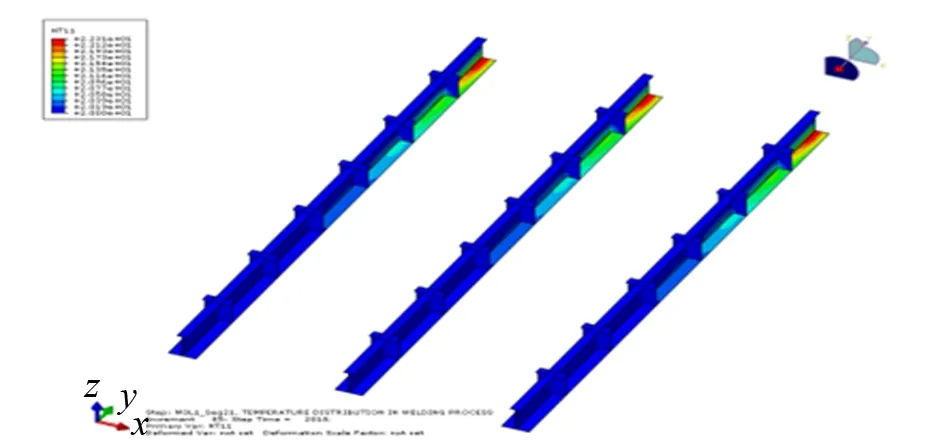

3.1 焊接温度场

甲板分段典型T形接头附近温度场分布情况如图5和图6所示。由于各静态子结构焊接温度场计算结果相近,故取子结构1为例。由图5可见,在焊接过程中,热源中心温度达到2 268 ℃,高于材料的熔点,焊接区域被充分焊透。

图5 焊接加热过程中温度场分布云图

焊接结束散热后子结构1的温度场分布云图如图6所示。由图6可见,散热结束后,子结构最高温度为22.3℃,接近初始室温,散热完毕。

图6 散热完成后温度场分布云图

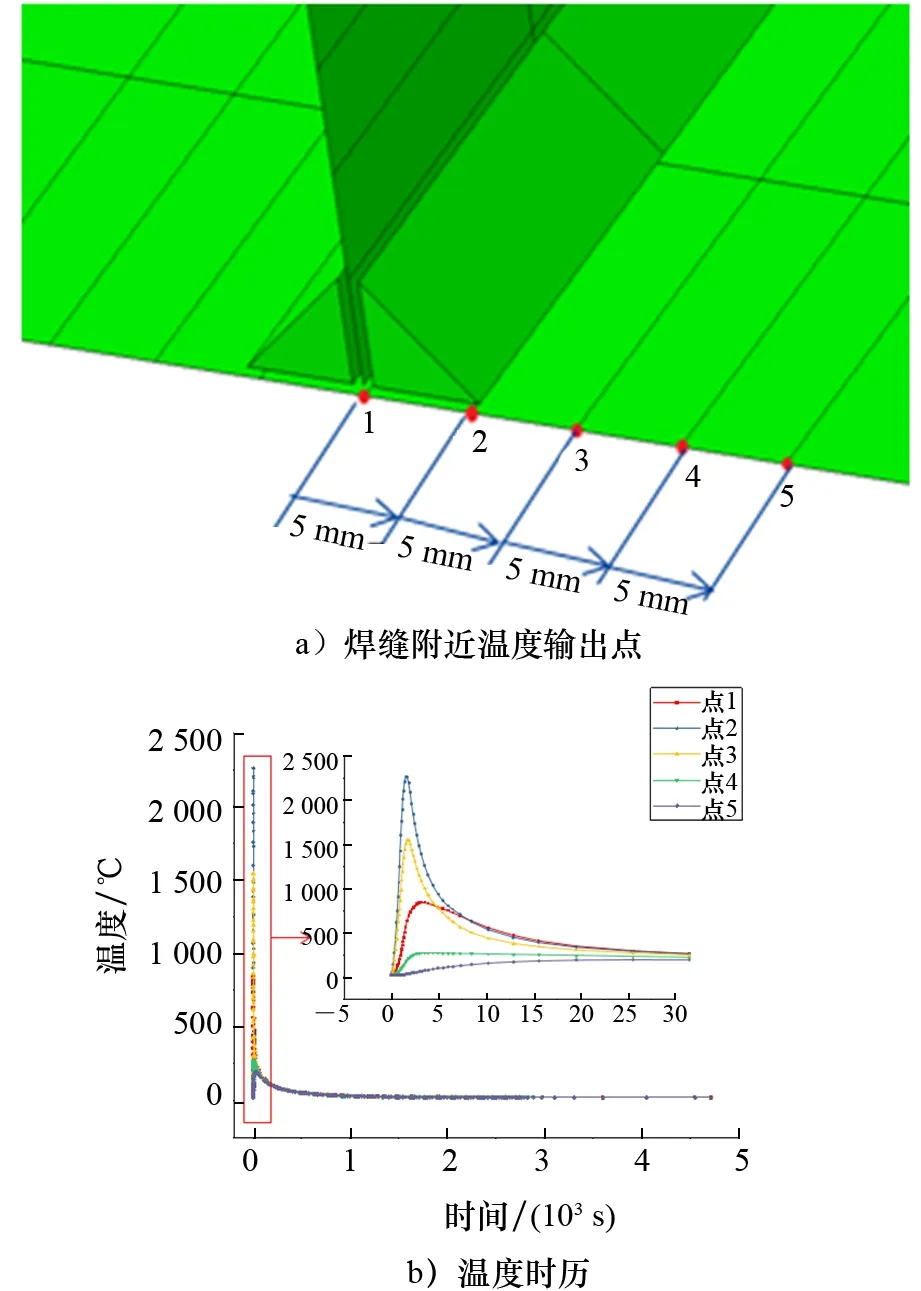

选取甲板板上表面焊缝附近5个点位置,如图7a)所示,作出该5点在焊接过程中温度随时间变化曲线,如图7b)所示。甲板板上表面5个点从0s开始加热,5s内温度开始上升。点1位于腹板中面位置,最高温度约800 ℃左右。点2位于焊缝处,加热后温度迅速上升达到约2 268 ℃,其余各点变化规律相近。

3.2 焊接变形

图7 甲板板面板上表面点温度时历曲线

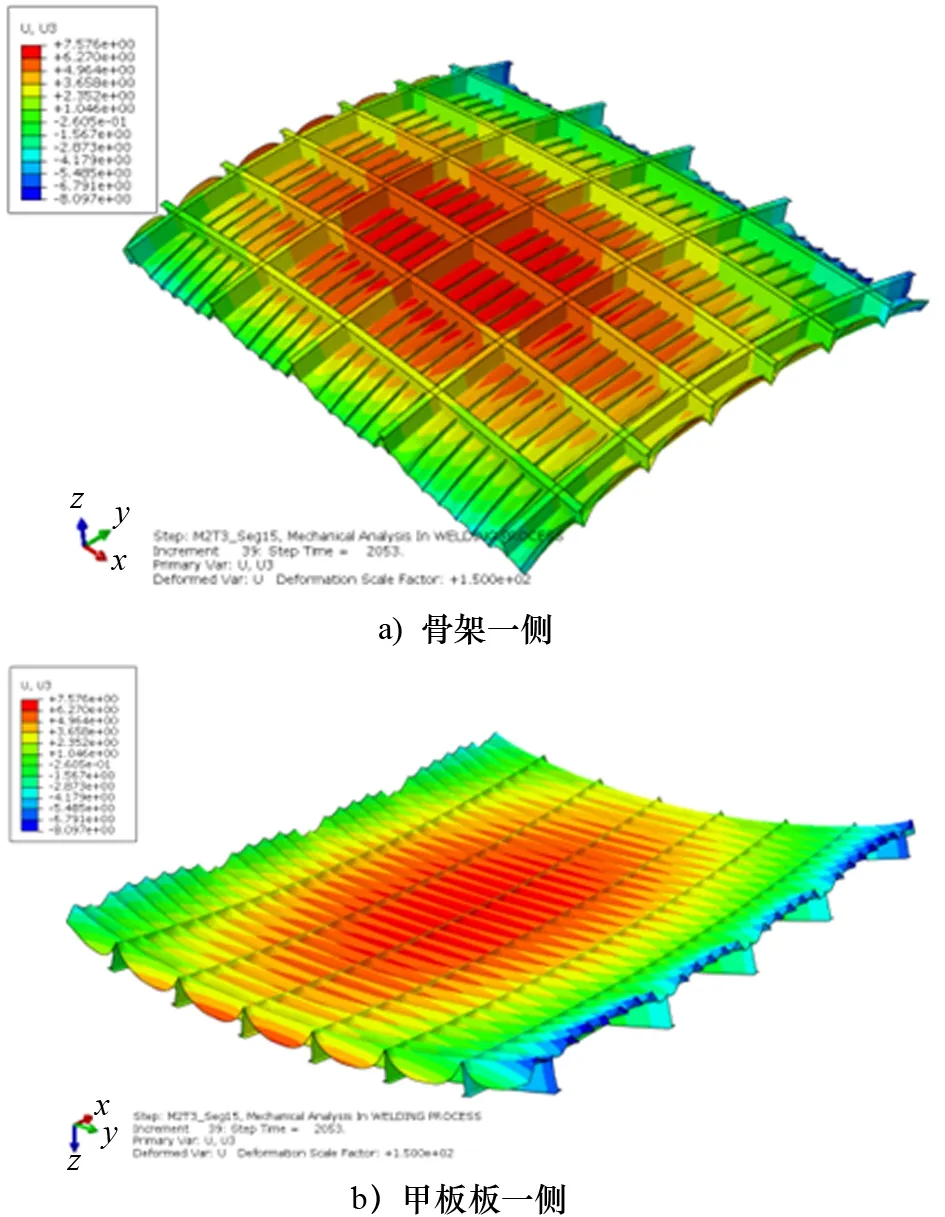

甲板分段无约束自由状态焊后面外变形如图8所示,表现为整体变形与局部变形相叠加的特点,甲板板架整体变形及加强构件间板格局部变形均向加强筋一侧凸起。由于纵向构件焊缝多于横梁焊缝,整个板架纵向弯曲程度比横向弯曲更为显著。甲板板架中部拱起变形值为7.57mm,纵向两端下垂变形值分别为-8.10mm和-0.26mm。

图8 自由状态甲板分段面外变形(比例1∶150)

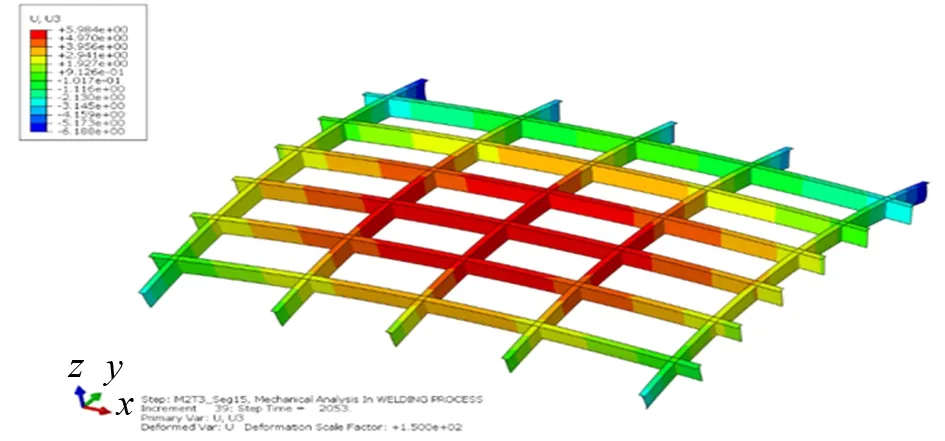

(1) 整体变形。甲板分段纵桁和横梁变形云图如图9所示,反应板架整体变形情况。甲板板架整体变形特点为向加强筋一侧凸起,中部拱起变形值为5.98mm,纵向两端下垂变形值分别为-6.19mm和-1.02mm。

图9 主要加强构件变形云图(比例1∶150)

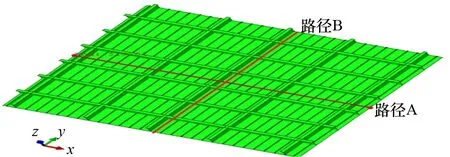

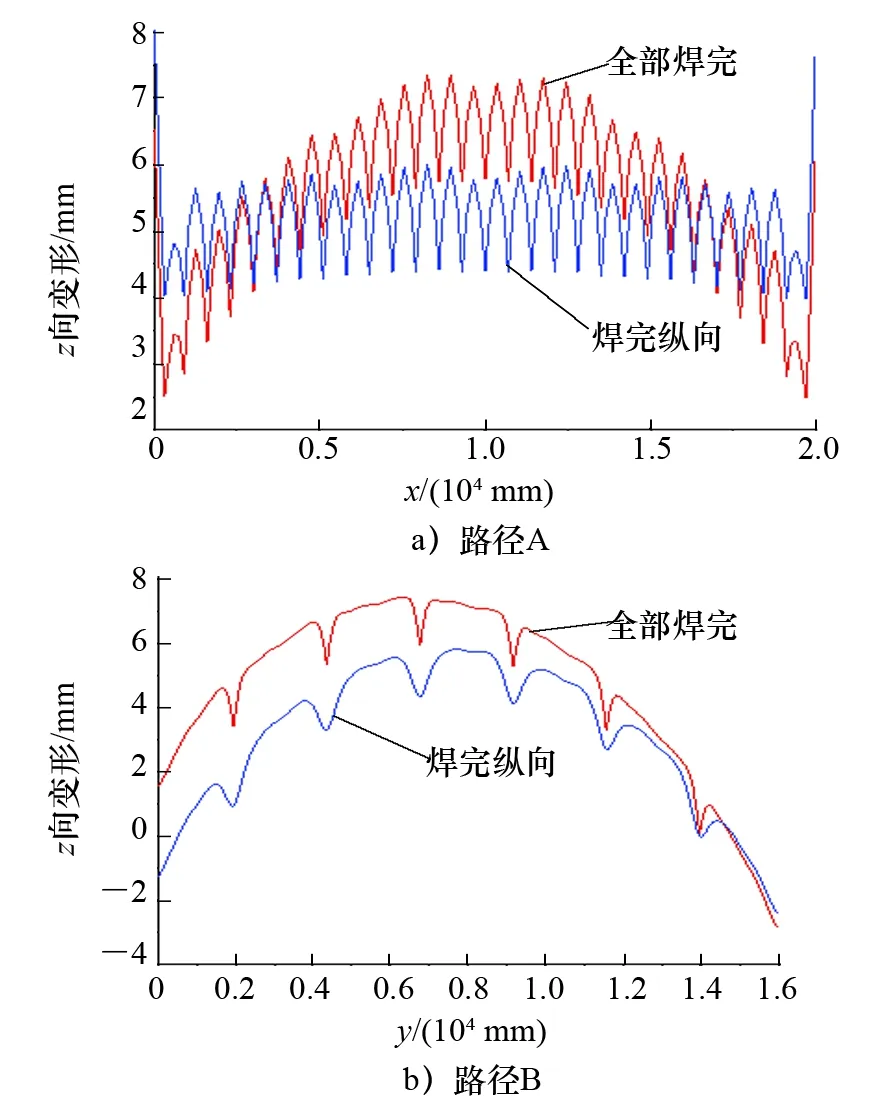

(2) 局部变形。为反映甲板分段的加强构件间板格焊接变形情况,选取两条路径绘制z方向变形曲线如图10所示:路径A为横向,位于甲板分段中横剖面;路径B为纵向,位于中纵桁材一侧的板格中间。

图10 路径A、路径B位置

图11a)为甲板分段路径A处z向变形,由于纵向构件间距相对较小为600mm,在甲板纵骨或纵桁间的板格以角变形为主,呈1个半波的变形特征,变形幅值约为2.21mm。位于左右最外侧1根纵骨以外的板格,由于端部没有纵向骨材约束,变形值较大,达4.15mm。仅将纵骨焊完与全部纵横构件焊完后的板格变形差异不明显,但对整体变形有较大影响。

图11 甲板分段z向变形

图11b)为甲板分段路径B处z向变形,由于横梁间距较大,板格角变形只发生在横梁两侧较小范围内,变形幅值约为1.42mm,角变形以外的板格变形平缓。只纵骨焊完后板格角变形主要是由于纵向构件焊接使得该板格发生局部变形,在横梁位置处受到约束所致,当此处横梁焊接完成后,焊接热输入进一步加剧该处角变形。

4 反变形值确定

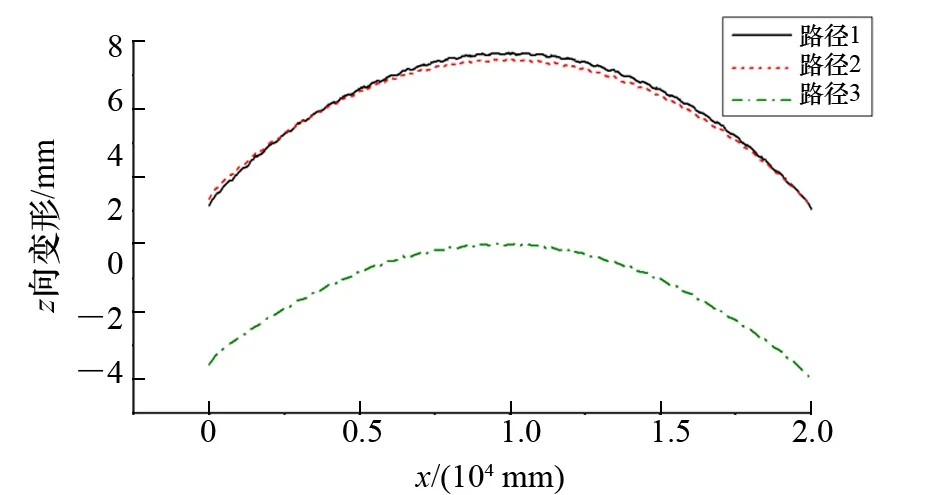

根据甲板分段自由状态焊后变形特征和量值大小,分析确定分段反变形值。考虑甲板结构特点和建造施工便利性等,甲板分段在横向施加反变形,以减小整体焊接变形。图12为选取3条路径确定甲板板架焊接整体变形值,路径分别位于不同位置处横梁与甲板板相交处。

图12 3条路径位置

图13为3条路径处甲板分段z方向变形。由图13可见,虽然3条路径位置不同,但焊接变形情况较为接近,均为分段中部较两端凸起约5.5mm,该变形值反映甲板分段横向整体变形大小。

图13 3条路径z方向变形曲线

在实际情况中,甲板分段除了焊接引起的变形外,结构自身质量和甲板上设备载荷等也会产生结构变形,并且建造环节的装配间隙和偏差等因素也可能引起一定程度变形。综合考虑以上因素,甲板分段在胎架上反向建造的反变形设置为两侧高于中部10mm。

5 结 论

(1) 假定甲板分段处于无约束自由状态,在给定焊接顺序、焊接形式、焊接参数等输入条件下,采用顺序耦合热弹塑性方法,对甲板分段焊接过程进行仿真模拟,计算得到甲板分段焊接过程和焊接完成后的变形量及残余应力。

(2) 根据甲板分段自由状态焊后变形特征和量值大小,综合考虑甲板结构特点和建造施工便利性等,甲板分段在横向施加反变形,分析确定甲板分段在胎架上反向建造的反变形值,以减小整体焊接变形,为甲板分段建造的精度控制提供参考依据。