一种船用中空纤维富氧膜的试验

2019-01-08

(中国舰船研究设计中心,武汉 430064)

某些特殊用途的功能船对氧气的需求量越来越大,以传统的高压气瓶作为唯一氧气来源的保障方法已经不能满足使用量的需求。随着常温空气分离技术的发展,船舶上装备气体分离制氧设备已成为可能[1]。但船舶总体空间有限、环境湿度大,存在盐雾腐蚀、航行时的冲击振动,适应船用环境,在有限的空间获得更大的氧气产量,是船舶制氧设备技术发展的方向。

目前,用于气体分离的聚合物膜材料主要有聚砜、聚芳酰胺、聚酰亚胺、硅橡胶和醋酸纤维素等。常用的制膜工艺是相转化法,利用铸膜液与周围环境进行溶剂、非溶剂传质交换,原来稳态溶液变成非稳态而产生液-液相转变,最后固化形成膜结构[2-4]。产业化空气分离的膜分离器主要有板框式、螺旋卷式和中空纤维式。从适装性出发,高透气量中空纤维膜是船用制氧设备的优选。中空纤维膜的分离性能由其微结构决定,而不同的用途也要求有不同的膜结构。在相转换法制备聚合物膜的过程中,膜的微结构不仅受聚合物本身特性影响,而且受多种成膜条件的控制,如溶剂性质、聚合物组成、纺制温度、凝结剂组成等[5-7]。在铸膜液中添加一定量的非溶剂或者弱极性溶剂,不仅可以改变铸膜液的热力学性质,而且对凝胶过程中非溶剂和溶剂的交换速率也产生很大的影响,从而达到改善膜结构,提高膜分离性能的目的[8-9]。

以N-甲基吡咯烷酮(NMP)为溶剂制备聚砜(PSF)中空纤维富氧膜,具体研究二甘醇(DEG)作为非溶剂和NMP作为芯液对中空纤维富氧膜微结构及透气量的影响。

1 制备与试验

1.1 试剂和材料

聚砜(PSF,P3500)、N-甲基吡咯烷酮(NMP,分析纯)、二甘醇(DEG,分析纯)、硅橡胶(Sylgard 184)、环己烷(CYH,分析纯)。

1.2 铸膜液的制备

清洗PSF,将PSF放入表面皿中,在50 ℃左右下干燥24 h,以除去里面的水分。量取一定量的NMP放入广口瓶中,加入一定量的二甘醇,混合均匀。然后将烘干的聚合物加入广口瓶中,用搅拌器充分搅拌48 h得到聚合物溶液,超声波震荡脱气后,过滤用于纺丝。铸膜液组成中NMP与PSF的质量比固定为4∶1,添加的DEG的质量分数分别为0%,10.0%,20.0%,26.5%。

1.3 中空纤维富氧底膜的制备

将混合好的PSF铸膜液装入储料罐里,用真空泵抽真空2 h。安装好自制的纺丝设备,检查设备的气密性。以水、NMP和水混合溶液作芯液,去离子水做外凝结剂,空气间隙为0.5~5.0 cm进行纺丝。调节N2气压为0.02 MPa,铸膜液经过喷丝头进入凝胶浴中,将制备的中空纤维膜在水中浸泡2 d,使其中的溶剂和非溶剂能够充分与水交换,以保证其结构稳定。

1.4 硅橡胶的涂覆

将保存于水中的膜在空气中自然晾干4 h后,置于控制温度为60℃的烘箱内保持24 h,使其充分干燥。然后用自制硅橡胶涂覆机,于干燥膜丝外表面涂覆质量浓度为3%的硅橡胶-环己烷溶液,并于空气中自然晾干4 h后,置于控制温度为80 ℃的烘箱内保持8 h使硅橡胶完全固化,制得中空纤维富氧膜。

1.5 中空纤维富氧膜的表征

将中空纤维富氧膜取出一段置于液氮中冷冻脆断,用扫描电镜(SEM, FEI Sirion200)观察中空纤维膜的形貌。

另取一段在自制测试台中测试中空纤维富氧膜纯氧透气量,测试压力为0.1 MPa。

2 结果与分析

2.1 铸膜液中非溶剂含量对微结构的影响

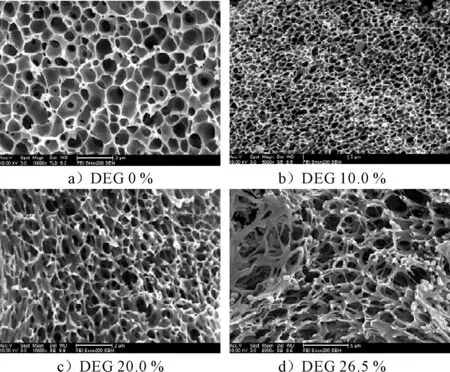

图1为二甘醇的质量分数分别为0%、10.0%、20.0%及26.5%的铸膜液,在空气间隙为5.0 cm的条件下制备的中空纤维膜的SEM图片。由图1可见,随着作为非溶剂的二甘醇在铸膜液中质量分数的提高,中空纤维膜横截面中的中间层的厚度逐渐变薄,指状孔结构趋于规整,形成 “对流形状”的指状孔,分别从距离膜的内外表面一定距离处一直延伸到膜的中间部位,在中间位置存在着相互贯通的孔。当二甘醇的质量分数为26.5%时, 中空纤维膜内“对流形状”的指状孔在中间层具有较好的连通,不存在不连续的分支,并且呈现均匀分布状态。

图2为不同二甘醇含量时中间层放大的SEM像片。由图2可见,随着二甘醇含量的增加,中间层逐渐由无二甘醇时的海绵状结构转变为具有相互贯通孔的多孔结构。因为在不含二甘醇或二甘醇含量较低的情况下,在分相过程中,邻近区域向稀相核中提供的溶剂和非溶剂的混合溶液比较少,此时聚合物的质量分数比较高,因此,在内表面生成小的指状孔,在小的指状孔的后方出现了大的孔穴。在二甘醇含量比较高时,邻近区域向稀相核中提供的溶剂和非溶剂的混合溶液,能够保证稀相核的前沿仍处于单相区,因此,稀相核会一直长大,生成均匀的指状孔。

图2 不同二甘醇含量制备的中空纤维膜中间层放大的扫描电镜图片

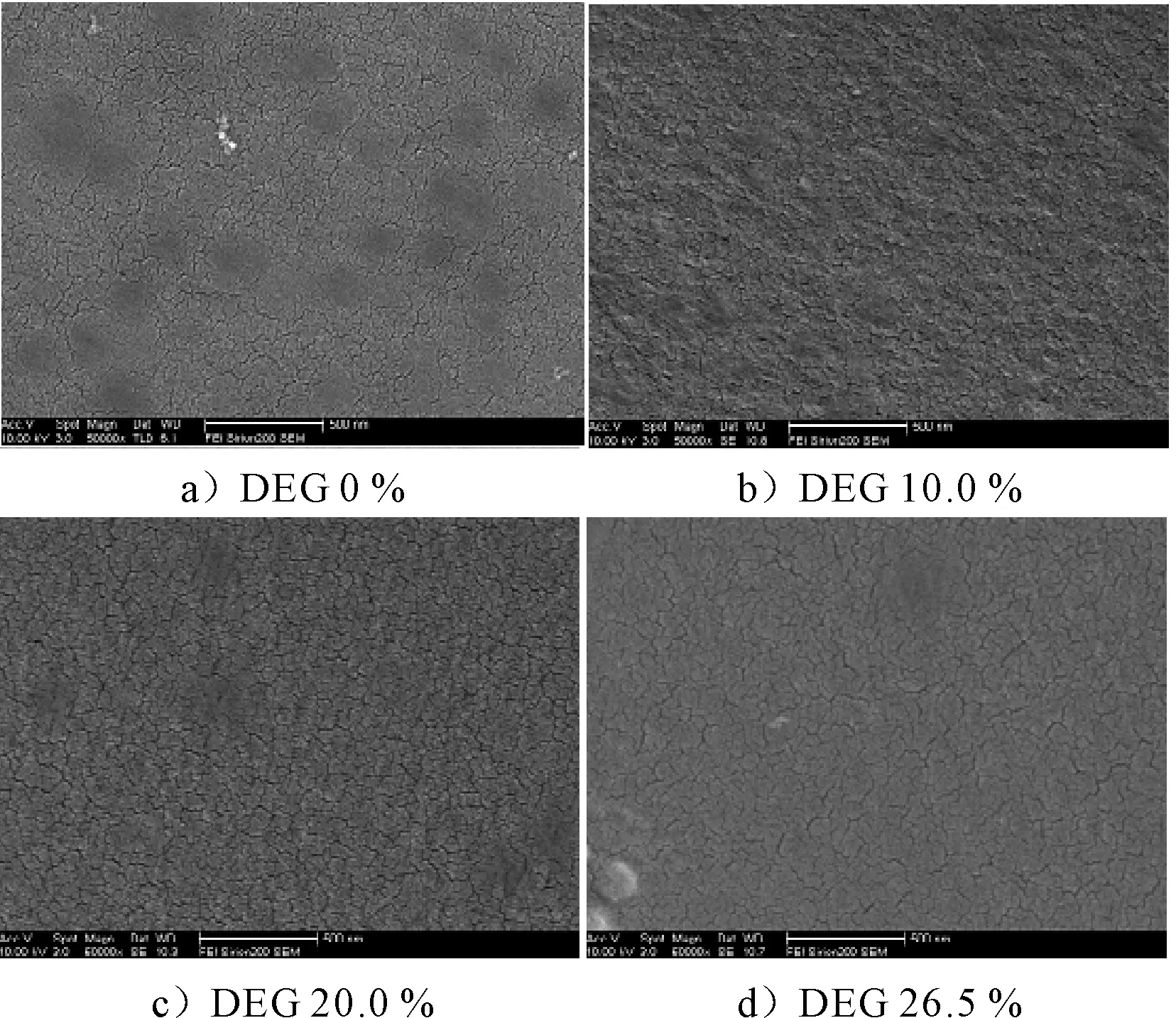

图3为不同质量分数的二甘醇的铸膜液制备的中空纤维膜的内表面的SEM像片。由图3可见,由于采用了纯水作芯液,形成了致密的表皮层,没有大的缺陷。结合截面的考察,表明二甘醇的加入只影响中空纤维膜内孔的结构和分布,而不能影响膜的表面结构。

图3 不同二甘醇含量制备的中空纤维膜内表面的扫描电镜图片

2.2 铸膜液中非溶剂含量对透气量的影响

随着二甘醇在铸膜液中质量分数的提高,中空纤维富氧膜的纯氧透气量呈明显上升趋势,当二甘醇的质量分数达到26.5%时,其纯氧透气量达到3.21×10-8mol/m2.s.Pa。表明随着指状孔结构趋于规整,海绵状结构逐渐转变为具有相互贯通孔的多孔结构,大幅减小了中空纤维膜横截面中的气体流动阻力,使得中空纤维富氧膜的透气量显著提高,见表1。

表1 用不同的二甘醇含量铸膜液制备的聚砜中空纤维富氧膜的透气量

2.3 芯液组成对微结构的影响

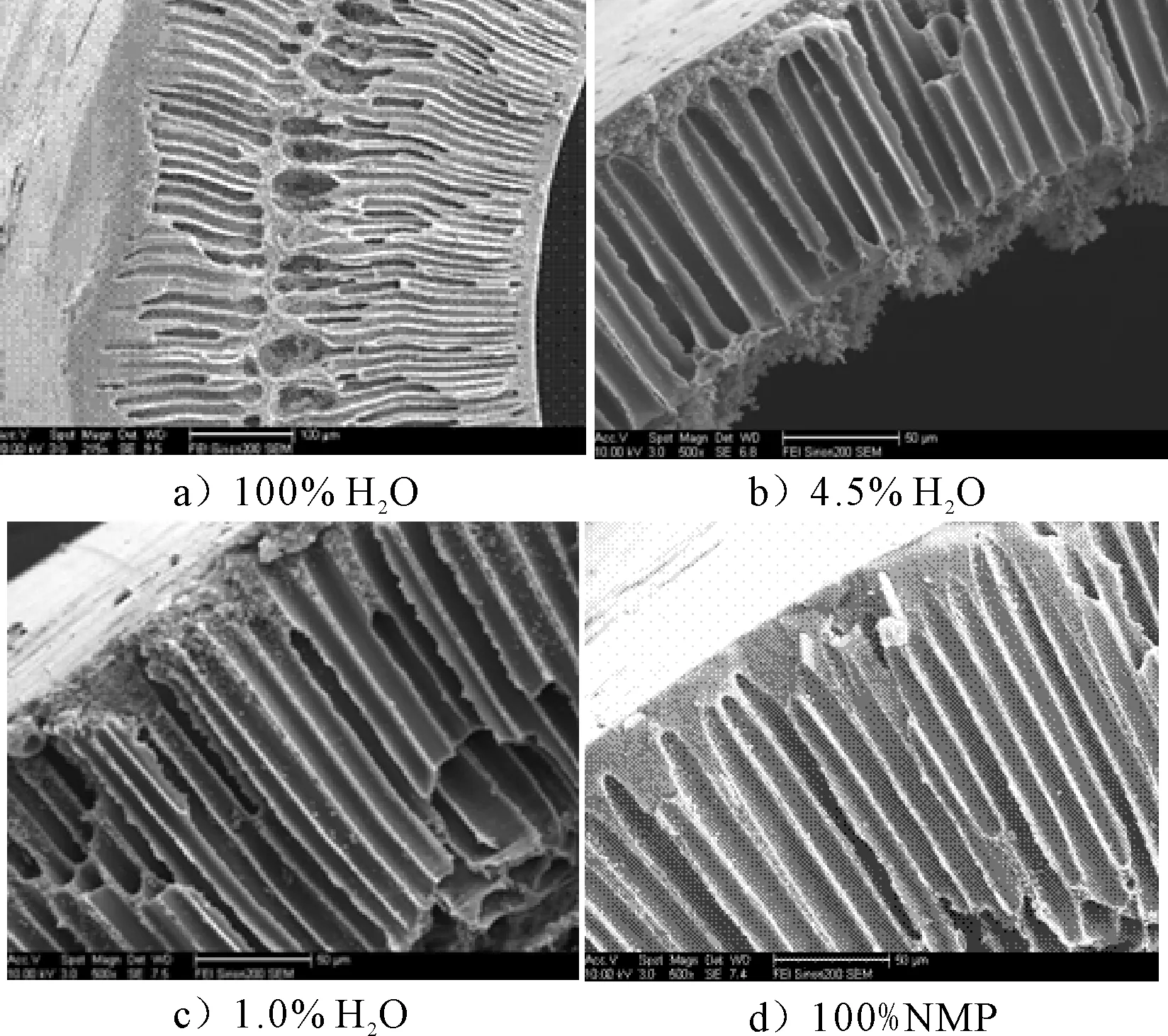

为了制备具有单一皮层和单指状开口多孔层的高度非对称结构的中空纤维膜,进一步考查了不同组成的芯液对膜的微结构的影响。图4为含26.5%的二甘醇铸膜液在不同组成的芯液条件下制备的中空纤维膜的截面的SEM像片。由图4可见,当以纯水作芯液时,PSF中空纤维膜的横截面存在着“对流形状”的指状孔,分别从距离膜的内外表面一定距离处一直延伸到膜的中间部位,在中间位置存在着相互贯通的孔;而当采用纯NMP溶剂或含少量水的NMP溶液作芯液时,制备的中空纤维膜具有单指状开口孔的结构。因为当内外凝结剂相同时,内外两侧同时进行相变以及溶剂交换过程,但由于外凝结剂远多于内凝结剂,因而形成内指状孔比外指状孔长。当芯液中不含水或仅含有少量水时,铸膜液中NMP的活度低于芯液中的NMP活度而不会扩散到芯液中,从而界面上聚合物的浓度不会增加,不会在芯液与铸膜液的界面上生成致密层,但由于DEG存在扩散,而形成单指状的开孔结构。

图4 组成不同的芯液制备的中空纤维膜截面的扫描电镜图片

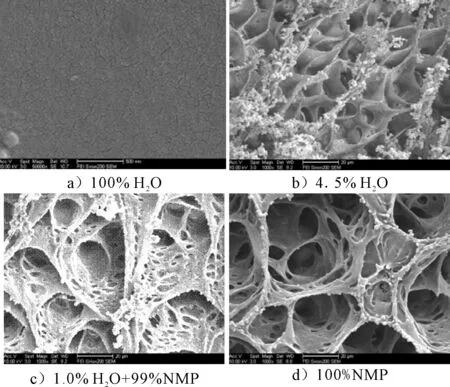

图5所示为不同芯液时制备的PSF中空纤维膜的内表面结构。由图5可见,以纯水作芯液时,中空纤维膜的内面是致密的。而芯液中水含量很少时制备的中空纤维膜的内表面是多孔的,即相转化过程中形成的指状孔从内表面直接通到中空纤维膜的外表皮层,芯液中水浓度越高,表面的孔也越大,说明溶剂与水的交换过程是在与外凝结剂接触的单一方向上进行的。

图5 组成不同的芯液制备的中空纤维膜内表面扫描电镜图片

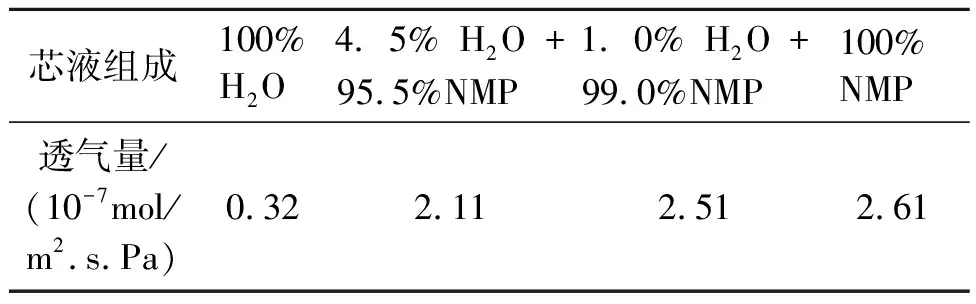

2.4 芯液组成对透气量的影响

当芯液中水含量降至4.5%以下时,由于中空纤维富氧膜内表面形成了开口结构,且横截面中指状孔更加规整、中间的海绵状结构基本消失,使得对应中空纤维富氧膜的纯氧透气量上升了一个数量级,达到2.11×10-7mol/m2.s.Pa,说明中空纤维富氧膜横截面中完整的内表面及中间的海绵状结构是制约纯氧透气量的关键因素,且致密的内表面是制约纯氧透气量的决定性因素。随着致密内表面皮层的消失,继续减少芯液中的水含量,无法大幅提高透气量的原因,见表2。

表2 用组成不同的芯液制备的聚砜中空纤维富氧膜的透气量

3 结论

1)二甘醇非溶剂的加入改变了中空纤维膜的指状孔结构和分布状态。当二甘醇含量达到26.5%,内外凝结剂均为水时,可以得到截面上呈对流分布状态的指状孔,内外表面均为致密结构的PSF中空纤维膜。

2)在二甘醇含量为26.5%,调节芯液的组成,可以制备具有单一皮层和单指状开口多孔层的高度非对称结构PSF中空纤维膜。

3)制备单一皮层和单指状开口多孔层的高度非对称结构,是制备高透气量中空纤维富氧膜的关键。

4)当铸膜液中二甘醇含量为26.5%,芯液为纯NMP时,中空纤维富氧膜的透气量达到2.61×10-7mol /m2.s.Pa,透气量大幅提高。

5)当铸膜液中二甘醇含量为26.5%,芯液为纯NMP时,用研制的中空纤维富氧膜加工成的膜组件,具有结构简单、装填密度高、比表面积大、耐压性能好、透气量大等优点,符合舰船空间和环境的装备要求。