基于Star-CCM+的某混动车辆前舱热流场分析研究

2019-01-08浙江吉利新能源商用车有限公司张羽翼张克鹏

浙江吉利新能源商用车有限公司 张羽翼 张克鹏

一、引言

整车前舱热管理性能是整车性能开发中一个关键指标,前舱温度场直接影响舱内零部件性能及可靠性,传统开发过程中,整车热环境测试要在车辆开发后期的实车进行测试,开发周期长且风险较高。因此在整车开发初期,通过CFD技术进行前舱温度场分析,直观发现舱内和高温排气系统周围温度分布情况,找出问题,提出合理改进建议就显得尤为重要了。

相对于传统车辆,混合动力汽车在动力系统方面更加复杂,不仅和传统车辆一样拥有发动机、排气系统等热源,而且有动力电池、驱动电机等热源,动力电池与驱动电机带有独立的冷却系统,机舱里面的布置更加紧凑,因此,对整车机舱内的热量释放要求更高。

近年来,全世界的汽车制造商都依赖于耗时的风洞试验和计算流体动力学(CFD)仿真来研究汽车的空气动力学性能。本文利用CFD软件STAR-CCM+对某混合动力汽车进行数值模拟,对关键零部件在典型工况下的温度场进行分析评估,并提出改进建议。

二、流体力学及传热学方程

计算流体力学是把描述空气运动的连续介质数学模型离散成大型代数方程组,并在计算机上求解。通过微分方程的离散化和代数化,把偏微分方程转化为代数方程,再通过适当的数值计算方法求解方程组,得到流场的数值解,然后通过不同的拟合方法把节点解拟合到网格的对应区域。

流体流动时所有介质满足物理守恒定律:质量守恒定律、动量守恒定律和能量守恒定律。在流体流动处于湍流状态时,整个体系还要遵循湍流运输方程。以上这些守恒定律的数学描述,统称为控制方程。文中选用STAR-CCM+中提供的Realizable k-ε湍流模型进行数值计算。

湍流控制方程为三维不可压缩雷诺时均Navier-Stokes方程:

(1)连续方程:

(2)动量方程:

(3)能量方程:

式中:ui、uj是平均速度分量,xi、xj为坐标分量,p是流体微元体上的压力,μeff是湍流有效黏性系数,T是温度,k为流体换热系统,Cp为流体比热容,ST是流体内热源和由粘性作用引起流体机械能转变为热能。

由于在对Navier-Stokes方程进行雷诺时均处理过程中,引入与湍流脉动值有关的新的变量项-(雷诺应力项)。为了使方程组封闭,必须对雷诺应力做出假设,即建立应力表达式或引入新的湍流模型方程,通过这些表达式或湍流模型,把湍流的脉动值与时均值联系起来。研究表明,标准k-ε模型应用于时均应变率特别大的情况时,有可能导致负的正应力,为了使流动符合湍流流动的规律,需要对正应力进行某种数学约束。从而提出了Realizable k-ε模型中关于k和ε的运输方程。

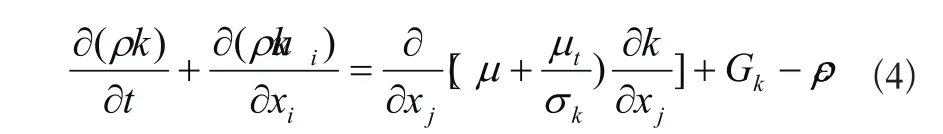

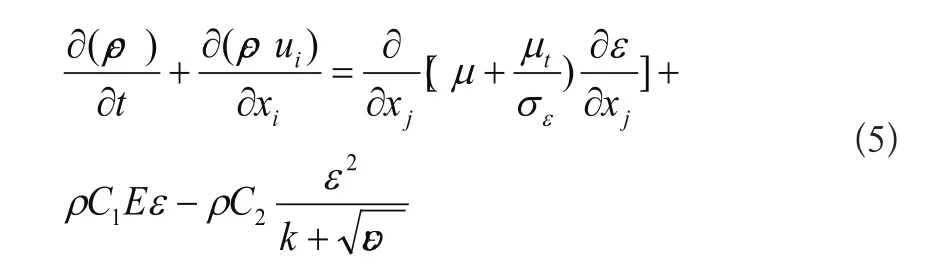

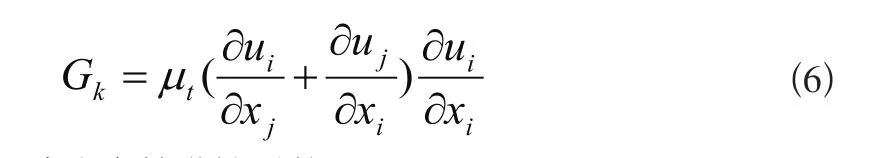

(1)湍流动能k方程:

(2)湍流动能耗散率ε方程:

式中:ρ为流体密度,Gk为因平均速度梯度引起的湍流动能k的产生项:

(3)湍流有效黏性系数μeff:

三、模型建立及边界条件

1.模型建立

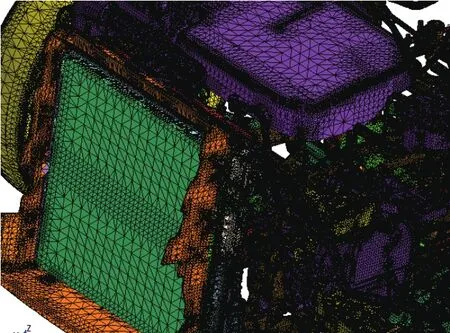

计算模型为某混合动力汽车,采用CATIA建立其三维模型。前舱热管理分析模型包括前舱总成、车身总成、冷却系统、进排气系统,在前处理软件中进行几何清理和面网格的划分,网格全部采用三角形网格,最终形成Triangle网格数为4472394,整车模型及前舱内细节模型如图1、图2所示。

图1 整车面网格模型

图2 前舱局部细节模型

进行整车CFD分析时,其模拟风洞要减小其阻塞效应,研究表明,低于1%的风洞试验结果,阻塞干扰产生的误差才不需要修正。根据这一理论,计算域上部留6倍车高,左右各5倍车宽,从车辆空气动力学研究经验来看,汽车风洞试验过程中,汽车尾部有一个比较大的湍流区域,这个区域的流动非常紊乱,数值计算过程中,这个区域如果模拟得不好对结果会产生重大的影响。所以车辆尾部一般设定8倍车长的区域,保证汽车湍流区域充分发展;对于汽车前部,由于设定的风洞入口的风速比较稳定,为了充分模拟汽车前部的空气流动,汽车前部区域也要留出一定的空间,前部取4倍车长。

由于重点考虑前舱温度场,同时为了减小整个模型网格数量,该车前部取LS为2倍车长,车辆尾部取3倍车长,上部留4倍车高,左右各2倍车宽。整车体网格和边界层网格在STAR-CCM+中生成。在STAR-CCM+中,指定网格最小尺寸为2mm,最大尺寸为512mm,边界层厚度3mm,边界层数为3层。通过体网格局部加密功能(Volumetric Controls)进行局部加密,车辆附近的区域网格划分比较密,远离车身的区域网格密度依次变得稀疏。目的是为了保证捕捉到温度场的细节和提高计算稳定性收敛性的同时,能控制网格总体数量,节约计算时间,最终生成体网格数量为42892952,图3为其虚拟风洞体网格模型。图4为中心对称面处切面图,可以显示整个模型加密区域。

图3 整车体网格模型

图4 整车体网格模型

2.边界条件的设定

(1)分析工况。在进行混合动力汽车前舱热管理的数值模拟过程中,一般设定有工况1低速爬坡工况和工况2最大速度2个典型工况,具体工况如表1所示。

表1 分析工况

(2)热交换器设定。车辆热交换模块的散热器、冷凝器等模型,如图5所示。由于这些模型具有特征小,密度集中的特点,如果生成体网格来计算,运行速度缓慢且无必要,从工程角度更多关注换热芯体对整体性能及气流的影响。一般把沿换热芯体的气流在整个模型中看作连续

图5

分布的气流,芯体沿气流方向的流动假设为多孔介质流动,流体只沿气流轴向方向,不存在其他方向质量交换。在STAR-CCM+中,多孔介质的压降公式表示为:

式中,△p为流体经过多孔介质后的压降,单位为Pa;Pi为多孔介质的惯性阻力系数,单位为kg/m3;v为流体经过多孔介质的等效速度,单位为m/s;Pv为多孔介质的粘性阻力系数,单位kg/m2·s;L为多孔介质轴向长度,单位为m。

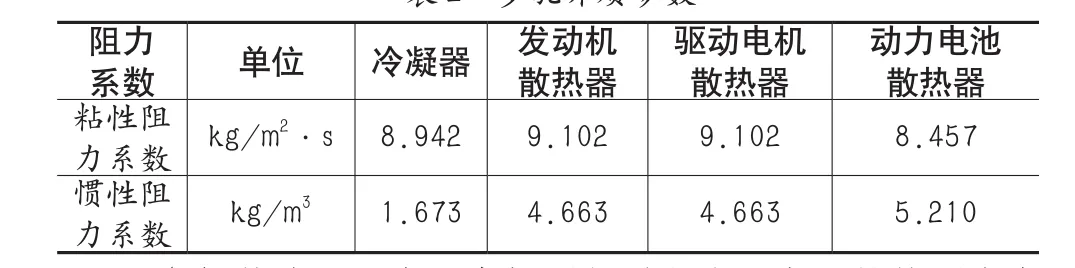

该车型冷凝器、发动机散热器、驱动电机散热器、动力电池散热器的粘性阻力系数和惯性阻力系数参数如表2所示。

表2 多孔介质参数

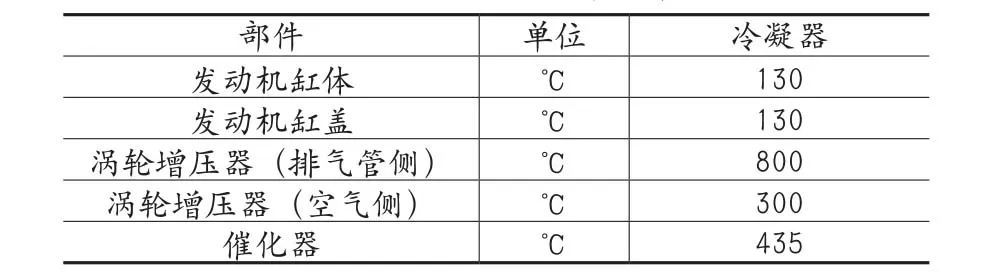

(3)热边界设定。车辆运行过程中,主要的热源来自于各热交换器、发动机和排气系统,热交换器热源定义如表1所示,发动机相关热边界条件定义如表3所示。

表3 发动机热边界条件

排气管表面温度边界如图6、图7所示。其中图6为发动机转速2500rpm时各零部件表面的温度,图7为发动机转速4000rpm时各零部件表面的温度。

图6 转速2500rpm排气系统表面温度

图7 转速4000rpm排气系统表面温度

前舱及排气管对周边部件的影响除了热对流之外,热辐射也是主要的影响因素,计算过程中充分考虑系统的热辐射影响因素,图8为排气管路隔热材料及热性能参数,材料混合为从外到内顺序。

图8 排气管路隔热材料及热属性

四、CFD计算结果分析

1.流场分析

图9、图10分别为工况1(爬坡工况)和工况2(最高车速)的流场分布。

图9 工况1流场等值线图

图10 工况2流场等值线图

通过图9、图10可以看出,工况1和工况2在冷却模块前端流场基本一致,空气离开风扇后快速分离,经过发动机后流向机舱上方和前轮罩方向,机舱上方的气流继续车辆后方流动,轮罩处的气流在车辆两侧紧贴车身继续向车辆后方流动,最后气流在车辆后方汇合形成涡流。

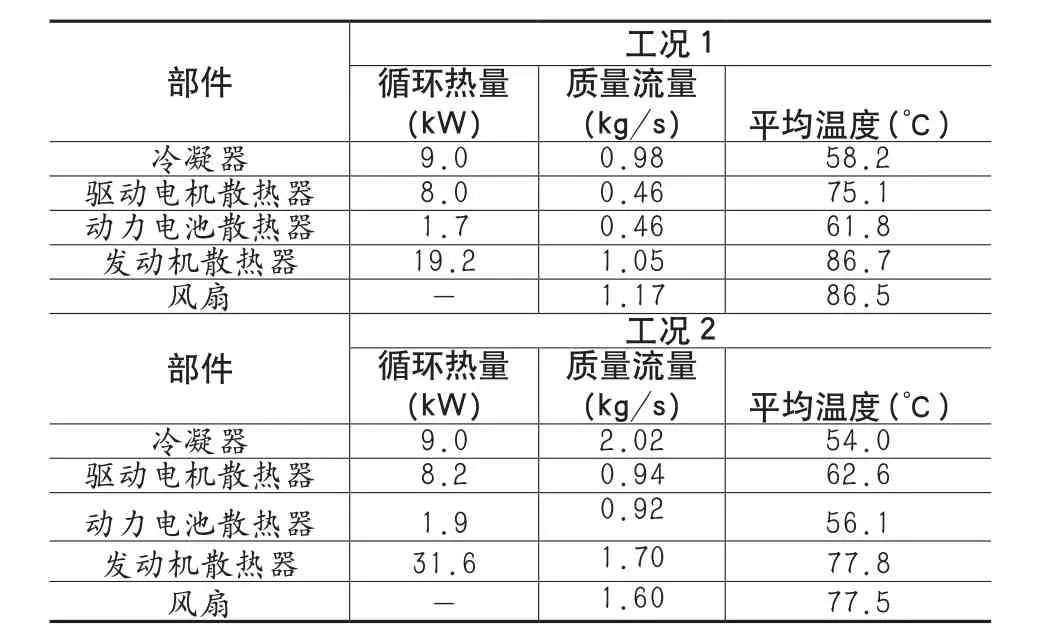

2.冷却模块分析

由于在前舱内,冷却模块布置比较紧密,而且也是主要热源分布区域,因此重点考察该区域。表4为工况下冷却模块气流量及平均温度分布结果。

表4 冷却模块气流量及平均温度分布

从表4中可以看出,气流从前舱格栅进入机舱后,先后经过冷凝器、并排的驱动电机散热器和动力电池散热器后,最后经过发动机散热器和风扇,出口表面温度逐步上升,由于电池散热器的发热量较驱动电机散热器小很多,所以两个工况中,气流经过冷凝器后,到达驱动电机散热器出口表面温度较动力电池出口表面温度低;工况2车速较高,经过各个热交换器的气流量较大,能带走更多的热量,所以工况2各换热器出口表面温度较工况1低。

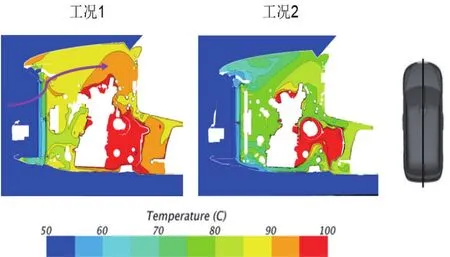

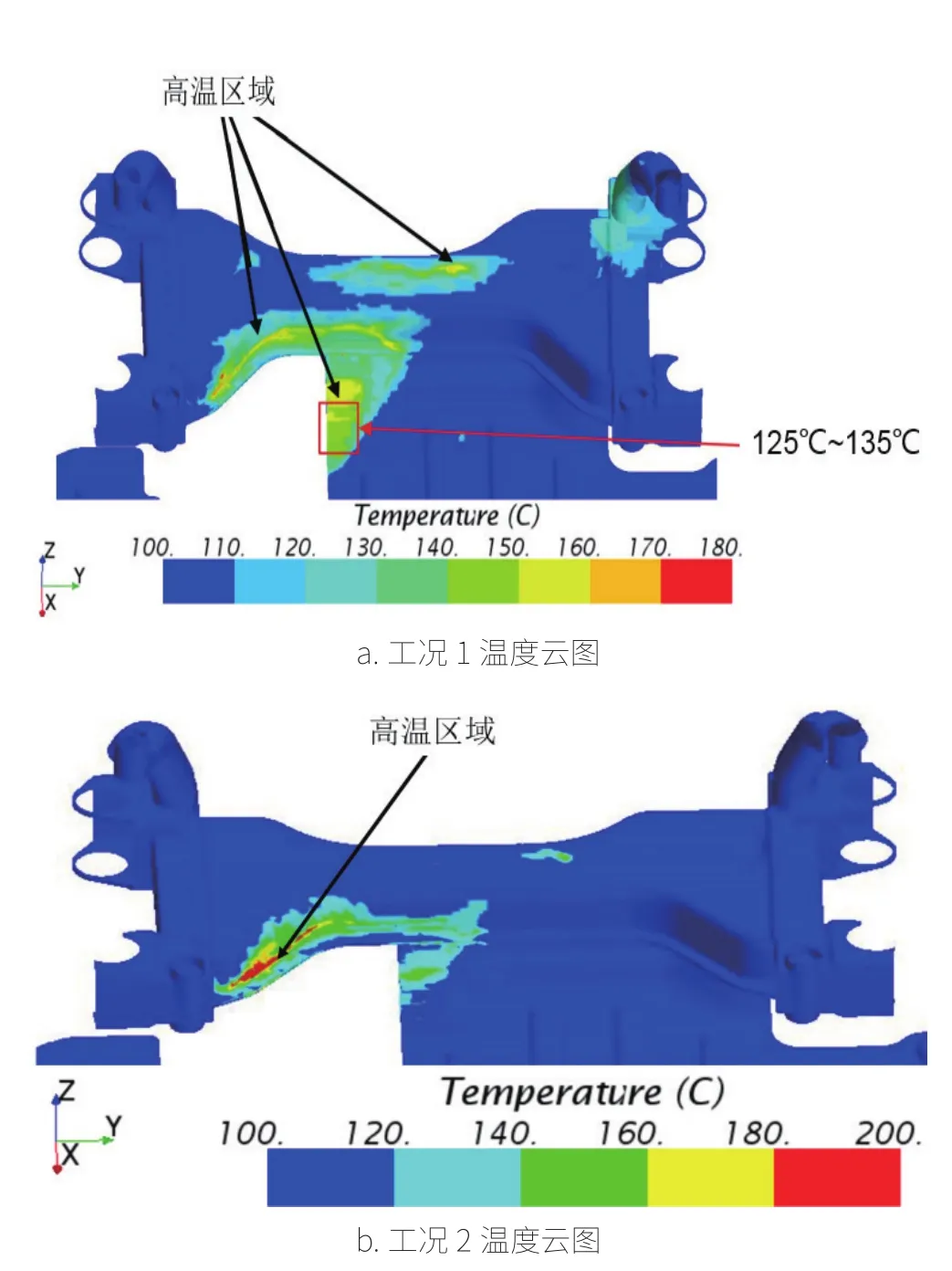

图11为工况1和工况2前舱温度场分布云图。从图11中可以看出,工况1在发动机散热器后方就出现温度超过85℃气流,且在经过发动机时,发动机周边温度都超过了85℃,虽然工况2各个热交换器的发热量比工况1都大,但是由于气流流速较大,散热效率较工况1强,因此总体工况1的热环境较工况2更加恶劣。

图11 前舱温度场分布云图

3.关键件温度场分析

(1)前副车架及地板。图12为工况1和工况2前副车架和地板处的温度场云图。

图12 前副车架和地板温度场分布云图

前副车架和地板都暴露在排气管路上,工况1结果显示其在排气管路附近的温度都达到了160℃。工况2结果显示地板上最高温度达到145℃,而在副车架上,最高温度都达到了200℃。该温度范围对材料的刚度和强度影响不是十分显著,但是对于前副车架的防腐涂层会有一定的风险。

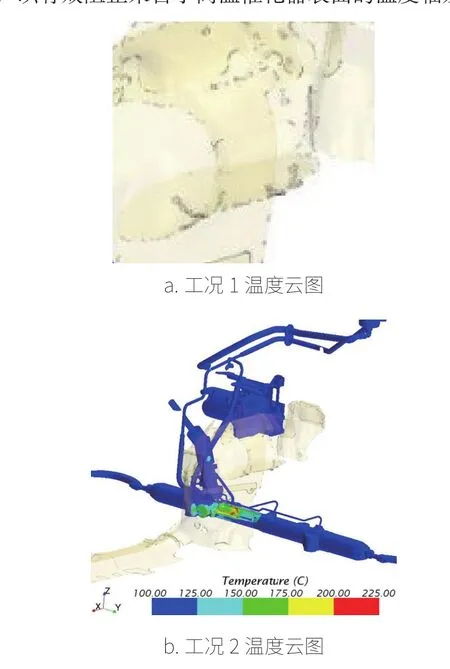

(2)高压电管路。图13为工况1和工况2高压电管路处的温度场云图。

a.工况1温度云图

图13 高压管路温度场分布云图

由于高压管路在涡轮增压器和其隔热罩附近,工况1温度结果显示,局部温度已经达到120~138℃,最高温度甚至达到150℃,高压管路目标值在180℃。不过高压管路的目标值仅仅考虑了绝缘套管材料的热退化,没有考虑导体本身温度影响。工况2结果显示高压管路最高温度在120℃,在目标值范围以内。工况1较工况2恶劣,但都在容许范围内。

(3)转向系统。图14为工况1和工况2转向系统处的温度场云图。

由于转向齿条的中部在催化器附近,工况1和工况2的最大温度区域都已经到达200℃,最高温度甚至达到225℃,超过其限定温度120℃。因此该区域应该考虑增加隔热罩,以有效阻止来自于高温催化器表面的温度辐射。

图14 转向系统温度场分布云图

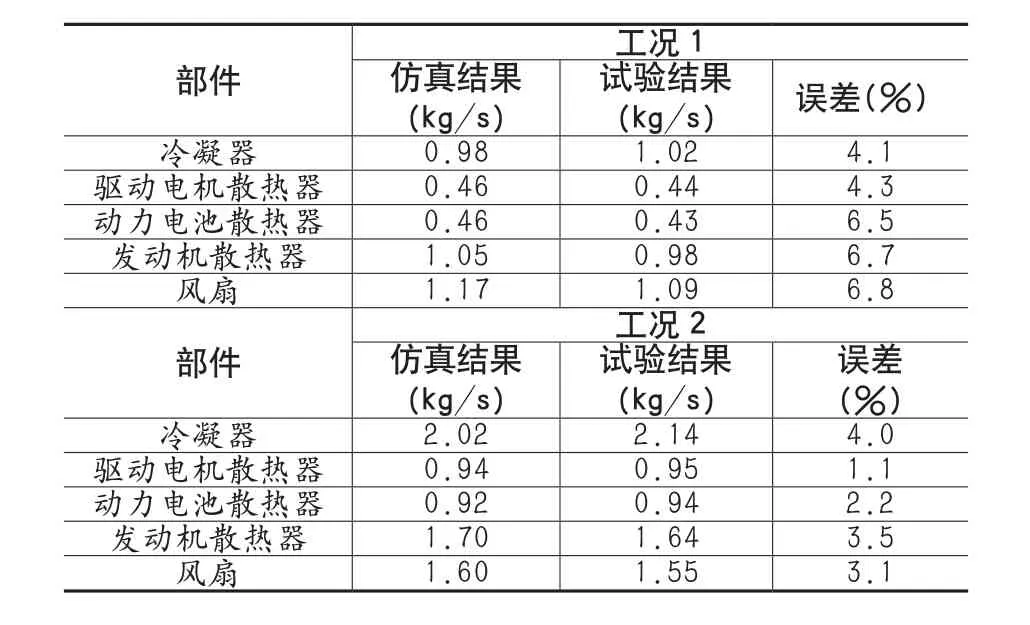

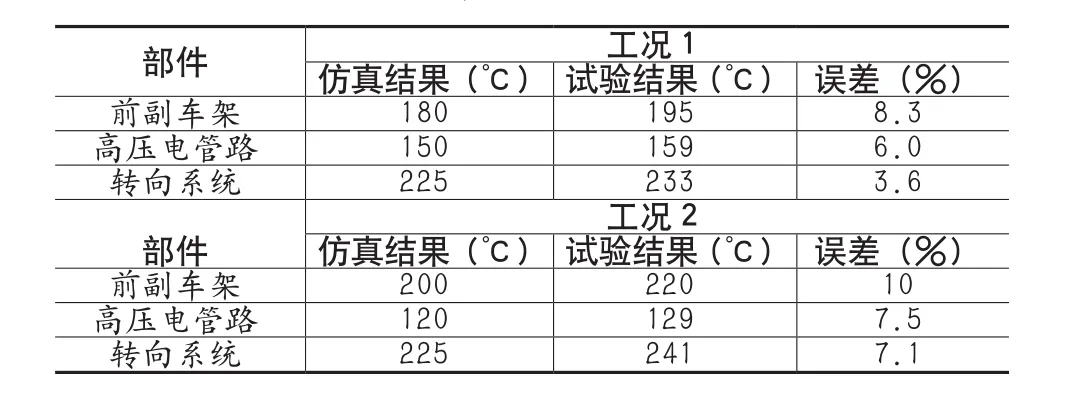

4试验对比结果

在带有环境的风洞中进行该车型热平衡试验。表5为冷却模块流量仿真与试验结果对比,表6为关键件温度检测点测试结果。

部件工况1仿真结果(kg/s)试验结果(kg/s) 误差(%)冷凝器 0.98 1.02 4.1驱动电机散热器 0.46 0.44 4.3动力电池散热器 0.46 0.43 6.5发动机散热器 1.05 0.98 6.7风扇 1.17 1.09 6.8误差(%)冷凝器 2.02 2.14 4.0驱动电机散热器 0.94 0.95 1.1动力电池散热器 0.92 0.94 2.2发动机散热器 1.70 1.64 3.5风扇 1.60 1.55 3.1部件工况2仿真结果(kg/s)试验结果(kg/s)

表6 关键件温度仿真与试验对比

从表5和表6中可以看出,仿真结果与试验结果,冷却模块流量误差都在7%以内,关键件温度误差最大达到了10%,这是由于仿真计算过程中忽略了对流换热的影响。仿真与试验在各自绝对值有一定差别,但是趋势和幅度基本一致。因此可以利用CFD仿真结果对后续设计优化提供有效支持。

五、结语

在新车型开发前期阶段,利用STAR-CCM+对前舱流场和温度场进行仿真分析,根据仿真结果,了解到冷却模块处流量及温度场分布,并对关键件处的温度场进行了分析,提出风险存在位置。最后将仿真与试验结果进行对比,仿真结果与试验结果误差在合理范围之内,证明仿真分析的可靠性,后续车型性能优化过程中,可以提供有效技术支持。