紧固力矩下变电构架法兰螺栓原型试验研究与有限元分析

2019-01-07魏珍中刘建秋商文念

魏珍中,刘建秋,商文念,刘 勇,李 林

(山东电力工程咨询院有限公司,山东 济南 250013)

0 引言

变电构架梁、人字柱和地线柱之间的连接一般采用法兰连接,螺栓安装过程中需要施加一定的紧固力矩,文献[1]规定了常规变电构架法兰螺栓的紧固力矩,预紧的目的在于增强连接的可靠性和紧密性,防止受载后被连接件间出现缝隙或相对滑移[2],传统计算理论[3-4]近似假定螺栓群在弯矩作用下绕固定的旋转轴旋转,螺栓偏离旋转轴越远,变形越大。文献[5-6]对法兰螺栓采用ANSYS软件进行了有限元分析,对500 kV变电构架中法兰螺栓在拉弯荷载作用下的应力分布和变形特点进行非线性数值分析,螺栓采用实体单元模拟,单元数量较多。文献[7]指出螺栓预拉力对柔性法兰连接法兰刚度有影响,会影响法兰螺栓的受力,探讨了试验设计的思路。上述文献都未考虑螺栓的紧固力矩,当前针对紧固力矩下变电构架法兰螺栓受力性能特点并没有相关试验研究,因此需要采用新的计算方法进行有效和精确分析,并通过原型试验验证计算的正确性,以便为优化构架法兰细部提供依据,提高构架法兰螺栓设计的安全性和合理性。

1 变电构架法兰螺栓原型试验

1.1 试验对象

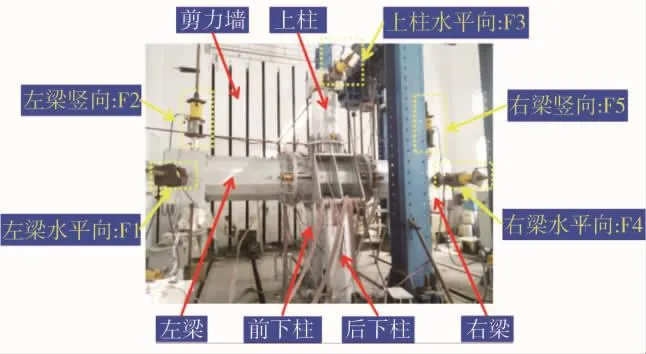

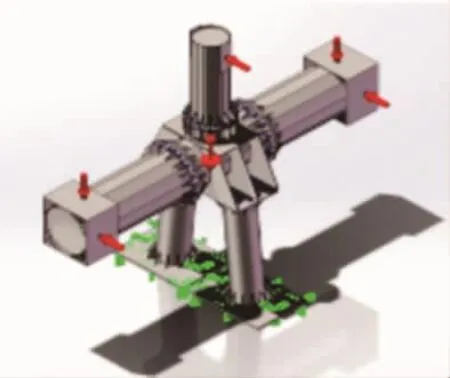

选取某500 kV变电站的220 kV屋外钢管构架法兰为研究对象,通过构架节点原型试验,模拟工程实际工况组合下的构架内力加载,开展构架法兰螺栓受力状态的研究。

试验采用1∶1比例的原型柱头,见图 1,总重3.6 t,所用材质为Q345B钢材,焊条类型为E50型,螺栓为8.8级,底部与地面钢板焊接。为完成试验加载并使得模型符合荷载工况下的受力特点,避免加载位置处的应力集中及变形过大,采取了两种措施:一是在加载的左右梁端和地线柱端钢管截面内部分别焊接了3道横向加强板,板厚10 mm;二是在加载点处设置钢箱梁或钢板作为垫板,首先承受千斤顶传来的集中力,再通过钢板将荷载传递至局部平面,以加载点距应力关注点的长度为截面高度的2~3倍以上来确定外伸钢管梁尺寸,满足端部钢管截面受力后的平截面假定,避免应力集中下局部变形过大的情况。

图1 构架节点试验

1.2 试验方法

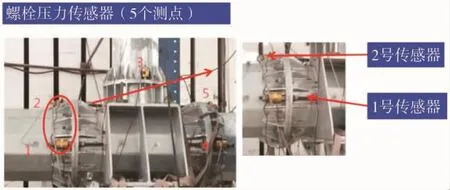

如图2所示,在左右外伸梁法兰连接处(左编号1,2两个压力传感器,右编号4,5两个压力传感器)及地线柱(编号3压力传感器)法兰连接处,分别设置压力传感器,测量螺栓的受力状态。

根据《机械设计手册》[8]采用扭矩扳手对螺栓施加紧固力,螺纹联结的拧紧力矩计算公式为

式中:T为拧紧力矩;K为拧紧力矩系数,K在0.1~0.3范围内变动;F0为预紧力,碳素钢螺栓F0=(0.6~0.7)σsAs,合金钢螺栓 F0=(0.5~0.6)σsAs,σs为螺栓材料的屈服点,As为螺栓公称应力截面积;d为螺纹公称直径。

近似按照 T=0.2(0.5σsAs)d 进行施加紧固力矩,螺栓的紧固力矩计算结果与文献[1]基本相同。

试验工况选择220 kV钢管构架整体大风单侧工况进行加载。根据工况下的各杆件单元的局部坐标系下的内力(弯矩、剪力、轴力等),各杆件单元的局部坐标系以及结构的整体坐标系关系,将内力值(弯矩)转换到整体坐标系上来;随后通过力的平衡(弯矩平衡)进行校验;最后根据与构架节点相连各杆件的杆端弯矩(整体坐标系下)及梁、地线柱加载点距构架节点中心的距离,确定梁 (地线柱)端的荷载。

图2 螺栓压力传感器布置实景

构架节点处与实际整体模型产生的内力基本相当,可以通过对梁端和地线柱端施加集中荷载以实现对中心点弯矩的等效。在考虑弯矩等效的基础上,对剪力值进行校核有一定偏差,但由于剪力值相对较小且偏差值在可接受的范围,因此该模型能基本反映构架节点的主要受力特点。

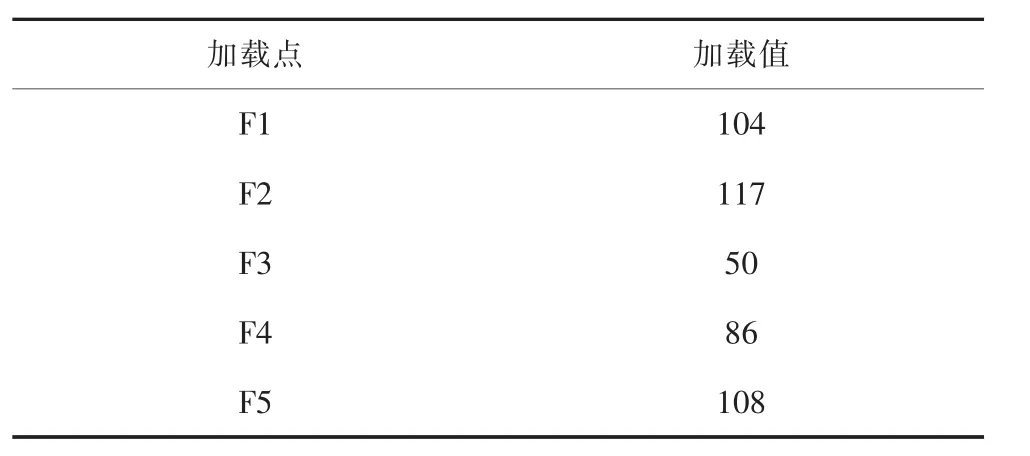

对构架节点模型设置5个加载点,分别在左右梁端水平方向(左梁Fl和右梁F4)和竖向加载点(左梁F2和右梁F5),地线柱水平加载点(F3),加载值见表1。

表1 构架节点模型荷载点的加载值 kN

加载初始阶段,调整所有螺栓的紧固力矩为310 N·m(8.8级 M20在紧固力矩为 310 N·m,折合紧固力为77.5 kN,扭转系数为0.2,先把5个传感器的应变归零,采取5个加载点分阶段同时加载的方式,每分钟加载5~7 kN,进行4阶段加载,每阶段稳定5 min,尽可能消除应变率的影响,模拟静力加载。

1.3 试验结果

实际试验过程中,由于5个加载点受荷载后,会产生相互影响,精确使得各加载点的荷载与设计荷载完全相同难度较大,故在实施过程中,按各级加载阶段值的5%控制误差,在模拟计算中以各加载点实际受荷为准。

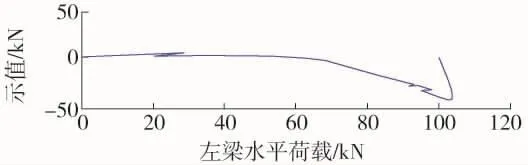

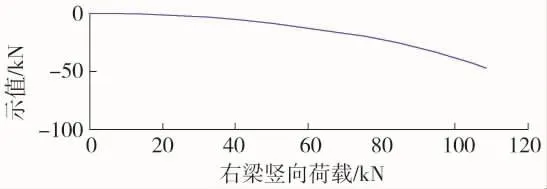

梁(地线柱)端荷载与对应的1~5号压力传感器示值的关系如图3~7所示。

图3 左梁水平荷载与1号压力传感器值的关系

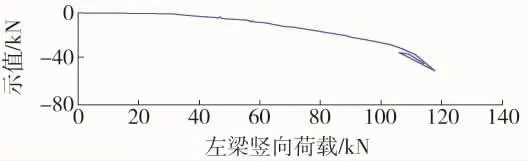

图4 左梁竖向荷载与2号压力传感器值的关系

图5 地线柱水平荷载与3号压力传感器值的关系

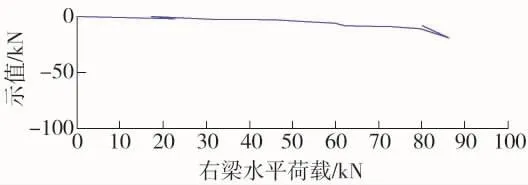

图6 右梁水平荷载与4号压力传感器值的关系

图7 右梁竖向荷载与5号压力传感器值的关系

试验表明,螺栓在紧固力矩作用下,压力传感器荷载变化均保持平稳,当大于某一数值后,增加较快。分析原因可能是由于法兰贴合面的减少导致螺栓受力增加较快。根据受力部位的不同,压力传感器增加的压力(可近似看作螺栓增加的拉力)值在18~53 kN范围内,考虑紧固力矩,螺栓的轴向力在85~131 kN。螺栓受力增加值相对于预紧力较小,同时也说明螺栓的预紧力不可以忽略。

2 有限元仿真

2.1 ANSYS和SolidWork

上述试验数据为验证数值理论计算的正确性提供支撑。文献[5-6]采用ANSYS软件对变电构架法兰螺栓进行了有限元模拟,螺栓采用实体单元,实体计算花费时间长,计算机配置要高,接触定义也很繁琐。经过研究发现,相比通用有限元软件ANSYS,三维机械设计软件SolidWorks对于分析复杂构架节点更合适,软件中的Simulation模块可以简单快速对构架节点进行建模和有限元分析,软件提供螺栓标准件库[9],可非常方便地实现螺栓紧固力矩施加和螺栓内力输出,并可自动识别装配体的接触组。

2.2 模型构建与仿真

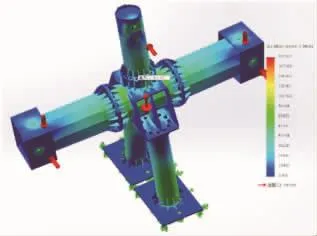

现行规范[4]在计算刚性法兰螺栓受力时,假定旋转轴为与管外壁相切或为管中心,实际旋转轴多是介于两者之间。为克服现行计算方法中的不足,运用SolidWorks软件对试验柱头进行了有限元分析。模型按照柱头节点的实际尺寸建模,模型加载时底部边界按照固定约束,载荷按照表1中的试验数值加载,模型、边界条件和加载点位置见图8。

图8 Solidworks模型

考虑到构架法兰处与加载点距离较远,避免了在衔接处产生较大的应力集中,法兰划分网格时,针对应力集中点细化网格。对单侧大风工况下构架进行有限元分析,位移和应力云图分别见图9和图10。模型整体位移连续性比较好,对模型节点法兰贴合处有撬开的趋势,符合接触单元和实际加载的变形情况。

图9 构架节点的位移云

图10 构架节点的von-Mise应力云

2.3 结果验证

为验证有限元分析的正确性,对理论计算值[4](已考虑预紧固力77.5 kN)、试验结果和SolidWorks仿真结果进行对比,如表2所示,从表中可以看出左右梁与地线柱节点连接处法兰螺栓的理论计算值与仿真结果基本相同,误差在3.9%以内。仿真数值与试验值基本一致,差别在6.2%~13.9%以内,偏差的主要原因是真实构件受到构件制作质量、仪器检测误差、残余应力、几何缺陷和加载偏心等的影响,并且法兰处受力相对集中,受力变化梯度较大,测点位置稍有出入,螺栓受力相差较为明显。但总体上讲,未对构架法兰螺栓的受力产生较大影响。

仿真结果与试验结果吻合较好,验证了SolidWorks计算方法的合理性,同时也可看出,理论计算如不考虑紧固力矩,将会偏小约70%。

3 结语

开展原型试验,研究变电构架柱头法兰螺栓在紧固力矩作用下的受力性能,并采用机械有限元软件SolidWorks对试验模型进行精细化分析。

原型试验表明,螺栓在紧固力矩作用下,压力传感器荷载变化均保持平稳,当大于某一数值后,增加较快。螺栓紧固力矩对于螺栓受力增加值是不可忽略的,因此计算螺栓受力时应考虑紧固力矩对法兰螺栓的影响。

分析大风工况下柱头法兰螺栓的受力情况,对理论计算值、试验结果和SolidWorks分析结果进行对比,3个结果吻合较好,验证了SolidWorks仿真方法的合理性。