超大超薄管板锻件技术方案的研究及实施

2019-01-07赵学文王维宁

■ 赵学文,王维宁

1.引言

两件加氢环氧乙烷反应器上、下管板,材质为S A-508 GR.3 CL1,交货尺寸为φ6268mm×310mm(见图1),是制造厂首次生产如此大直径管板锻件。

此类锻件壁厚小直径大,在热处理生产方面有很大困难,难点有:

(1)管板能否正常落入水槽及性能容易波动 受热处理冷却设备所限,存在管板能否正常落入水槽及性能容易波动的两大问题。

制造分厂现有淬火冷却设备共有2个,分别是1#立喷、2#立喷,对于管板锻件,2个淬火冷却设备的的优缺点如下:

1#立喷:1#立喷尺寸比2#立喷大,管板在1#立喷淬火入水较方便,但在1#立喷淬火时只能选择浸水式冷却方式,浸水冷却时管板下部水流动性差,管板下部瞬间集聚大量气泡且气泡破裂时间较长,冷速缓慢不利于管板整体性能,调质后性能容易出现波动;另外,在淬火蒸汽膜阶段,蒸汽膜破裂时会对管板底部产生很大的向上压力,使管板锻件向上跳动,此管板锻件直径大,仅用吊具两点支撑,剧烈跳动易发生脱落,造成生产事故,因此,浸水淬火对管板性能、尺寸和生产安全都会产生不利影响。

图1 精加工图

2#立喷:若在2#立喷浸水淬火,也会存在和1#立喷同样的问题,而2#立喷的优点是有各种配套附具,管板下部可以通过内环喷嘴提高冷却能力,但是,2#立喷配套的各种外环、内芯和垫铁都是根据其他专用产品尺寸量身定制,加氢管板尺寸能否和淬火设备配套的附具相适应也是存在的问题之一,这需要我们通过选取适合的附具、冷试、试吊来验证方案的可行性。另外,2#立喷尺寸本身就小且受外环管的影响,管板能否正常落入水槽也是当时存在的主要问题。

分析表明,冷却设备对管板淬火的影响主要在于两大方面:一是管板能否正常自由落入水槽,二是管板下部冷却能力差对性能的影响。

(2)热处理调质后变形风险大 根据技术条件的性能试料要求编制的粗加工图如图2所示,增加性能试料区和粗加工余量后粗加工尺寸变为φ6430mm×350mm。虽然在工艺准备时充分考虑到变形因素并适当增加厚度方向上的余量,力求在源头上保证热处理变形后尺寸能够满足精加工要求,但管板直径大、壁厚小、高径比小,热处理调质时容易变形,调质后变形风险大。

2.方案研究及实施

从以上分析可以看出,该项目管板淬火主要存在3大难点:管板能否正常落入水槽、性能波动问题和防止尺寸变形问题。针对以上难题,逐一研究,落实具体措施。

(1)淬火能否正常落入水槽问题 根据淬火设备的优缺点,最终选用2#立喷淬火。在试吊期间,发现南立喷外环有5个外环管(4#、8#、9#、10#、19#)开度不够大,阻碍管板落入。针对以上问题,制造厂会同维修人员一起研究问题解决方案,经过1天时间,维修人员顺利对5根外环管全部矫直,矫直后再次进行试吊,管板可正常落入水槽(见图3)。

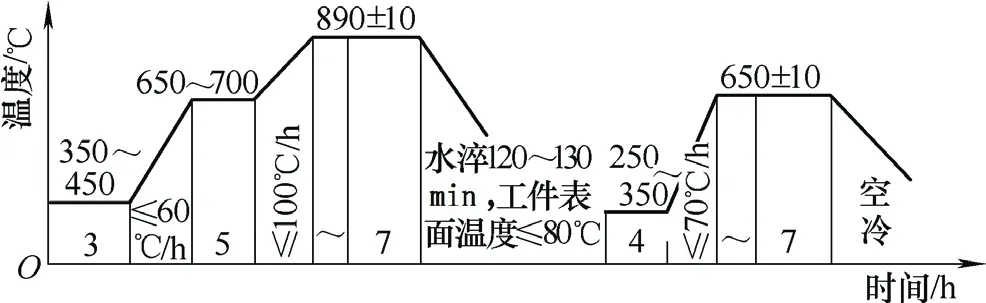

(2)性能波动问题 为解决管板性能问题,采取措施:①成分调控。我们梳理了SA-508 GR.3 CL1材质的核电堆芯筒体、管板等的性能数据、成分和金相报告,综合考虑各种因素后,重新制订了管板化学成分方案。②调质热处理工艺方案。根据化学成分、性能要求和取样位置等,编制热处理工艺(见图4)。

(3)淬火前模拟吊运 工艺要求淬火时间为10min,为确保严格按工艺要求时间执行,淬火前我们对管板进行模拟吊运,实际吊运结果:从拉台车到落至2#立喷共计时9min,可满足工艺淬火时间要求,在确保满足工艺要求的前提下才开始装炉。

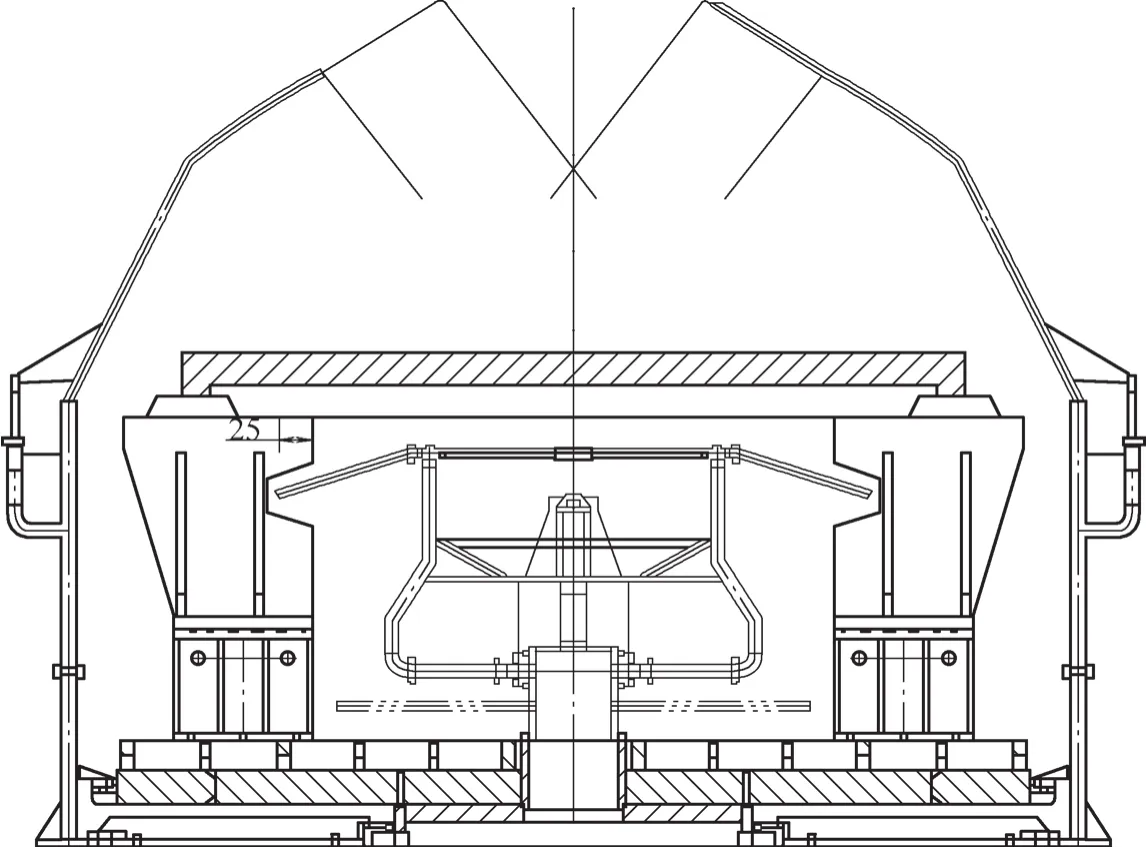

(4)合理选用淬火设备结合管板尺寸和各种内芯、垫铁,我们对可用淬火内芯和垫铁先在计算机上1∶1模拟装配组合,较为直观选取淬火效果最好的内芯和垫铁组合,最终我们选用4#内芯和1#+6#垫铁(见图5)组合,4#内芯上部有一圈喷嘴,更有利于管板下部的冷却和气体排出,克服了浸水淬火时的缺陷;同时淬火时将管板放置在四组垫铁上可进一步提高冷却能力,减少热处理变形,降低安全风险。

图2 粗加工图

图3 矫直后管板可正常落入

图4 调质热处理工艺

图5 管板用内芯和垫铁示意

(5)热处理过程控制 在热处理过程中,严格按照工艺要求执行,提高了锻件过程控制质量。

(6)跟踪性能取料及加工

重点跟踪试料切取过程,要求按粗加工图示取样位置执行,并跟踪试样加工过程,保证按图示方向加工。

以上六大关键环节的控制,真正做到了事前控制、事中控制和事后控制,确保了管板的最终性能质量。

3.热处理变形量的控制

(1)粗加工合理留量 在工艺准备时我们充分考虑到变形因素和经济因素,热处理余量仅40mm,力求在源头上保证变形后尺寸能够满足精加工要求。

(2)加强热处理过程控制

我们重点跟踪和检查热处理装炉及回火装炉等关键节点,主要控制变形过程如下:装炉时,管板下部用3根垫铁支撑,有缝隙处用垫铁、稍铁、垫片等塞严实(见图6)。淬火时,将管板放置在4组垫铁上进行冷却。回火装炉时,根据电炉垫铁特点将管板旋转45°装炉以防止变形,有缝隙处用垫铁、垫片等塞实(见图7)。回火空冷时,不立即吊下,而是空冷8h后待温度下降后再吊下放置在垫铁上(见图8)。

图6 调质装炉

图7 回火装炉

图8 回火后空冷

4.最终结果

(1)性能结果 如附表所示。

(2)热处理变形情况 调质后,2件管板变形量仅为11mm、28mm,其结果满足精加工要求。

性能结果

5.结语

针对反应器上下管板热处理中存在的难点,逐一对标研究,深入一线落实具体措施,确保了管板的质量,真正做到了事前控制、事中控制和事后控制,最终反应器上下管板性能和尺寸均一次性合格,顺利发往用户。