阻拦索无损检测试验研究

2019-01-07王悦民李梦杰

曾 权,王悦民,李梦杰

(海军工程大学动力工程学院,湖北 武汉 430033)

0 引 言

航空母舰作为舰载机的海上活动平台,必须具有使舰载机起飞与降落的能力[1-3]。目前,国内外大多采用液压式阻拦系统将舰载机阻拦着舰[4],舰载机高速降落与系统中阻拦索直接接触传递能量,通过阻拦系统吸收舰载机传递的高速动能,实现拦停。舰载机与阻拦索直接接触使得阻拦索成为易受损的部位。阻拦索的健康状态直接影响整个阻拦系统正常工作和舰载机安全着舰。因此,对阻拦索进行无损检测,并评价其健康状态,对保证整个航母阻拦系统正常工作和舰载机安全降落至关重要。

目前,国内外针对阻拦索检测的相关研究可以公开查阅的资料较少;其中,邓文力[5]基于无损检测中漏磁检测技术,设置环状阵列传感器,搭建试验平台,制作缺陷对航母阻拦系统中阻拦索进行了大量试验,并取得较好效果,但其并未对缺陷的定位进行深入研究,更未对周向缺陷进行研究。

虽针对航母阻拦系统中阻拦索的检测较少,但阻拦索也是一根钢丝绳,因此可借助工业上检测钢丝绳的方法对阻拦索进行检测。康宜华等[6]依据断丝漏磁检测原理,推导出采用霍尔元件周向阵列布置实现无漏检时元件的布置方法和最佳元件数计算式;Jomdecha等[7]采用独特的串联式线圈传感器,较好检测出缺陷在径向、轴向及切向的漏磁场;王彬彬等[8]利用小波分析对钢丝绳断丝信号进行消噪和平滑处理,能够提高断丝识别准确率;贾社民等[9]提出了采用当时最新智能探伤仪实现实时同步检测,但对缺陷定位仍需将索道停下;Zhang等[10-11]利用轴向延伸、周向展开的方法将霍尔元件阵列传感器获得的二维漏磁图像构成三维漏磁图像,对图像进行数字化处理,采用交叉梯度算子方法提高漏磁图像中缺陷的对比度,进而给出了一种基于局部二值模式的缺陷定位算法。

以上均是基于漏磁检测原理对钢丝绳进行的研究。对于航母阻拦系统中阻拦索的研究尚浅且较少,本文同样基于漏磁检测原理,搭建检测平台,制作多种缺陷,对阻拦索轴向及周向缺陷的识别和定位进行研究。

1 检测原理

航母阻拦系统中阻拦索由高强度、高韧性钢丝制造,加工工艺复杂,捻制方式和结构与普通矿用、民用的钢丝绳有较大区别。工业上钢丝绳检测方法有很多,其中应用其铁磁性质进行电磁检测较广泛,原理是通过外加磁场将钢丝绳均匀磁化,如果存在缺陷,其表面或内部磁特性会发生变化,利用磁敏元件去捕捉这些信号,进一步分析即可确定是否存在缺陷。

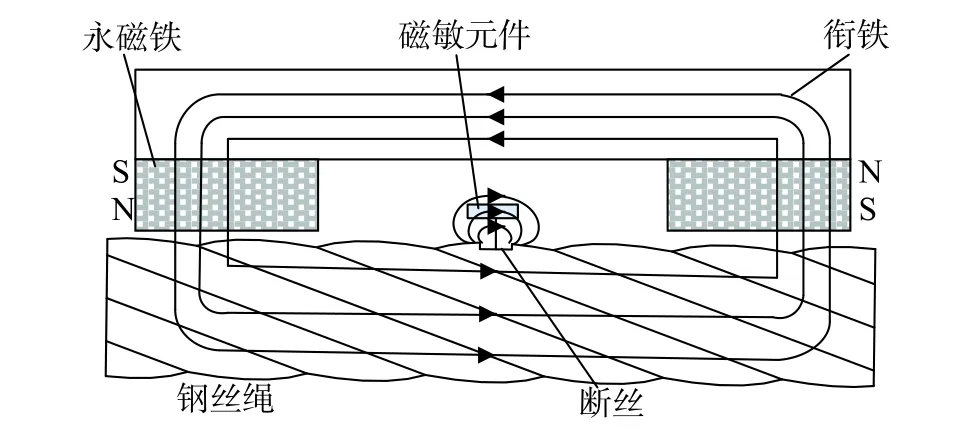

航母阻拦系统中阻拦索工作环境特殊,在承受巨大的冲击力后,多个部位弯折角度大,极易在弯折处形成断丝和磨损等局部损伤,称为局部损失型缺陷(LF型)。电磁检测法通过将磁敏元件贴近钢丝绳表面,获取缺陷处的漏磁信号,如图1所示。

图1 典型LF型检测结构示意图

对于钢丝绳缺陷轴向定位,采用较多的是在检测探头上安装导向轮,同时设置编码器对探头的行程进行记录。导向轮沿阻拦索轴向做纯滚动并带动编码器运动,每转动一定的角度,编码器发出一个脉冲信号,脉冲信号反馈给计算机,然后对磁敏元件测取的信号进行等空间采样,只需测量时设置起点,结合仪器实际测量的信号图即可对缺陷进行轴向定位。对于缺陷的周向定位,假设断丝漏磁场相当于点磁荷磁偶极子产生的叠加场,当检测距离增加时,信号峰值存在衰减的距离效应。分析表明漏磁场信号峰值理论上按检测距离的四次方衰减[12]。由于距离效应的存在,这样等量断丝位于钢丝绳横截面上不同位置(除绳中心外)时,圆周方向上所检测的信号峰值是不同的,根据这一原理便可实现缺陷周向定位。

2 试验设置

2.1 试验平台及检测设备

搭建检测平台便于对阻拦索进行检测,如图2所示,将阻拦索放置到台架上,阻拦索两端使用锚具夹住,然后使用液压装置将阻拦索拉直并固定。使用图中所示的便携式检测仪,该检测仪器由检测探头和数据采集处理及显示屏等外设3部分组成。探头负责获取信号,然后将信号传输到采集处理模块进行处理和分析,最后通过显示屏显示波形图。传感器采用固定永磁体磁化,可使整个仪器安装更加灵活、方便。为保证周向定位精度及不出现漏检,结合考虑阻拦索直径,将12路磁敏元件均匀布置在整个圆周上。

图2 阻拦索检测试验台架

2.2 检测系统流程

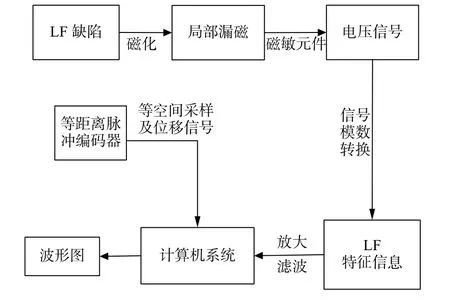

典型带位移编码器LF型缺陷检测系统流程如图3所示,首先通过励磁源对阻拦索进行磁化,缺陷位置会产生一个局部漏磁场,再通过贴近阻拦索的磁敏元件采集漏磁场信号得到电压信号,电压信号经过放大、模数转换,最后通过软件处理得到简单易识别的缺陷波形图。

图3 LF型缺陷检测系统流程

2.3 缺陷制作

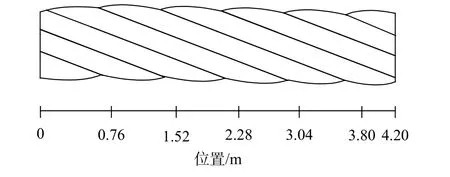

参照断丝缺陷制作标准[13]配置阻拦索断丝缺陷,在图2所示台架上进行阻拦索试验研究,选取中间一段阻拦索制作缺陷进行试验,该段长4.2 m,如图4所示。轴向上都设置在距离通道3最近的区域上,距离所选起点 1.52,2.28,3.04,3.8 m处分别制作单根断丝缺陷,缺口大小分别为1.5,3.0,6.0,12.0 mm,距离所选起点0.76 m处制作一宽3 mm磨损缺陷。周向上设置在距离起点1.52 m处通道3和通道12检测区域上两处1.5 mm单根断丝缺陷和通道6检测区域上一处宽4 mm深1 mm的磨损缺陷,如图5所示。

图4 轴向缺陷位置示意图

3 检测试验及结果分析

3.1 轴向检测

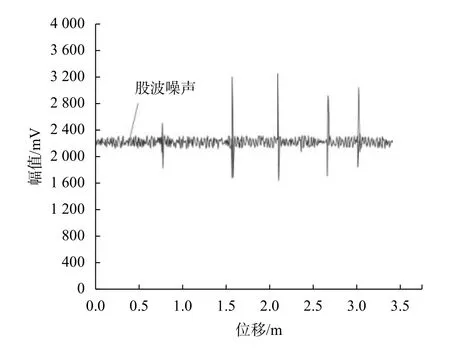

检测时,先将仪器安装在阻拦索上,然后打开仪器开关,运行相应的软件。按照从图4所示起点位置沿轴向均匀移动检测探头,直至终点处,由于设置了编码器,可选用等空间采样,即以位移为横坐标的信号幅值图,如图6所示。

图6 轴向位移幅值信号图

从检测信号图显示,检测位移不到3.5 m,而实际距离为4.2 m,其原因是编码器记录不准确,由于探头导向轮在滚动过程中存在打滑,引起脉冲间空间间距不均和位置记录偏差;同时仪器中信号采集系统最高时间域采样频率受其处理能力的限制,导致采样过程中,瞬时速度过高,采样信号发生重叠。因此,对于导向轮打滑,在操作时尽量保证导向轮与阻拦索紧密贴合;并且由于不能完全避免导向轮打滑,需通过在阻拦索上进行大量试验得出修正系数。对检测速度的控制,进行多次检测试验寻找合适的速度,检测时尽量保持合适且均匀的速度移动探头。按照上述要求操作并增加修正系数再次进行检测得到如图7所示信号图。

图7 修正后轴向位移幅值信号图

由图可知,一共检测出5个缺陷,缺陷信噪比好,磨损缺陷幅值明显比断丝缺陷幅值小,相对而言更难检测出。读出各缺陷的位置坐标,分别为0.778,1.57 ,2.1 ,3.0 ,3.58 m, 误差分别为 0.018 ,0.05 ,0.18 ,0.04 ,0.22 m。

3.2 周向检测

3.2.1 单缺陷试验及结果分析

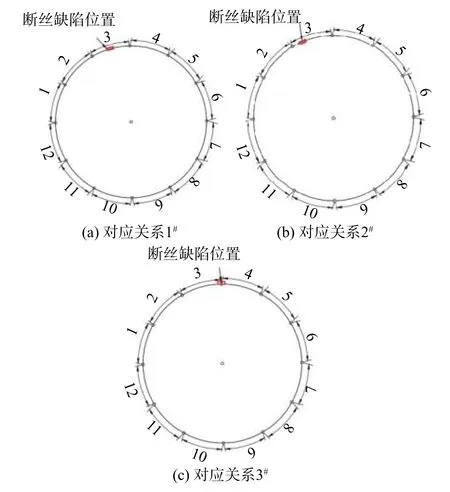

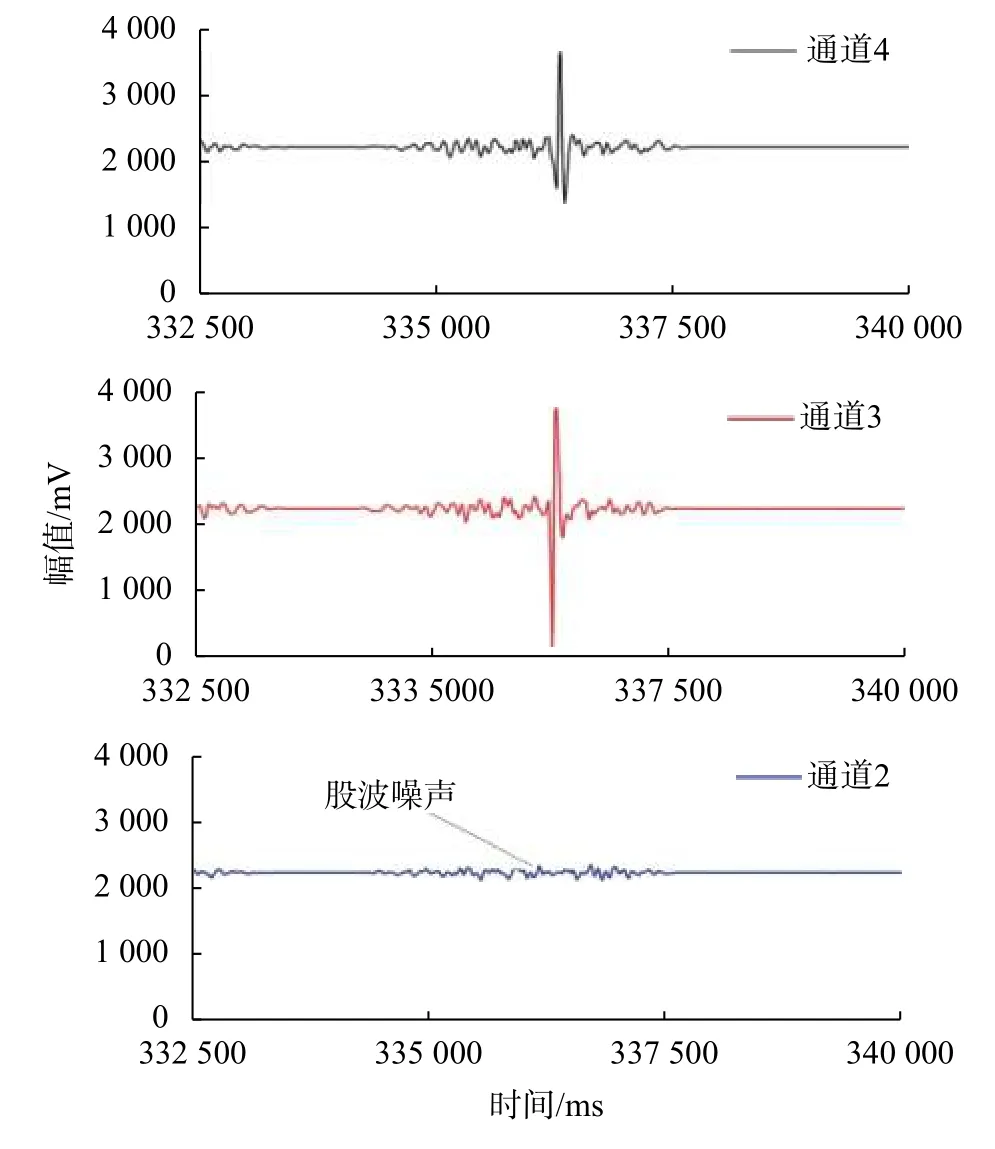

首先进行周向单缺陷检测,制作单根断丝,断口宽度为1.5 mm,调整传感器探头,使检测通道与阻拦索周向缺陷对应关系如图8(a)所示。打开仪器开关,运行软件,保持不转动移动探头,得到检测信号图,发现只有2~4通道中检测到缺陷信号,其他通道显示均只有噪声信号。如图9所示,其相应的缺陷幅值为 2 670,3 656 ,2 854 mV,从图中可以看出,该缺陷可由通道2、3、4同时检测出,并不是单一通道作出响应,并且通道3检测到的缺陷幅值最高,通道2、4检测到的缺陷幅值相当。转动传感器探头,使检测通道与阻拦索上缺陷的对应位置如图8(b)中所示,然后移动探头进行检测。检测结果显示,也只有通道2、3、4检测出缺陷信号,如图10所示,幅值大小分别为 3 100 ,3 506,2 534 mV,通道3检测的缺陷幅值最高,通道2次之,通道4的缺陷信号将要被噪声掩盖。继续转动传感器探头,使检测通道与阻拦索上缺陷的对应位置如图8(c)所示,移动探头进行检测,此时只有通道3、4检测出该缺陷,信号如图11所示,幅值大小分别为3 743,3 650 mV。

图8 缺陷与通道对应图

图9 1#位置时间幅值信号图

图10 2#位置时间幅值信号图

在比较磁敏元件所测得的缺陷幅值大小时,由于其电压大小与线圈匝数、线圈切割磁力线的速度、线圈切割磁场的方向都有关系,上述试验在设置和操作上都应控制无关变量的影响,相邻磁敏元件尽量朝相同方向布置,每个通道磁敏元件的线圈匝数布置一样,元件全布置在同一传感器周向上,传感器通过缺陷位置时,瞬时速度相同。

从上述实验可以发现,传感器对阻拦索单根断丝缺陷可有相邻多个通道作出响应,并且距离阻拦索断丝缺陷最近的通道检测到的缺陷峰值最大,距离过远则会被噪声掩盖。 因此,将横截面周向360°根据12通道划分为12部分,可对缺陷周向进行30°区域定位。

3.2.2 多缺陷试验及结果分析

图11 3#位置时间幅值信号图

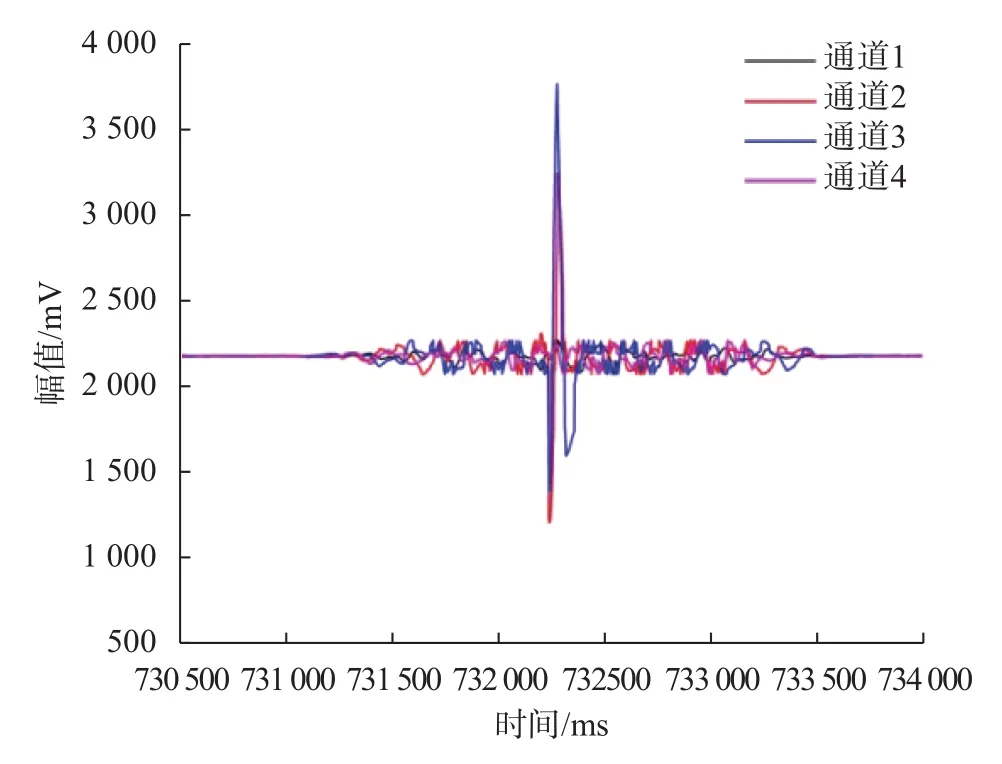

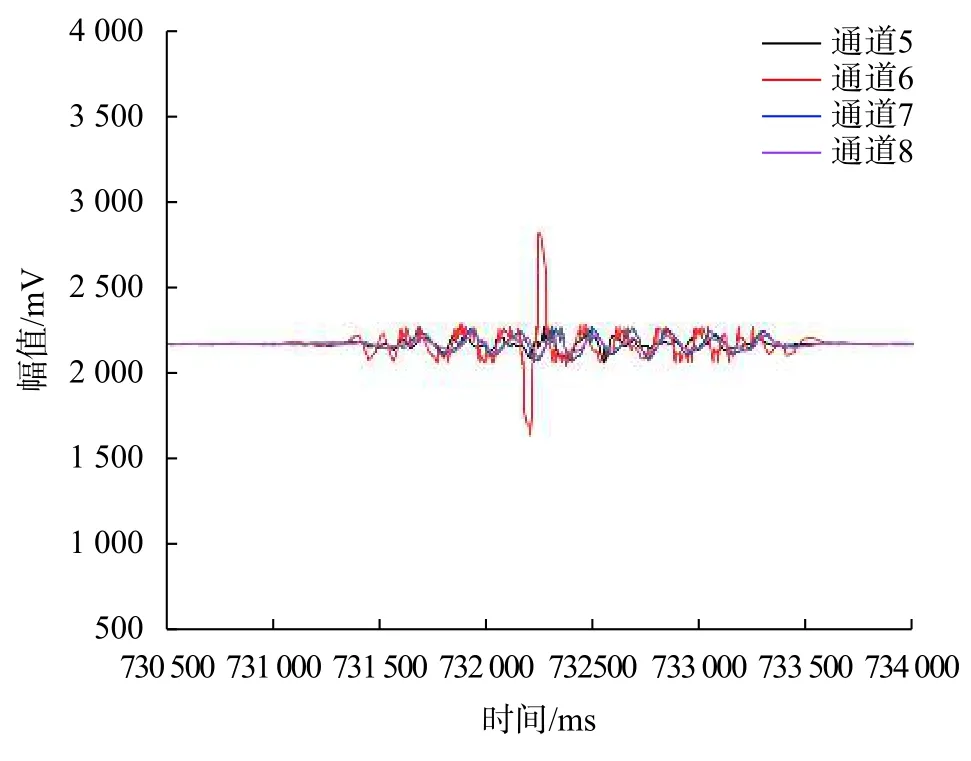

舰载机在航母上阻拦着舰时,阻拦索与阻拦钩周向接触角度达180°以上,并且每次接触的位置存在偏差,易在横截面上多处形成缺陷。因此在周向上设置多个缺陷进行模拟试验,如图5所示,宽度为1.5 mm的单根断丝两处和宽为4 mm深1.0 mm的磨损缺陷。经大量试验后,随机选取其中某一次试验结果,对信号图进行滤波降噪处理得到图12~图14所示的信号图。

图12 通道1~4时间幅值信号图

由图可知,只有通道 2、3、6、11、12检测出缺陷信号,其峰值分别为 3 245 ,3 771 ,2 819 ,2 905 ,3 000 mV。

图13 通道5~8时间幅值信号图

图14 通道9~12时间幅值信号图

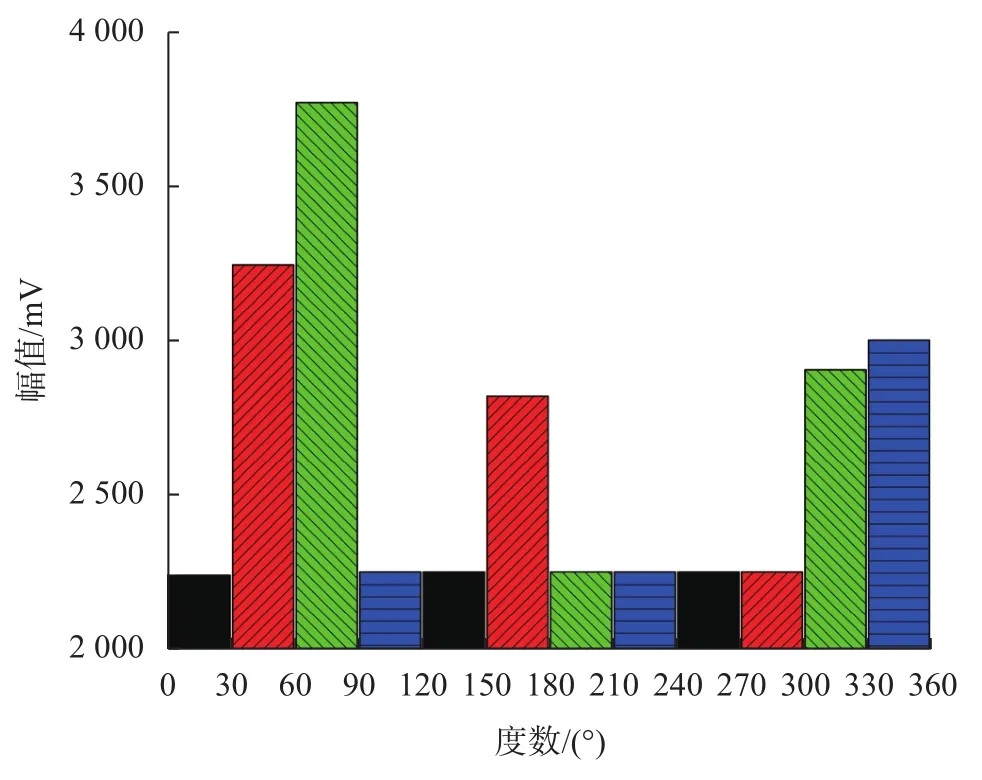

将通道从1至12依次展开对应圆周360°,则每个通道对应30°范围,取每个通道最高信号幅值,作为该通道的信号特征值,得到如图15所示直方图,可方便直观分析缺陷周向所在位置。

从图中可以很明显发现5个通道同时检测到缺陷信号,其中相邻通道有2、3和11、12,对比前面分析的结果,其都是一个缺陷所致,即总共检出3 个 缺 陷, 分别 位 于周 向 60°~90°、150°~180°和330°~360°区域。与前面所述的结论相吻合,也可以看出传感器对周向多缺陷反应灵敏。

4 结束语

图15 通道对应角度区域直方图

本文通过搭建试验平台,制作模拟缺陷,基于漏磁检测技术,对航母阻拦系统中阻拦索损伤缺陷进行检测与定位。从检测信号图分析可得,本系统对阻拦索上出现的断丝、磨损等局部损伤缺陷有很好的检出效果,信噪比良好,并且能对轴向和周向精确定位,周向定位精度可达30°。同时得出结论:在本试验条件下,最靠近断丝位置传感器通道检测的缺陷信号幅值最高。通过大量试验发现,磨损缺陷信号峰值无论在周向还是轴向上都比断丝缺陷信号峰值低。基于漏磁原理,不同缺陷种类所产生的漏磁场不同,进而所检测的信号不同,通过反演方法,可以通过不同检测信号的多种特征信息推断出缺陷种类,该部分工作正在开展研究。