变频器在倾动炉引风机的节能应用

2019-01-07屈勇

屈 勇

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

倾动炉车间的引风机根据工艺的工况要求,需要对风量在不同冶炼工艺时段进行调节。原有倾动炉炉内压控制系统是采用主风机全速运行,通过阀门调节开度来控制炉内压,开度最大不超过40%,存在严重的大马拉小车现象,功效不到10%,同时通过阀门调节,很难满足工艺对风量的需求[1]。据统计,我国风机的用电量占全国用电量的 10.4%,节能方式有换电机或采取方法提高电机节电率[2]。通过变频综合改造后,节能率可达到40%以上,同时通过改造后,可以方便地根据工艺要求,自动调节风量来自动控制炉内压,改善炉况,保护炉窑设备,提高炉窑设备运行效率。本次改造带来经济效益每年50万元左右。

(1)倾动炉引风机在额定工况下,风量为140490m3/h,而引风系统需要的最大排气量不超过60000m3/h,存在严重的大马拉小车现象,工效不到10%。

(2)从工艺的工况要求可以看出,需要在不同的工艺阶段调节风量,要通过阀门控制对炉内压实现精准控制较困难。

(3)关小阀门的开度,势必引起负压增大,造成用于布袋除尘的反吹风失效,使得烟尘堵塞布袋,致使布袋温度过高,烧毁布袋。

(4)烟尘堵塞布袋,会造成排气不畅,致使锅炉内烟气温度过高,损坏锅炉耐火构层。

(5)由于不能有效控制风量,不能保证高温烟气在锅炉内进行有效的热交换,造成热能损耗。

(6)在还原过程中,需燃烧LNG,由于不能有效控制风量,造成能量损耗和炉窑耐火材料损坏。

通过变频改造后上述问题均可得到改善。

2 工艺流程

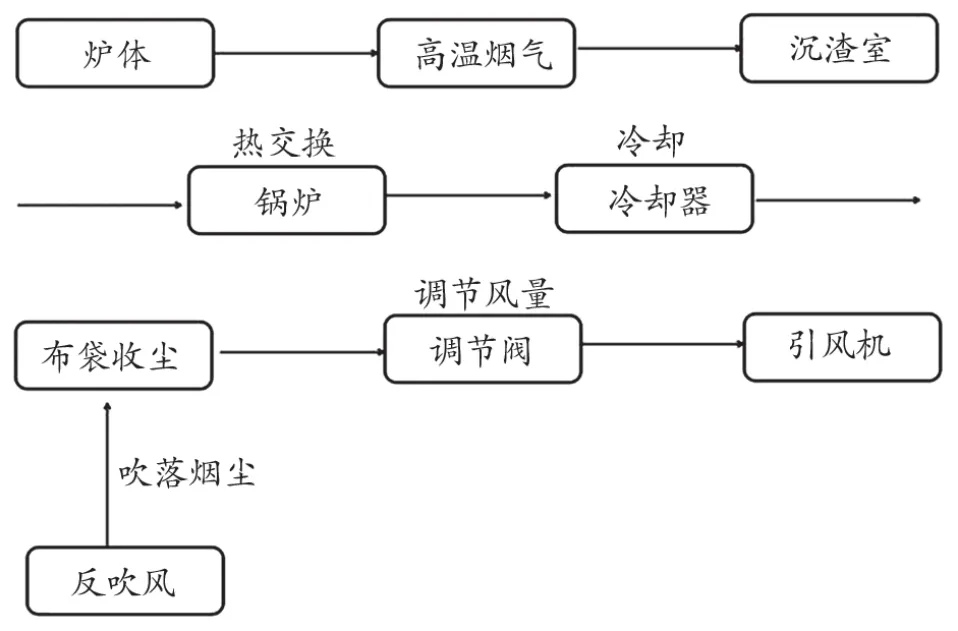

倾动炉冶炼过程中产生高温烟气先通过沉渣室,沉降大颗粒冶炼杂质,之后通过锅炉进行热交换,沉降部分细颗粒烟尘,高温烟气再通过空气冷却器对高温烟气进行冷却,进入布袋收尘器进行收尘,通过调节阀调节风量,最后将满足环保要求的烟气通过引风机烟囱排空。

工艺流程图如图1。

图1 工艺流程图

3 主要工程内容

本改造是为了满足生产工艺需求,对引风机进行变频改造。利用DCS自控系统自动检测锅炉的压力、流量、温度,并根据工艺要求,自动控制变频器频率,通过电机调速达到控制风量的目的,使锅炉热交换处以最佳工作状态,改变原先靠阀门控制风量的工作方式。改造后不仅节省大量的电能,而且能非常有效地控制风量,提高锅炉工作效率,延长设备的使用寿命,降低维修成本。

主要工程内容:更换工频电机为变频电机、增加控制变频器、同时增加备用工频旁路柜、增加变频现场控制柜。采用高性能的施耐德6kVATV1200变频器。

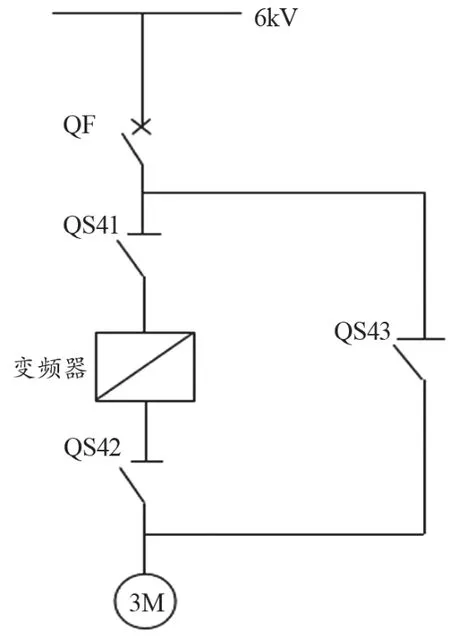

QF为上级高压真空断路器,QF41、QF42为隔离开关柜刀闸隔离开关,QF43为旁路柜高压真空断路器。该系统有2种运行模式:模式1,当变频器可以正常运行时,风机变频运行QF41、QF42合闸,QF43分闸。此时风机变频运行。模式2,当变频器故障时,风机此时工频启动工频运行,QF41、QF42分闸,QF43合闸。

且QF41、QF42同QF43不能同时合闸[3]。该系统充分考虑到系统的稳定性、安全性。主回路系统图见图2。

图2 引风机系统旁路柜示意图

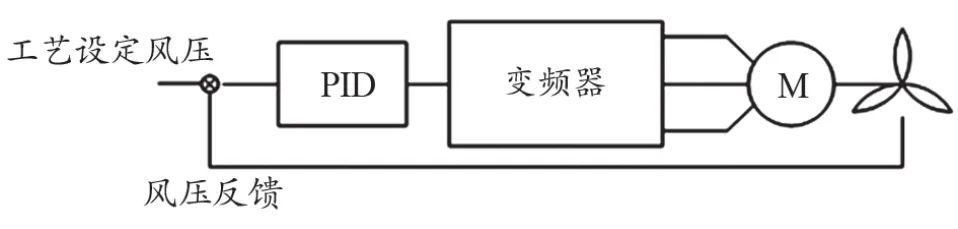

取消引风机入口调节阀,使引风机入口调节阀处于全开状态,DCS根据炉子的不同周期所需的不同炉膛负压以及现场炉膛负压的检测值,通过PID计算向变频器发出4~20mA信号对风机转速自动调速,从而实现对炉膛负压的自动跟踪控制,最大限度地满足生产工艺的要求,同时节约电能,极大地提高经济效益,增加设备的自动化水平[4]。控制方式采用现场控制和DCS控制两种。现场控制柜屏上按钮操作起/停运行及调速;自动控制调速信号来自上一级DCS控制系统,DCS根据倾动炉炉内压自动跟踪调节工艺需要设定负压值,然后自动计算出变频器的频率,从而实现变频器的频率对炉膛负压的实时跟踪。见图3。

图3 风机频率自动调节图

4 引风机节电效果分析计算以及实施效果

4.1 工频情况的功率计算

Pd:电动机功率;

U:电动机输入电压;

I:电动机输入电流;

cosφ:功率因数。

根 据 公 式(1):Pd = 1.732×6×25×0.806=217.2kW,即采用风门控制时的实际功率为217.2kW。

4.2 变频情况下的功率计算及节电率分析

风机设备属平方转矩负载,其转速n与流量Q,压力H以及轴功率P具有如下关系:Q∝n,H∝n2,P∝n3;即,流量与转速成正比,压力与转速的平方成正比,轴功率与转速的立方成正比[5]。因此可以有较大的节电率。

在用风门控制时实际功率百分比为217.2/355=0.61,查《2010版钢铁企业电力设计手册》表6-12《各种控制方式下根基功率消耗相对值》得:采用变频调速后的功率百分比为23%。

根据上述公式可得网侧电机功率:

Pd =355×0.23=81.65kW,

增加变频装置后,网侧功耗Pb=Pd/η;

变频装置的效率η=96%。则Pb=85.05kW。

5 实际效果

2015年倾动炉车间1-10月用电量统计见表1,2016年倾动炉车间1-10月用电量统计见表2。数据来源于统计报表。

2016年月均用电量比2015年减少10万kW·h,年节省用电量约100多万元/kW·h,节能效果明显。

表1 车间2015年用电量统计kW·h

表2 车间2016年用电量统计kW·h

6 结论

采用变频器控制将有以下诸多优点:

(1)采用变频器控制电机的转速,取消调节阀门调节,运行平稳,设备的故障率低,节电效果显著;

(2)采用变频器控制电机,实现了电机的软启动,避免大的启动电流对电机对电机绝缘的破坏,延长了设备的使用寿 命,避免了对电网的冲击[6];

(3)电机将在低于额定转速的状态下运行,减少了噪声对环境的影响;

(4)具有过载、过压、过流、欠压、电源缺相等自动保护功能[7];

(5)变频器故障时可以工变频切换,保证生产的连续性。

实践证明,变频改造具有显著的节电效果,是一种理想的调速控制方式。既提高了设备效率,又满足了生产工艺要求,并且还大大减少了设备维护、维修费用,另外当采用变频调速时,由于变频装置内的直流电抗器能很好的改善功率因数,也可以为电网节约容量。直接和间接经济效益十分明显。