柴油机活塞熔顶故障分析

2019-01-07李永衡王振鹏

李永衡,王振鹏

(江西铜业集团公司 德兴铜矿,江西 德兴 334224)

关健词:熔顶;活塞;活塞环;麿合;闭口间隙

1 引言

一台中联QY25汽车起重机的柴油机(型号:WP7.270E30)连续3次出现熔顶故障,给维修工作带来了很大的困扰。由于起重设备在矿山设备的维修中起着非常重要的作用,所以一定要找出柴油机经常出现熔顶故障的原因,杜绝今后再出现类似的故障。

2 柴油机三次熔顶故障

2.1 柴油机第一次出现熔顶

柴油机第一次故障在2017年6月份。因发动机气缸垫漏水,更换了柴油机缸垫。出厂半个月后,在一次起重作业时,柴油机出现了异响,并伴有浓烟。对柴油机进行解体后,发现了柴油机第五缸出现了严重的熔顶。

首先,对可能产生事故的原因进行分析,尤其对第五缸的冷却喷嘴及燃油喷嘴进行重点检测。通过试验、检测,这些零件工作均正常。由于第五缸完全熔顶,无法观测到第五缸的活塞环的情况,而观察到第六缸的活塞环时,发现有颗粒物卡在第六缸气环的侧隙内,缸套有轻微刮痕,顶部明显有过烧痕迹。排除了其它的可能性之后,认为在维修过程中有遗留颗粒物卡在第五缸气环的端隙或侧隙上,造成拉缸进而产生熔顶。经检修更换了第五缸的缸套、活塞、活塞环及连杆。虽然故障判正确,但新安装的第五缸活塞环闭口间隙值偏小,未经有效磨合,紧接着导致第五缸的第二次活塞熔顶。

2.2 柴油机第二次出现熔顶

柴油机第二次故障在2017年7月份。出厂7天后,在一次上山爬坡的过程中柴油机出现了异响,并伴有浓烟,同时发现副水箱完全没有水,主水箱水也不够,水箱底部缓冲垫处因有锈蚀孔而出现渗漏。在对柴油机进行解体时发现,柴油机第五缸又出现了严重的熔顶。

首先对各缸的机油冷却喷嘴进行了检测,其次对各缸的喷油嘴进行了检测。通过检测,这些零部件工作均正常。综合这些情况,当时初步认为主要是柴油机水箱漏水,造成柴油机缺水,同时因环境温度高,加上爬了11km的长坡,最终造成拉缸产生高温而熔顶。由于未找到真正的故障原因,又出现了第三次活塞熔顶。

2.3 柴油机第三次出现熔顶

柴油机第三次故障在2017年9月。柴油机更换了一至六缸的缸套、连杆及活塞配件,出厂10天后,在一次爬200m陡山坡运行过程中,柴油机又出现了异响,排气管产生大量浓烟并伴有缸内大量窜气现象。对柴油机解体后发现:第二缸出现了严重的熔顶,第一及第三缸出现严重拉缸。经过认真检测,没有发现缺水情况,各缸的机油冷却喷嘴及喷油嘴经检测均正常。针对这种情况,对产生活塞拉缸及熔顶原因必须作进一步的分析。

3 活塞熔顶的主要因素及活塞环装配数据测量分析

导致柴油机活塞熔顶主要因素有如下几点:活塞顶部严重积炭;活塞环胶结或断裂;供油不均;喷油嘴工作不良;柴油机产生爆震;机油冷却喷嘴堵塞;柴油机长时间超负荷超速运行,或柴油机散热不良;活塞缸套组件质量或装配质量不合格;经常猛轰油门,柴油机高速大负荷运行及温度过高[1-3]。

针对第三次熔顶,进行了各种检测,排除了熔顶的其它因素,认为熔顶是因为活塞环与缸套拉缸造成的。而活塞缸套组件经检测均合格;活塞与缸套的装配间隙也在标准范围之内。那么问题应该出现在活塞环的装配间隙上,所以对活塞环的各种装配间隙进行了分析。

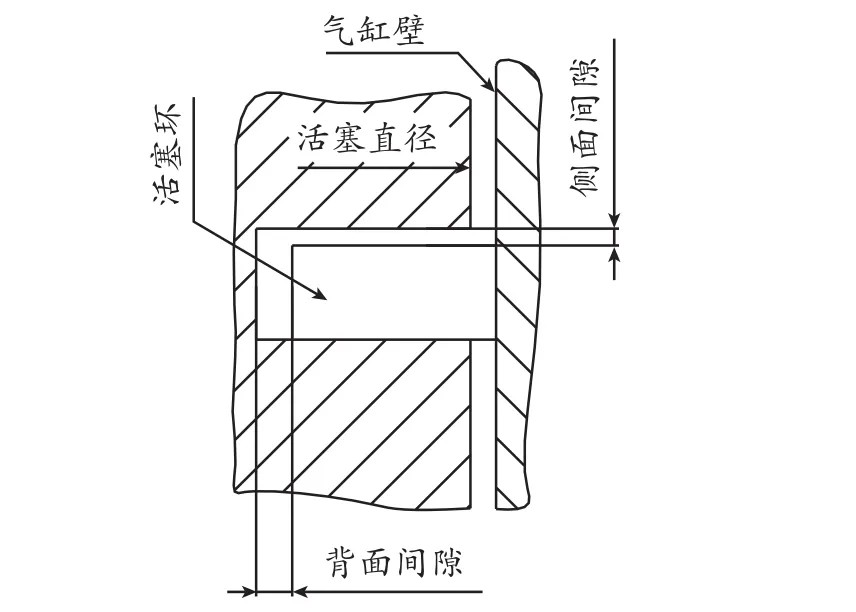

图1 侧背隙测量值示意图

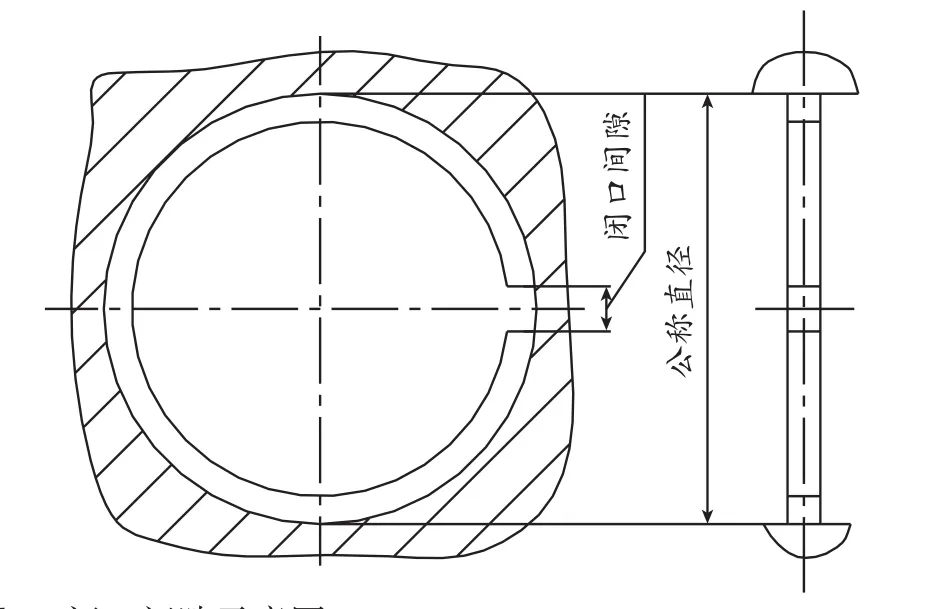

图2 闭口间隙示意图

3.1 侧面间隙

如图1所示,在热态时,活塞环槽上、下平面向环的两平面方向膨胀,环两平面也向活塞环槽上、下平面方向膨胀, 使环有卡死在环槽内的倾向。因此,在冷态装配时,环与活塞环槽的配合应有侧隙。侧隙大小应合适。侧隙太大时,引起窜气、泵油;侧隙太小,会使环卡死在环槽内。

对一至六缸的气环进行测量,第一道的气环侧隙在0.19mm至0.20mm之间,符合标准;第二道压缩环的侧隙在0.08mm至0.09mm之间,符合标准;第三道油环的侧隙在0.03mm至0.04mm之间,符合标准[4]。

3.2 背面间隙

如图1所示,在热态时,环也要向径向膨胀,但环在弹性作用下,紧紧压在气缸壁上,所以,环只有收缩,活塞环的内圆柱面直径变小,可是,活塞环槽底部直径因膨胀变大。所以,活塞环的内圆柱面就可能和活塞环槽底部接触而抵死。因而,冷态时,活塞环与活塞环槽的配合应有背隙,背隙大小应合适。背隙大,则泵油多。背隙小,则环会挤死在槽内。

对一至六缸的气环进行测量,第一道气环的背隙在0.7mm至0.9mm之间,符合标准;第二道压缩环的背隙在0.9mm至1.0mm之间,符合标准;第三道油环的背隙在0.5mm至0.6mm之间,符合标准[5]。

3.3 闭口间隙

如图2所示,因柴油机运转时产生热量,活塞环也随之膨胀,这时活塞环向外张开,就受气缸壁的限制,活塞环就收缩,使活塞环的两端闭口间隙变小。因此,活塞环的闭口间隙必须适合,不可太大,否则会窜气、泵油严重;闭口间隙太小,则活塞环两端面被抵住而变形,卡死在活塞环槽内造成拉缸[4]。现场实际检测的三道环的闭口间隙数据如下表。

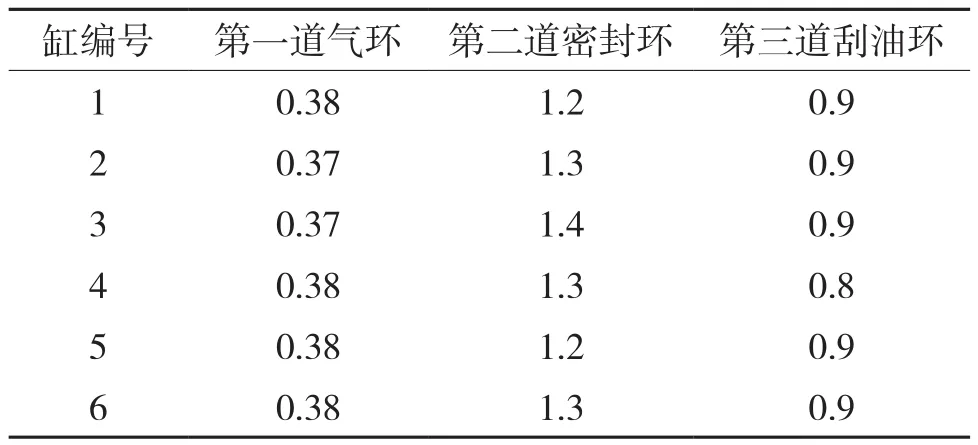

表1 活塞环闭口间隙 mm

从表1中看出,第一道气环的闭口间隙较小,第二道及第三道密封环闭口间隙较大,其原理利用第二、三道密封环较大的闭口间隙将其上部的压力泄去,增大第一道环的上下压差,以便活塞顶上的高压气体可以轻易地将缸壁上的机油吹下,减少机油的消耗。所以第二、三道环是不会出现闭口间隙过小的问题,下面通过计算来确认第一道环的闭口间隙允许的最小值。

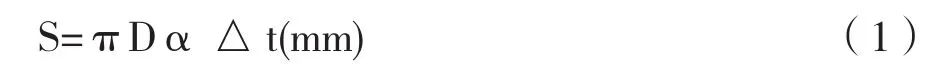

闭口间隙按GB/T1149选取,但最小间隙S必须大于下面计算值[5]。

(1)式中:D为缸径;α为热膨胀系数,合金铸铁α=1.2×10-5/℃;△t为活塞环与缸套的温差,气环为100℃,油环为80℃。

WP7.270E30柴油机,缸径108mm,活塞环为合金铸铁,通过(1)式计算其最小间隙。

通过(1)式计算的数据可以看出,第一道气环都小于最小间隙,存在拉缸风险。

如表1所示,常温下第二、三缸第一道活塞环闭口间隙值为0.37mm,但随着活塞环与缸套温差升高其闭口间隙值逐渐变小直至为零。通过(1)式可以计算出活塞环与缸套在什么温差内,其闭口间隙值等于零,设这温差为△t。

理论上计算出,当活塞环闭口间隙值为0.37mm,活塞环与缸套的温差达到90.9℃时,其活塞环闭口间隙值为零,如温差继续升高,其端口相抵。根据国标GB/T1149,其气环与缸套最高正常温差设定为100℃。

通过上面数据分析得出,当活塞环与缸套的温差超过90.9℃,存在拉缸、熔顶风险。当设备在大功率下爬坡及作业,极易导致活塞环与缸套的温差超过90.9℃,使活塞环两端口间隙消除,并被抵住而变形。首先造成拉缸,如继续工作则进一步恶化造成熔顶。

4 柴油机磨合对活塞环闭口间隙的影响

磨合过程的实质是一个摩擦副从一个机加工的原始状态经过动态磨损而达到的低磨损的阶段过程,即经过一个负载从小到大,转速从低到高的磨合,使摩擦副处于低磨损表面状态的过程,这时柴油机才能出厂并在正常的负荷条件下使用。

检测到缸套内壁的表面粗糙度约Ra1.6(Rz6.3),活塞环外壁的表面粗糙度为Ra0.4(Rz1.6)。经过8h的磨合后,检测到缸套内壁的表面粗糙度约Ra0.4(Rz1.6),峰值减少值为:

当峰值减少时,缸套直径的方向便会增加,其增加值为:

当直径增大时,活塞环向外扩张,设闭口间隙增加值为Si。则

柴油机经过8h的磨合,Rz减少了,理论上其闭口间隙扩大了0.03mm,实际上对第一道环的闭口间隙进行检测,其间隙都在0.4mm以上,达到了(1)式计算所得的最小间隙标准。随着柴油机磨合的继续,平均磨损率会进一步降低,达到稳定期后,闭口间隙最后趋于稳定[6]。

从上面的计算得知,即使闭口间隙小于最小值,但通过磨合减小Rz峰值,使闭口间隙增大,达到最小允许值。这时柴油机一般情况下也不会出问题,但会显得很“娇气”。这是由于柴油机进气系统及燃烧过程中难免会有一些微小颗粒产生,闭口间隙难免受到其影响。所以在最小闭口间隙的基础上,其闭口间隙要修整增加0.10mm[7],满足柴油机在各种恶劣环境下能正常使用,使起重设备更好地适应采区坡长、坡陡及粉尘大的工作环境。

5 柴油机发生熔顶的原因及经验教训

根据上面的分析,了解到第一道气环闭口间隙值大小的重要性,下面归纳三次熔顶的主要原因及经验教训。

5.1 柴油机的第一次熔顶

主要是在维修过程中遗留下的颗粒物卡在第五缸气环的端隙或侧隙上。在起吊重物的大功率工况下,因为端隙有异物将第一道气环卡死在缸套内,造成拉缸而产生熔顶;或因为侧隙上卡有异物导致第一道气环卡死失去弹性,无法完全与缸套接触影响散热,同时有高温气体进入到活塞环与缸套之间,在起吊重物的大功率工况下,活塞因其顶部高温聚集而产生熔顶。

5.2 柴油机的第二熔顶

第二次熔顶后,对六缸燃油喷嘴进行了检测,经检测熔顶的第五缸喷油嘴喷油量是六缸中最少的,但由于第五缸更换了新的缸套,其闭口间隙值为0.38,小于通过(1)式计算所得的最小允许值0.40。在其它缸喷油量大于第五缸的情况下,其它缸并没有产生拉缸,而且完好无损,主要是由于第五缸第一道气环闭口间隙值偏小,在爬长坡的大功率工况下,气环与缸套的温差在加大,使闭口间隙值减小,最终被抵住而变形造成拉缸、熔顶。

5.3 柴油机的第三次熔顶

第三次熔顶发生在第一道气环闭口间隙值较小的第二缸、第三缸,从表1看出,其二、三缸的闭口间隙值是偏小的,与第二次熔顶的原因类似,其闭口间隙值偏小是造成拉缸、熔顶的根本原因。

5.4 经验教训

通过分析,三次熔顶都是在大功率工况下出现的。水箱缺水会造成整个柴油机升温,在大功率工况下更易在活塞顶上聚集大量的热量,加速了柴油机拉缸、熔顶的进程,但第一道气环闭口间隙值偏小是产生熔顶的根本原因。柴油机连续三次出现熔顶故障,必须认真总结,为今后维修及装配提供一些经验和教训。

(1)在维修中要做到干净、整洁,防止颗粒异物进入到缸套内,如有异物进入要进行有效清理;

(2)在没有维修标准的情况下,对关键数据进行计算、认证。如,在没有活塞环闭口间隙标准值的情况下,不能将活塞环作为“标准件”直接安装;

(3)大、中修后的柴油机需要经过有效磨合后才能出厂,并在出厂后需要进行一定时间的低负荷运转,使闭口间隙值稳定在标准范围内[6];

(4)水箱一旦出现缺水,一定要找出漏水点,而不是以加水来应付;

(5)加强对操作人员的培训,养成良好的驾驶习惯,了解柴油机在猛踩油门、缺机油、缺冷却液的情况下运行,对机体的危害性极大。

6 结论

在柴油机修理实践中,经常会遇到一些原因不明的问题和困扰,但只要维修人员针对技术问题认真思考,许多难题便会迎刃而解。该车柴油机反复多次发生拉缸、熔顶故障,其原因就是:维修人员在没有维修标准的情况下,没有对其闭口间隙值进行计算、论证,其闭口间隙值没有得到有效的修正;驾驶员在汽车起重机检修出厂后没有注重低负荷磨合。这些因素,引起了多起重复性故障。