双辊筒开放式炼胶机电力拖动系统改造

2019-01-07张宝林

李 欣,张宝林

(1. 江西铜业集团(德兴)实业有限公司,江西 德兴 334224 ;2. 江铜集团德兴铜矿新技术厂,江西 德兴 334224)

1 引言

江铜集团(德兴)橡胶实业有限公司炼胶车间主要炼胶生产设备XK-560A型双辊筒开放式炼胶机,原使用衡水电机Y315L-8(电机功率90kW),启动方式为星三角降压启动,控制系统为传统的继电器控制,正常运行电流在100-200A。由于在初次处理原胶过程中,经常出现过载运行状态,导致电机转速下降和长时间过流,引起设备堵转,从而影响设备生产处理工效。通过讨论分析,决定采用KSM1-315L1-7.5型90kW开关磁阻电机替换老式交流异步电动机,用SRD控制系统替换传统的继电器控制系统[1,5]。

2 双辊筒开放式炼胶机的工艺流程及改造前存在的弊端

2.1 双辊筒开放式炼胶机的工艺流程

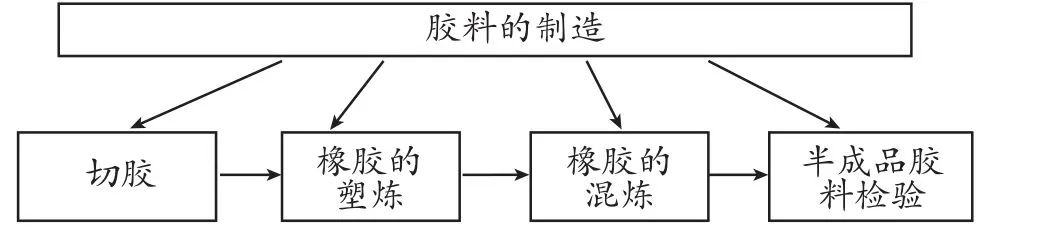

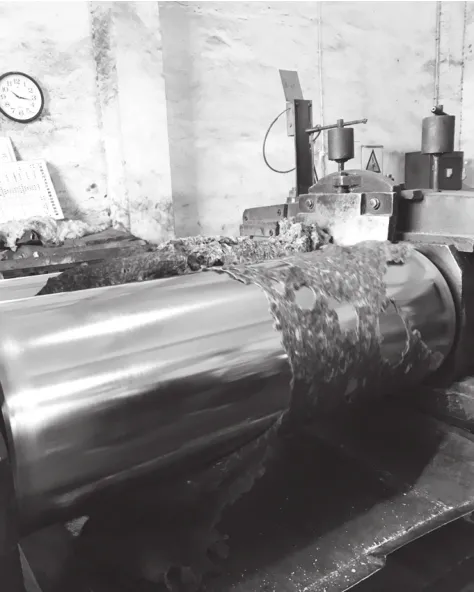

如图1、图2所示XK-560A型双辊筒开放式炼胶机主要工作任务就是将切好的天然胶放在开炼机上塑炼,达到工艺要求后,再和小料一起由密炼机炼制成混炼胶,再置于开炼机上加硫,然后出片储存在阴凉干燥的库房。

图1 XK-560A型双辊筒开放式炼胶机工艺流程图

图2 XK-560A型双辊筒开放式炼胶机炼胶图

2.2 双辊筒开放式炼胶机改造前存在的弊端

XK-560A型辊筒开放式炼胶机,承担着绝大部分橡胶制品生产任务,在生产工艺上的作用举足轻重。原有的炼胶机电力拖动系统年代久远,控制方式落后,无功能耗过高,系统不稳定,操作安全性不高,作业连续性无法保障等缺点饱受生产诟病。

3 开关磁阻电机调速系统结构、原理特征及特点

随着大功率半导体及控制技术进步, 开关磁阻电机调速系统已经是智能化和模块化,不仅调速性能优越,而且各种保护功能也很完善,已在很多方面大量使用[4-5]。

该系统是由SRM(开关磁阻电动机)和SRD(控制器,包括信号处理与功率变换等)组成,并能将电功率与机械能互换输入输出的机电一体化装置,即将电能转换成机械能,也可将机械能转换成电能。实际系统由开关磁阻电动机(SRM)、功率变换器、微控制器、电流及位置检测器等5大部分组成[1-2]。

3.1 开关磁阻电动机(SRM)结构特征

开关磁阻电机是系统中实现能量转换的部件,它与传统的感应电动机相比,具有本质的区别。在结构上SRM采用双凸极形式,即定子、转子均为凸极式结构,定子线圈采用集中式而不是分布式绕组;加在定子绕组上的电压为不连续的矩形波而非连续的正弦波;转子仅由硅钢片叠压而成,既无绕组也无永磁体[1-4]。

其遵循“磁阻最小原理”,定子绕组通电后,磁路有向磁阻最小路径变化的趋势。当转子凸极与定子凸极错位时,气隙大、磁阻大,一旦定子绕组通电,就会形成对转子凸极的磁拉力,使气隙变小,磁路磁阻变小。与此同时用电子开关按一定逻辑关系切换定子绕组的通电相序,即可形成连续旋转的力矩。开关磁阻电机调速系统的调速功能是由开关磁阻电动机转子位置检测器、功率变换器和控制器(微处理控制器)共同配合实现的。

3.2 开关磁阻电机调速系统控制原理特征

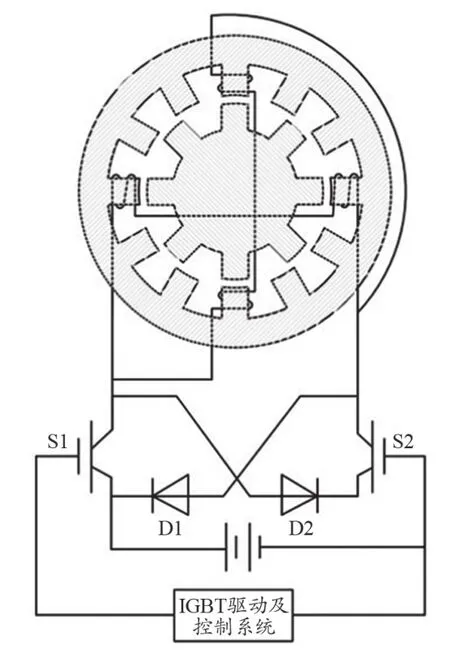

如图3所示,功率变换器是连接电源和电动机绕组的开关部件。通过它将电源能量 馈入电动机,也可将电动机内的磁场储能反馈回电源。其功率变换电路所用的开关器件为绝缘栅双极型晶体管(IGBT)。SRD有两种独特的运行控制方式:低速时采用电流斩波控制方式;高速时采用单脉冲角度控制方式。

图3 开关磁阻电机结构图

3.3 开关磁阻电机调速系统主要特点

(1)高效节能:在很宽的调速范围和负载范围内,系统效率在90%以上,功率因数在0.9以上,空载电流小于额定电流的10%[6];

(2)低起动电流,高起动转矩:起动转矩达到额定转矩的150%时,起动电流仅为额定电流的30%;过载能力强;避免对电网的冲击;

(3)优越的调速性能:可根据负载要求任意调节转速,调速比可达1∶50;转速控制精度<0.1%;

(4)可频繁启停及正反转切换:在有制动单元及制动功率满足要求情况下,启停及正反转切换每小时可达一千次以上;

(5)电机结构简单,抗冲击能力强:电动机转子无绕组和永磁体,机械强度高,能够长期耐受强冲击与强振动负载;

(6)生产工艺简单,可靠性高及全数字化设计,可联网远程控制。

4 开放式炼胶机电力拖动系统改造基础工作

(1)考察分析原有驱动系统的弊端和具体需要改进的性能和项目;

(2)组织技术人员对炼胶生产设备XK-560A型双辊筒开放式炼胶机电力拖动系统在安全、经济效益等方面进行了详细分析了解,选定改造方案;

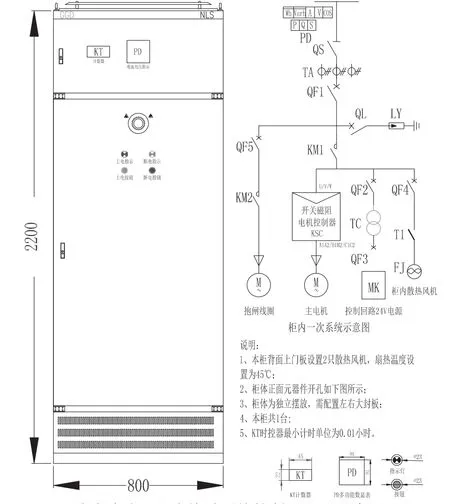

(3)根据改造方案,组织技术人员设计并绘制开放式炼胶机电力拖动系统控制原理图(如图4为控制原理图示意图);

图4 开放式炼胶机电力拖动系统控制原理图示意图

(4)根据炼胶机电力拖动系统控制原理图设计并生产了智能动力柜和控制箱(如图4);

(5)通过技术人员的现场安装测试,成功实现新的动力系统安装、测试工作;

(6)技术人员对改造后的系统进行能耗数据跟踪记录,同时对新系统的生产使用情况进行跟踪控制;

(7)汇总梳理了新老系统在设备在正常生产状态下的各项能耗数据,进行了各项数据的对比分析工作。

5 开放式炼胶机电力拖动系统改造前后效果对比

采用KSM1-315L1-7.5型90kW开关磁阻电机替换老式交流异步电动机,用SRD控制系统替换传统的继电器控制系统,设计并自主完成生产制作新的动力柜和控制箱,成功实现新的动力系统安装、调试工作,改造后使用效果良好。改造后无需改变原操作习惯,操作简单,短时间即可投入使用;改造后的机械特性良好,双辊筒运行更加恒定可靠;优化了设备的堵转保护功能,显著提升了生产作业时的安全系数;利用开关磁阻电机和配套的SRD控制系统固有特性,优化了设备的停机方式,删除了原有的外部电磁抱闸机械制动装置,减少了维护成本,提高了电机制动的可靠性。

5.1 能耗方面

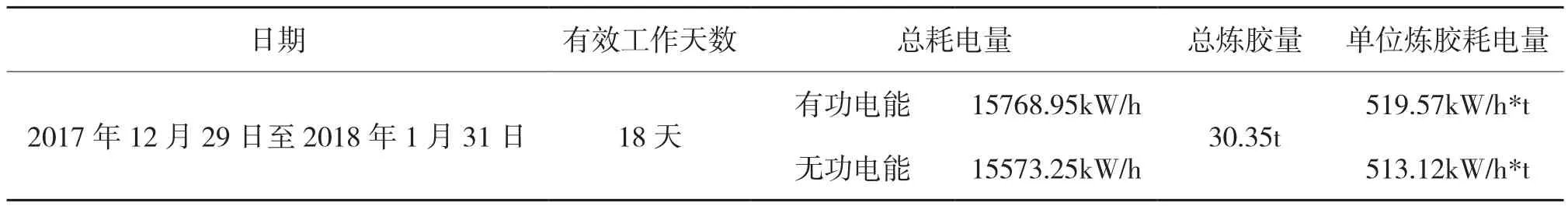

双辊筒开放式炼胶机电力拖动系统改造前后能耗对比如下表1、表2所示:其中有效工作日指除节假休息日、机床维修等停机时间后的有效工作天数。

表1 改造前的单位能耗统计表

改造前按照单位炼胶耗电量计算平均功率因素≈0.709。

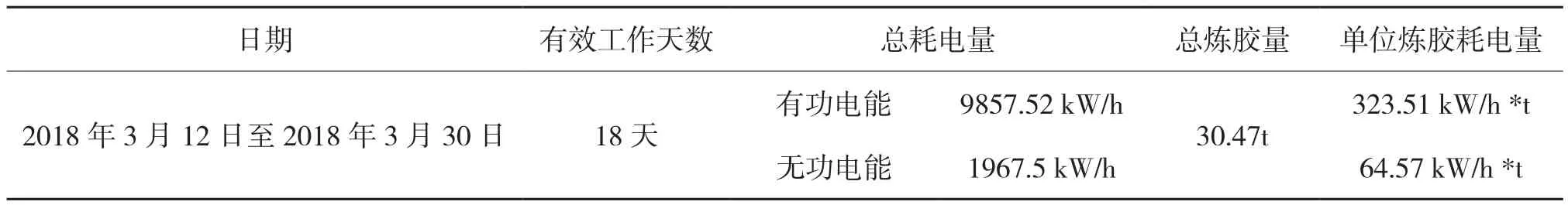

表2 改造后的单位能耗统计表

改造后按照单位炼胶耗电量计算平均功率因素≈0.981。

有功电能节电率:(519.57-323.51)/519.57≈ 37.7%

无功电能节电率:(513.12-64.57)/513.12≈87.42%

按照2017年全年炼胶量471.64t,计算全年有功耗电量如下:

原系统全年综合有功电能总量=471.64*519.57=245049.9948 kW/h

新系统全年综合有功电能总量=471.64*323.51=152580.2564 kW/h

全年节省电量=245049.9948-152580.2564=92469.7384 kW/h

5.2 效率方面

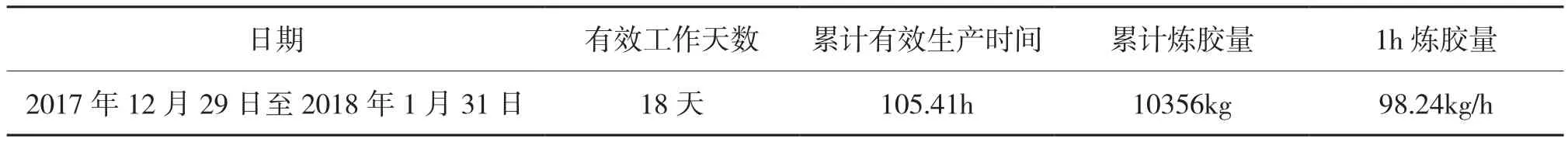

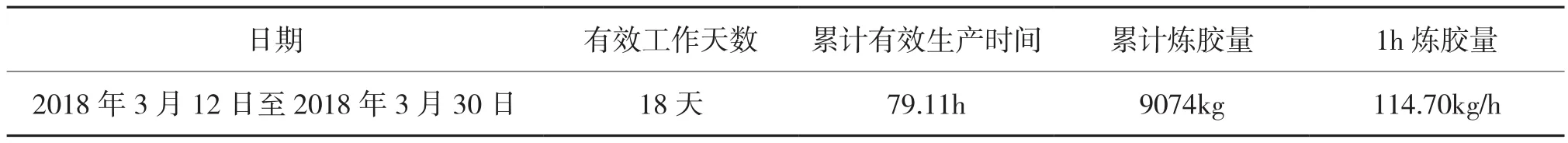

双辊筒开放式炼胶机电力拖动系统改造前后效率对比如下表3、表4所示:

表3 改造前的作业效率统计表

表4 改造后的作业效率统计表

作业效率提升率:(114.7-100.53)/100.53≈14.1%

原系统全年累计有效生产时间= 471.64t*1000/98.24kg/h=4800.89h

新系统全年累计有效生产时间= 471.64t*1000/114.7kg/h=4111.95h

全年累计节省有效生产时间= 4800.89h - 4111.95h=688.94h

按照每台班6h有效工作时间计算,全年累计节省台班=688.94/6=114.82个工班

5.3 安全操作方面

5.3.1 在紧急制动方面

新系统利用开关磁阻电机和SRD控制系统固有特性,通过特有的制动方式,有效实现(2min内)紧急情况下电机呈线性状态快速制动,从而带动双辊筒停止运转,确保设备能够快速停机,提升了设备制动的快速性和准确性,同时减少了原有的抱闸线圈带来的机械磨损,显著提升了作业人员的作业安全系数。

5.3.2 在堵转保护方面

在设备生产运行过程中,长期存在着过载工况,原有的系统在此工况下,会长时间出现电机温升过高,严重情况下甚至导致电机被动停机。新系统通过优化堵转保护功能,在检测到电机最大转矩工作转速降至200r/min后,电机主动停机,防止堵转发生,重新调整原料多少后,再重新启动运行,相比原系统的异步机人工拉闸动作,安全系数更高提高,避免了操作工人的紧张情绪,不再担心堵转发生,快速拉闸动作。

6 结语

由以上分析可见,设备改造后不仅有功电能节电率高,节省了大量的耗电成本,同时大大减少了无功消耗,提升了功率因素;同时提升了作业效率,节省了作业台班成本;并且有效提升了设备的安全系数,有利于供电系统性能及工作环境条件的改善。下一步工作将继续跟踪观察开放式炼胶机电力拖动系统改造后的运行情况及改善正常工作情况下的制动功能。