硫酸铜工序升级改造

2019-01-07陈俊锋

陈俊锋

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

随着资源和环境的约束不断增强,能源和劳动力等要素成本不断上升,高投入、高耗能、低技术含量的传统发展模式逐步退出了工业发展的舞台。科技日新月异的发展,助推智能化工厂发展的步伐,通过信息化,智能化改造现有的工作模式,变粗放生产为集约式精益生产,实现设备之间的互联互通,由传统生产线向数字化、智能化生产线升级是未来工厂发展的必然趋势。

2 项目背景

硫酸铜工段建设于2002年,目前硫酸铜产量约100t/d。原料主要为铜净液工序产出的粗硫酸铜和黑铜泥。现有的运行模式是原料首先在浆化槽浆化,浆液进入浸出槽酸浸,再进入压滤机压滤,滤液进入浓缩结晶槽,经真空过滤后得到的结晶硫酸铜由人工铲装到手推车中,然后卸料至地坑内的加料斗中,再通过行车吊运至二楼的流化床下料斗中。整个硫酸铜的转运过程大部分基于人工完成,劳动强度大且存在操作上的安全隐患;转运过程中难免会有物料洒落,影响作业环境。而且劳动强度大、作业环境差的岗位经常因季节和温度的变化而出现缺员现象,不仅影响生产组织,而且人员的变动也增加了岗位的不安全因素。为了提高生产工艺的自动化水平,改善员工的作业环境,减少生产过程的危险有害因素,有必要对现有硫酸铜转运系统进行技术改造[1]。

3 硫酸铜过滤流程工艺优化

3.1 优化硫酸铜过滤工艺,提高脱水效率

真空带式过滤机是一种新型过滤设备,因脱水迅速、低耗节能、洗涤高效的优点而被广泛运用于冶金、矿山、化工、造纸和制药等行业中[2]。

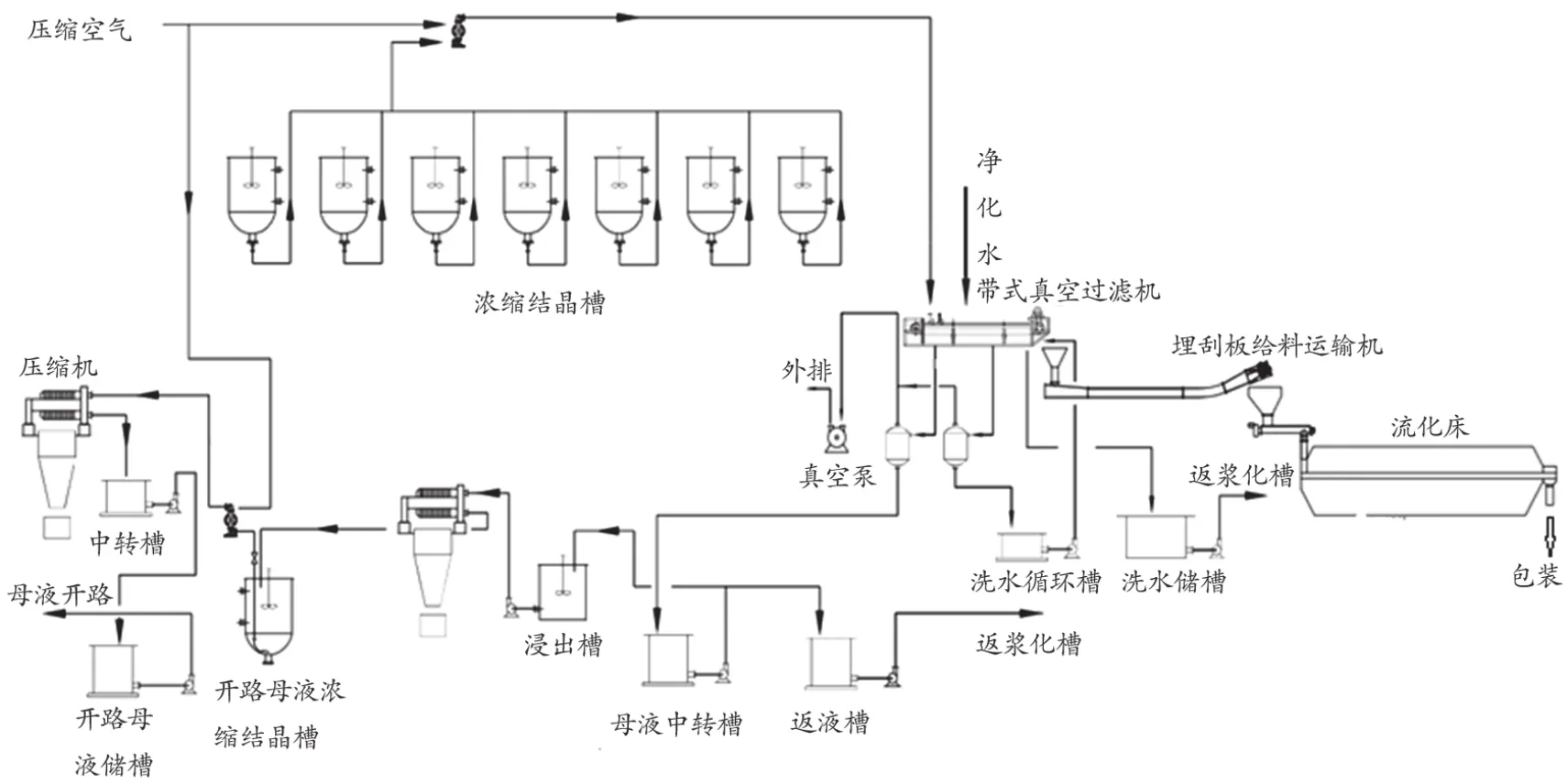

图1 硫酸铜转运系统改造设备连接图

硫酸铜溶液在浓缩结晶槽内完成蒸发、冷却结晶之后,边搅拌边用气动双隔膜泵抽取至真空带式过滤机进料口;硫酸铜晶体在带式过滤机上过滤、洗涤、吸干[1],然后通过埋刮板给料运输机输送至流化床受料斗,进入干燥包装工序。实验数据表明过滤后的硫酸铜含水率在5%~10%,与原过滤器含水5%~9%基本一致,可满足后段工序流化床干燥设备的工艺要求。

3.2 带式过滤机自动化远程控制的实现

带式过滤机主要由橡胶带、真空盒、进料装置、滤饼洗涤装置、滤布纠偏装置、滤布张紧装置、橡胶带驱动辊轮与张紧装置、滤布及橡胶带清洗、卸料装置及电控柜等组成[2]。通过PLC控制系统对进料、压滤、滤布冲洗、卸料等操作值的设定,经通信电缆将现场的实时数据传送至仪表室,可实现DCS远程控制。

4 硫酸铜包装工序的升级改造

包装系统是新材料车间硫酸铜生产工序的配套设施。目前硫酸铜产出量约100t/d, 车间现有两套硫酸铜包装系统,均采用人工撑袋、自动封装、再由皮带机输送至码垛工位,人工进行码垛,码垛后经人工装车送至现有硫酸铜库房再由人工卸车进行堆存。硫酸铜转运或销售,需再进行人工装卸车。操作模式原始,生产效率低,作业劳动强度大、成本高,为了提高劳动效率、降低劳动成本,需对现有硫酸铜包装系统进行自动化改造。

人工操作对硫酸铜产品存在难以避免的潜在污染,恶劣的工作环境对员工的职业卫生健康也会产生一定的影响。所以,实现自动化包装是托盘码垛[3]包装发展的必然趋势。车间现有两套硫酸铜包装系统,包装规格均为每袋25kg。硫酸铜生产[4]工序产出的硫酸铜通过螺旋输送机输送至中间仓,硫酸铜在中间仓缓存,再由螺旋输送机输送至计量仓,计量好的硫酸铜灌装到包装袋中,再由皮带输送至自动封包机进行封包,封包好的硫酸铜再由皮带输送至码垛工位,码垛后由人工进行装卸车。

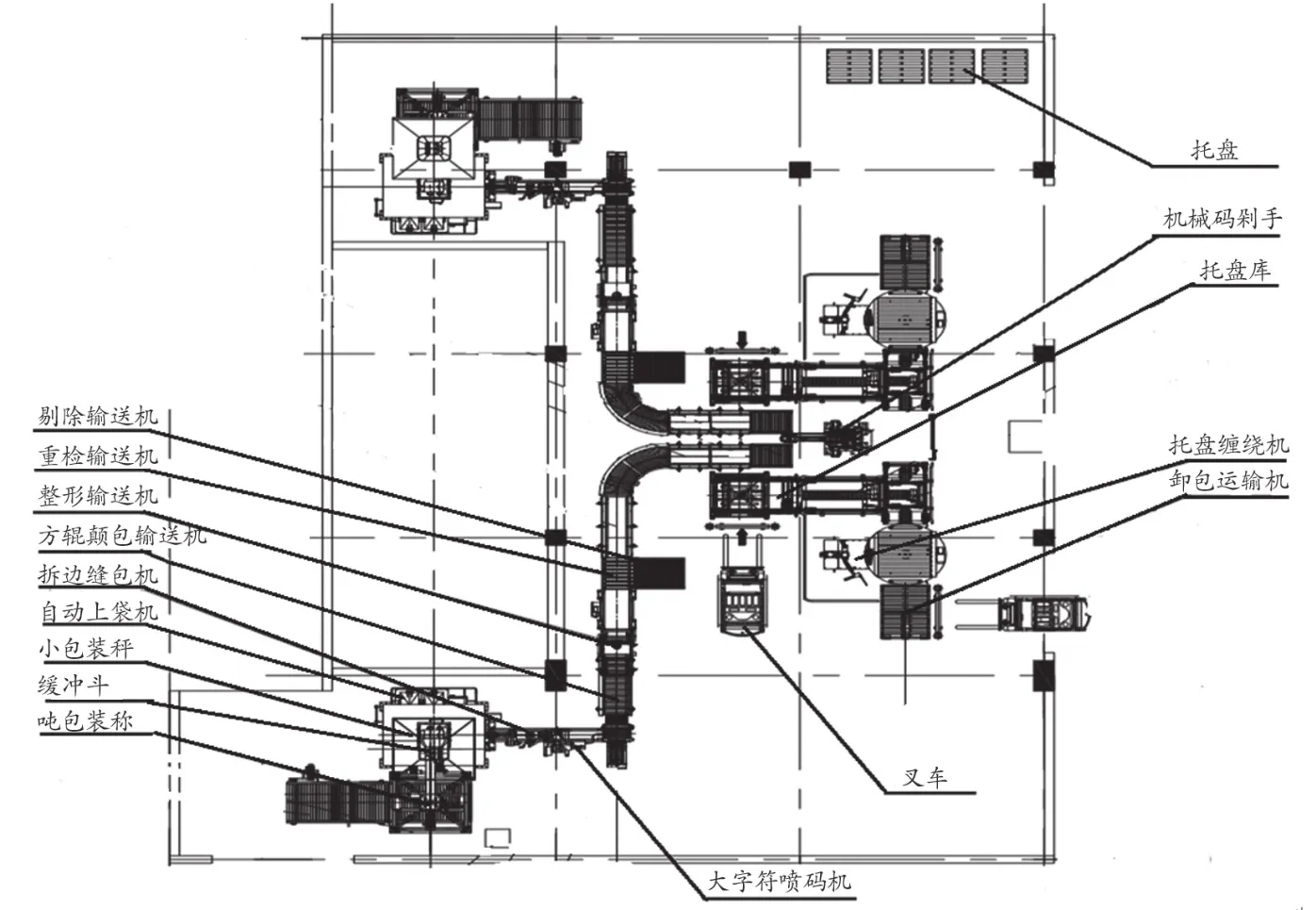

改造内容主要是将两条包装线都改为全自动包装系统,并在每条线上增加自动吨袋包装线。全自动包装系统包括自动称重、上袋、灌装、成品袋封袋输送、计数、称重、整形、喷码、码垛、缠绕、自动送托盘工序,实现自动化、一体化控制。码垛工序应用了伺服技术和PLC可编程逻辑控制技术相结合的专用码垛机器人,它具有高功效,低能耗,调控便捷的优越性能。将码垛完成后的实托盘运送至捆扎工序[5],然后将缠绕好的硫酸铜通过叉车输送至库房。码垛形式为每层6包对置码放,每跺9层。

图2 全自动包装平面布置图

5 环保设施的升级改造

现代工业经济不断提升,为我国的经济发展做出了重要的贡献,同时环保问题随之显现,成为了重大的环境污染源之一,所以,必须践行制造生产、环保优先的和谐发展理念[6]。

(1)优化工艺,确保尾气达标排放。现有的碱液喷淋淋洗工艺是采用喷淋洗涤+填料使酸雾气体与碱液吸收剂接触,净化塔吸收液均采用6%的NaOH溶液喷淋洗涤中和,酸雾去除效率为85%,尾气由15m高排气筒排入大气。经检测:吸收塔进口酸雾含量为:230~550mg/Nm3,出口酸雾含量超过100mg/Nm3,外排废气不能满足《铜、镍、钴工业污染物排放标准》(GB25467-2010)硫酸雾≤45mg/Nm3的要求。

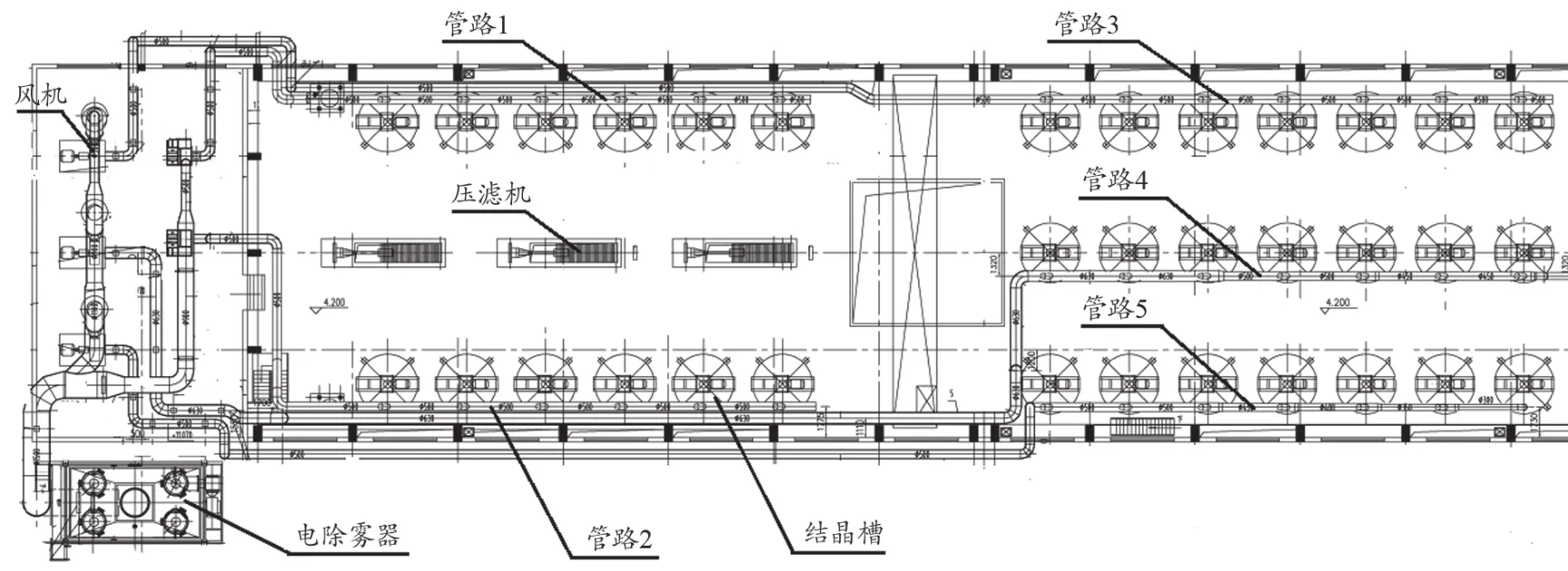

为了尾气能够稳定的达标排放,车间经过考察比较选用的电除雾工艺具有酸雾脱除效果稳定可靠、系统操控性好的优点,电除雾工艺整个酸雾气流为低阻力的敞口运行模式,拥有捕集气体中雾滴和微小尘粒的强大功能,尤其是对微细、黏性、高比电阻粉尘,气溶胶,细小的金属颗粒,酸雾及水雾等有理想的捕集效果,除雾效率最高可达99.7%以上,湿式电除雾器出口酸雾指标可以达到≤3~10mg/Nm3(金川防城港项目出口酸雾5mg/Nm3以下);排放尾气酸雾远低于排放标准。

图3 硫酸酸雾烟气管道平面布置图

(2)优化管道配置,提高酸雾吸收效果。新材料车间硫酸铜工段现有12台浸出槽,21台结晶槽。随着生产的能力的增加,现有的3套酸雾吸收塔塔体老化腐蚀严重,强度下降,结构不合理及吸收效果差,不能满足酸雾抽吸的要求,经核算需增加2套酸雾吸收系统,并依据风机的能力和场面实际重新布置管路系统,合理配置风量,提高吸收效果。

6 效益评价

(1)提高了自动化水平,达到了减员增效的目的。使用真空带式过滤机相对改造前提高了自动化水平,降低了工人的劳动强度,改善了车间环境,可减少铲装、倒运硫酸铜人员16人,行车工4人,节约劳务用工成本70万元/年。

(2)降低了运行成本。改造后,行车仅做检修用,行车电耗减少了;使用洗水去洗涤带式过滤机滤布既可节约用水,也可防止系统内水量膨胀;碱液喷淋淋洗工艺按气量130000Nm3/h、酸雾初始浓度400mg/m3、排放浓度浓度40mg/m3,年消耗NaOH (100%)300t,约为 96 万元。电除雾工艺按同等含酸雾废气条件,电除雾捕收酸雾产生的废酸按全部采用石灰中和方式处理,年需消耗石灰433t,费用约为15万元。综合比较,电除雾工艺每年运行费用要较碱液喷淋淋洗工艺节约80万元。

(3)美化了作业环境,保障了员工的职业卫生健康。改进转运方式以后,消除了物料转运过程中洒落的现象;同时,自动化水平提高后,减少了人员和物料的接触,保障了操作人员职业卫生健康。

7 结语

在科技发展迅速的今天,自动化、智能化将是工厂发展的必然趋势。随着硫酸铜自动化运行的改造,有利于提高生产效率,带来生产成本节约,利润增加,实现了生产的流程化和系统化,生产工艺的优化设计不仅仅是为了满足功能上需求,还要与环境相适应,从而达到人与自然和谐发展。