江铜铅锌公司烟化炉余热锅炉改造

2019-01-07郭建荣荆旭冬

郭建荣,荆旭冬,周 蓉

(江西铜业铅锌金属有限公司,江西 九江 332500)

1 引言

我厂基夫赛特炉渣含锌15%、铅4%及其他有价金属,必须经过烟化炉处理回收这部分有价金属。[1]同时为了全面回收余热,将烟化炉与余热锅炉设计成一体[2]。此系统自2012年投入使用后,基本满足基夫赛特炉生产的要求,但是随着产能不断提升,导致烟化炉处理量增加,进而引发锅炉热负荷增加,影响锅炉的安全运行。为满足安全生产的需要,在2018年对余热锅炉进行改造

2 烟化炉—余热锅炉一体化工艺介绍

基夫赛特炉熔炼的热渣通过溜槽直接流入烟化炉,吹入粉煤,含煤空气射流进入渣液中强烈搅动渣液[3],粉煤燃烧产生大量的热和CO,使炉内保持较高的温度和一定的还原气氛,熔渣中的铅、锌氧化物还原成铅锌蒸汽,随烟气一道进入炉子上部空间,被专门补入的三次空气再次氧化成PbO和ZnO,并被捕集于收尘设备中,以粗氧化锌产物回收[4]。产生的烟气经余热锅炉回收余热后,进烟气净化系统处理,脱除烟尘和烟气中F、Cl、SO2等杂质,净化系统的烟尘料浆送往锌冶炼系统。

烟化炉—余热锅炉一体化由烟化炉和余热锅炉组成[5]。烟化炉由传统的工业水冷水套、钢结构与耐火材料组成。余热锅炉由烟化炉顶帽、烟气冷却室、上升下降管系统与中压汽包构成。烟化炉顶帽、烟气冷却室采用全膜式水冷壁结构。这种一体化设计,不但可以减少设备重量,而且有效改善工艺操作条件,可以减少高温段烟尘粘附[6]。

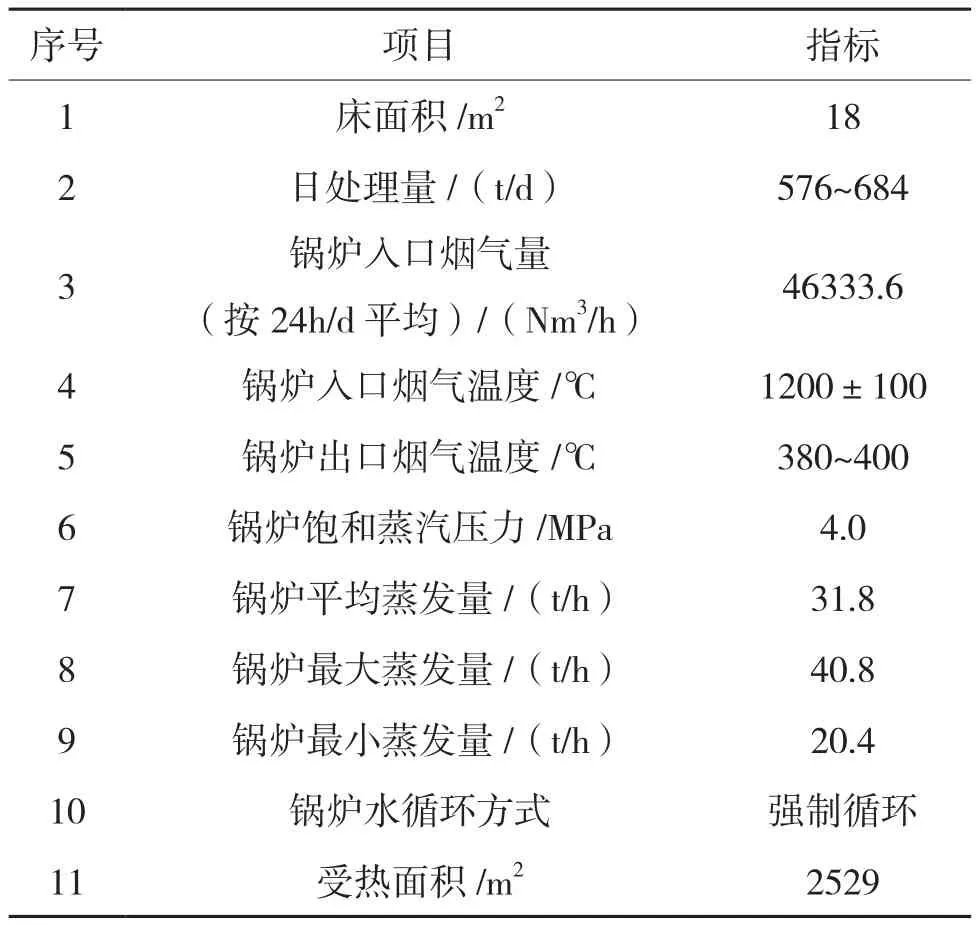

表1列举了烟化炉—余热锅炉一体化装置的主要设计参数

表1 烟化炉—余热锅炉一体化装置的主要设计参数

3 改造原因

近年来,随基夫赛特炉日处理量不断提升,导致烟化炉处理量增加,进而引发锅炉热负荷增加,其中锅炉入口烟气温度设计值为1200±100℃、最大产气量为40.8t/h,但是实际生产过程中锅炉入口烟气温度达到了1375℃、最大产气量达到了50t/h,温度高会导致以下问题。

(1)第一、第二管束的锅炉顶部钢板被烧穿,生产时烟气外溢。

(2)温度超过第一、二管束底部护板及振打梁的耐热温度,导致锅炉振打梁烧损,振打无法运行,引发锅炉管束粘接。

(3)高温烟气烧坏第一、二管束的吊挂梁以及吊挂,导致第一、第二管束下沉,影响锅炉的安全运行。

2014年对所有烧损部位进行了更换和维修,但在后期的生产中烧损现象未得到改善,造成维修费用高。为了有效解决高温烟气烧损钢件的问题、保证锅炉的平稳运行,特进行此次改造。

4 改造内容

要从根本上改善余热锅炉的运行状况,需要大幅度增加余热锅炉的辐射受热面,这样的方案对于余热锅炉结构改动较大,投资较高,对生产的影响也较大,因此本次改造不对余热锅炉结构做大的改动,仅进行局部完善性改造。

(1)将原第一、第二对流管束拆除,在相应位置设置第一、二辐射管屏。

(2)在原第一、第二对流管束区域顶部增设顶棚水冷壁,水冷壁采用让管的形式让出单片管排插入空间,辐射管屏从顶棚水冷壁间隙中插入炉内,管屏与顶棚水冷壁之间增加相应的弯管和密封板。

(3)原对流部左右侧水冷壁和各个管屏管束的吊杆重新设计,左右侧水冷壁刚性梁相应位置增加筋板进行局部加强。水冷壁吊杆为φ60,管束吊杆为φ50。

(4)第一、二辐射管屏所涉及的管道、振打装置重新设计。

5 改造后的运行效果

此次改造耗时40天,改造后烟化炉余热锅炉运行平稳,第一、第二对流管束顶部烧损的问题得到解决,改造取得了良好效果,满足工艺生产的需求。具体运行效果如下:

(1)新增顶棚水冷壁,可有效隔离冷却烟气,保护管屏的密封罩及振打梁,避免高温烧损。

(2)优化管屏振打结构,振打效率提升,管屏粘结烟尘的问题得以解决。

(3)现场作业环境大幅改善。

6 结语

此次烟化炉余热锅炉的成果改造,有效解决了顶部烧损的问题,改善了作业环境,提升余热锅炉整体运行效率,更好地适应生产需求,也为技术人员积累了宝贵的经验。