高水位下软岩旋挖扩底桩的工程应用

2019-01-04彭柏兴

彭柏兴

(长沙市规划勘测设计研究院,湖南 长沙 410007)

1 前 言

旋挖钻孔是一种新型的灌注桩施工工艺,适用于填土、黏性土、粉土、砂土、碎石土、风化岩等地层。自20世纪80年代后期引进国内以来,旋挖钻机以其高效、低噪、环保、成孔质量相对较高以及机械化程度高等优点得到越来越广泛的应用[1~4]。特别是随着旋挖扩底桩的出现,旋挖桩的应用范围得到了更广泛的拓展[5,6]。

工程实践证明,旋挖钻机在施工过程中,当钻头周围侧阻力大时,如果钻头升降速度较快,钻头外壁和孔壁之间的泥浆对桩壁形成冲刷,再加上钻头下部产生的负压作用,易造成孔壁径缩、坍塌,从而影响施工效率与成桩质量。因此,在松散、富水、强渗透性等类特殊地层中施工时,需要采取一定的辅助措施[7~10]。本文结合工程实例,介绍了高地下水位,富水砂、卵石下的极软岩中采用袖阀管注浆结合旋挖扩底的组合施工工艺,旨在为旋挖扩底桩在类似条件下的应用提供参考。

2 场地工程地质条件

场地属于浏阳河冲积阶地,地面标高 33.33 m~36.99 m。地层组成如下[11]:

①填土<1-3>:褐黄、褐灰色,松散~稍密状,以可塑状黏性土为主,含砾石等硬质杂物15%。层厚 0.3 m~4.7 m。

②耕土<1-4>:灰褐色,湿-很湿,可塑状为主,含少量植物根及砾石。层厚 0.3 m~0.9 m。

③粉质黏土<2-1>:褐黄夹灰白色,硬塑状,含黑色铁锰质氧化物,底部含粉细砂。层厚 0.6 m~5.3 m。

④粉土<2-2>:褐黄,褐灰,湿,稍密状,含粉细砂及云母片。孔隙比0.586~0.958、孔隙率37%~49%。层厚 0.3 m~3.8 m。

⑤粉细砂<2-3>:褐黄,很湿-饱和,稍密状,级配一般,N=3~11击,层厚 0.3 m~4.8 m。

⑥卵石<2-5>:褐黄,饱和,中密状,石英质,亚圆形,磨圆度较好。卵石含量50%~60%,最大粒径达 6 cm,一般粒径 20 mm~30 mm,粗砂充填。动力触探6击~21击,层厚 0.3 m~5.3 m。

⑦强风化泥质粉砂岩<5-1>:褐红,泥质粉砂结构,泥质胶结,极软岩。岩芯碎块状、短柱状,顶部 20 cm为坚硬状残积粉质黏土。层厚 0.2 m~5.6 m。

⑧中风化泥质粉砂岩<5-2>:褐红,粉砂泥质结构,中厚层状构造,极软岩。岩芯以长柱状为主,块状、碎块状次之。该层钻孔控制厚度 3.0 m~21.21 m。

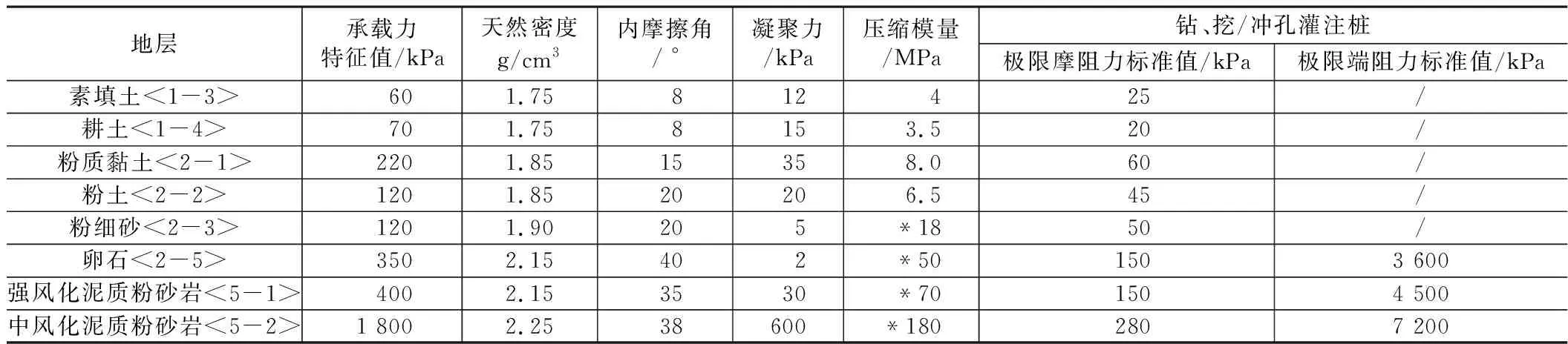

主要岩土参数见表1,典型地质剖面见图1。

主要岩土参数表 表1

图1典型地质剖面图

地下水主要为赋存于粉细砂<2-3>和卵石<2-5>中的孔隙承压水。粉细砂的渗透系数为 5.78 m/d,卵石层渗透系数高达 51.74 m/d。勘察期间初见水头埋深 0.80 m~6.10 m、初见水位 26.98 m~32.52 m,稳定水位 28.82 m~33.87 m。

在高速公路路基的实际施工过程中,通常会出现不同程度的高度差,又由于路基排水系统存在一定的问题,这就会导致出现雨水等外界水在路基内积存的问题,并且会随着时间的推移,慢慢出现渗透至路基内部的问题,这就会在内部结构中和水产生某些反应,进而使公路出现软化的现象。

3 桩基选型分析

根据地坪设计标高为36.50 m,属大面积填方区,不适用采用天然地基或人工处理地基,故采用桩基础。结合长沙地区经验,在该条件下通常可采用的桩型有预应力管桩、钻(挖/冲)孔灌注桩、CFG桩,结合场地工程地质水文地质条件及工程结构特点,上述桩型的优、缺点分析如下:

3.1 预应力管桩

承载力高、施工速度快,以强风化软岩作为桩基持力层时,具有较大的地基潜力。不足之处是场地内广泛分布有厚度不一的卵石<2-5>,管桩穿透该层难度大,以卵石<2-5>作为桩端持力层时,又会造成桩长控制困难,无法避免截桩、接桩及桩长不足等问题。此外,长沙地区常用锤击法施工预应力管桩,极易造成桩头破损和施工噪声,而静压法施工在本场地地质条件下难以保证承载力能力和贯入度要求。

更重要的是,综合基地存在上盖物业,建筑结构存在抗震超限问题,管桩在抗震设计方面没有优势而被专家们否定。

3.2 人工挖孔灌注桩

属于大直径桩的范畴,也是长沙地区高层建筑常用的基础型式。具有承载力高、质量易保证,经济适用等优点。从技术经济角度考虑,本场地的强风化及中风化泥质粉砂岩都可作为人工挖孔灌注桩的持力层。

但工程场地位于浏阳河的冲积阶地上,含水层厚度大且地下水丰富、具承压性。人工挖孔桩施工时必须降水或止水,对周边环境及附近居民生活用水影响很大。同时,人工挖孔施工危险性大,存在施工安全风险。

3.3 长螺旋钻孔灌桩(CFG)

本地区多应用于人工挖孔桩施工困难、地下水丰富地段。一般以复合地基的形式出现。其特点是不受地下水影响、施工速度较快,施工经验较成熟。缺点是难以通长配筋,桩身的抗水平力相对较差,且难以穿过中风化岩。对本工程而言,该桩型在承载力与抗震设防两方面均无优势。

3.4 机械钻(挖/冲)孔灌注桩

其优点是受地下水的影响小,但缺点也很突出,尤其在泥质粉砂岩这类黏土质软岩中,采用该类工法易因浸水软化而降低岩基承载力,同时在中风化岩中扩底困难,难以充分地用基岩的端阻力,同时,施工造成的泥皮效应也会降低桩侧岩层对承载力的贡献,还需考虑泥浆排放对环境的影响,工期较长。不论是采用较大直径的桩基来提高端阻力的分担比还是采用增加桩长来增加摩阻力的贡献,其技术经济分析表明均不如扩底桩有优势。

3.5 旋挖施工直孔+人工扩底方案

图2 高水位条件下旋挖施工塌孔现象

经综合分析,最终采用旋挖扩底桩,直桩部分桩径为 1 m,桩长 18.8 m~19.4 m,桩芯混凝土为C45标号进行浇筑,要求达到C40强度,桩底由 1 m扩底至 2.0 m,扩大头要求入中风化泥质粉砂岩不小于 2.00 m,为端承桩。

4 基本原理与工程措施

4.1 基本原理

旋挖机的伞式扩底钻头是在普通扩底钻头基础改进而成,即在钻头底部增加一个环形底盘,底盘下面周边布有钻齿,可向下钻进;底盘上部有立柱,能通过下翼带动底盘。扩孔钻头下翼钻齿外缘与水平方向成45°(如图3所示)。当扩底钻头放到孔底后,通过钻杆向钻头加压,钻头两侧翼臂向两侧扩张,形成扩孔。扩孔到位后,钻头两侧翼臂下降,通过立柱限位,带动底盘转动,从而向下扩底。

当设计嵌岩深度较深时,可进行分段扩孔。扩孔至整个钻头埋入钻渣内时,将扩底钻头提出,换成平底清渣斗进行清渣(如图4所示),清渣完成后,换扩底钻头进行扩孔,重复上述工序,可完成扩孔。

图3 旋挖扩底钻头

图4平底清渣斗清渣

4.2 注浆方案比选

场地地下水位高,含水层厚度大,渗透性强,采用取土桩施工穿越含水层时,因水头差作用容易在粉土、粉细砂地层中发生塌孔现象,难以成桩,必须采取隔水或止水固壁措施。

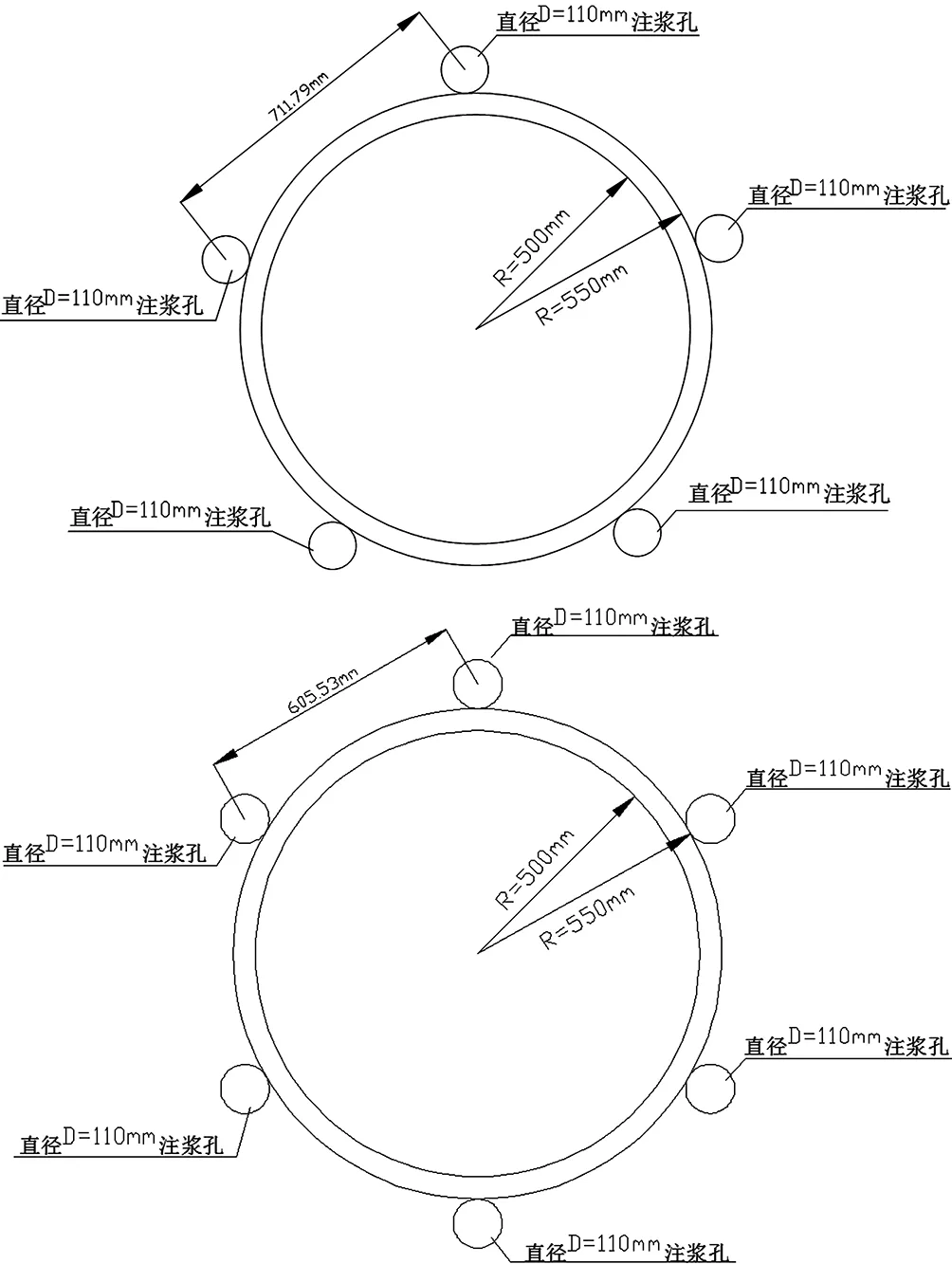

图5 袖阀管注浆布置示意图

通过综合分析,确定采用袖阀管注浆固结粉土、粉砂及砂卵层,降低强透水层的渗透性同时增强桩孔侧壁的稳定性。注浆孔深入含水层下的强风化岩 0.50 m,每孔注浆长度约为 8 m,扩散影响半径按 0.5 m估算。袖阀管布置如图5所示,注浆采用水泥浆,配合比采用水:水泥=1∶1。注浆完成后,在距注浆孔 40 cm处钻探取芯以验证效果。

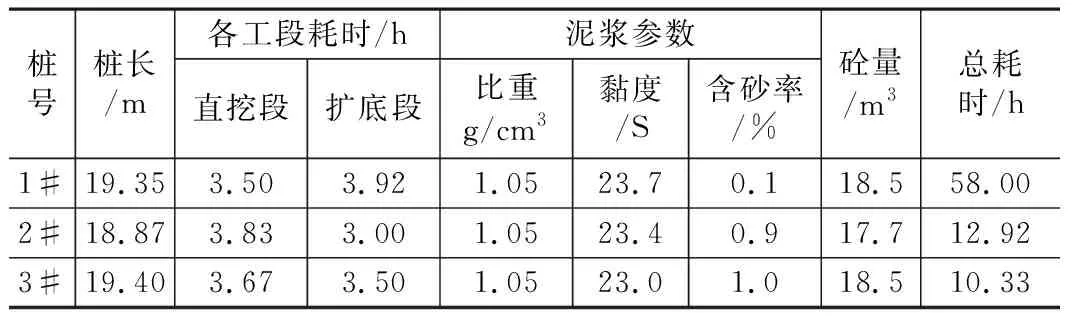

共选取3根工程桩采用袖阀管不同的注浆孔数(图5)及注浆参数(压力、注浆量)进行试验。结果表如表2所示,注浆量与注浆孔的数量,注浆冒浆情况及压力关系密切。

试验桩注浆参数与注浆量对比表 表2

4.3 旋挖成孔及扩底

旋挖钻机采用南车TR250D型,钻杆为机锁杆,直挖采用 1 m直径筒式钻头,扩大头钻头采用伞式扩底钻头,扩底直径从 1 m~2 m,行程 40 cm至扩大头完全张开。

施工工序如下:袖阀管注浆筒→筒式钻头直挖→持力层确认→伞式钻头扩底→清渣→泥浆置换→下钢筋笼→二次清渣→浇灌混凝土,泥浆置换时,导管距孔底 50 cm,混凝土为C45,水下连续灌注,间歇时间在 10 min~15 min。

各桩从直桩成孔到浇筑混凝土期间,孔壁未见坍塌现象,说明袖阀管加固砂层方法达到了预期效果。各试挖桩进尺、耗时、泥浆参数、砼量及总耗时如表3所示。

试验桩的规格、时耗,泥浆参数及砼量 表3

5 试桩的静载试验及应用效果

当试验桩的桩身混凝土强度达到75%以上时,对单桩竖向承载力进行桩基竖向静载试验。

试验遵循《建筑基桩检测技术规范》(JGJ106-2014)[12],采用堆载法。由型钢梁和钢筋混凝土条搭成堆载平台,上面均匀堆砼预制钢筋混凝土块,构成加载反力系统(如图6所示),检测结果汇总表如表4所示。

单桩竖向抗压静载试验结果表 表4

图6 静载试验示意图

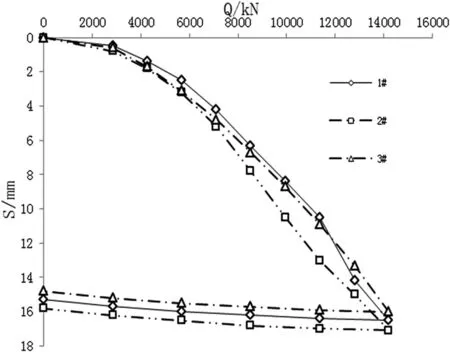

根据本次试验结果及Q~s曲线分析(如图7所示),该3根桩单桩竖向抗压承载力特征值均大于或等于设计承载力特征值 7 100 kN,满足设计要求。

图7 试验桩Q-S曲线

根据试桩及静载检测分析,采用袖阀管加固地下松散层后,使用旋挖机械成桩的施工方案,从进度、质量、安全等各方面均能够得到保证,同时,在工程造价方面也较增加桩数量、加大桩长改为摩擦桩等方案有大幅降低。因此,该施工方案可以用于大规模正式施工。

最终采用5孔注浆,先行注浆、再旋挖扩底方法,在工期范围内圆满完成了工作量,后续检测及建筑物变形观测结果表明该方法是成功的。

6 结 语

通过工程实践,在高水位、富水地层中,采用袖阀管注浆+旋挖机嵌岩扩底施工工艺可行,值得类似条件下参考。

(1)通过袖阀管注浆,能有效对高水位下的粉土及粉细砂进行加固补强,并降低其渗透性,减少旋挖桩施工对桩壁稳定的影响。

(2)在保证桩孔稳定的前提下,旋挖机可达到对软岩扩底的目的,其施工效率较传统钻头高。

(3)桩基静载试验结果表明,通过旋挖扩底后,基桩承载力满足要求,值得类似工程借鉴。