超级工程的品质实践

2019-01-04中交公路规划设计院有限公司李贞新

文/中交公路规划设计院有限公司 李贞新

深中通道管理中心总工办 刘健

浙江杭绍甬高速公路有限公司 梅敬松

中咨集团海南铺前跨海大桥项目部 吴敬武

交通工程建设体制机制创新

我国公路、桥梁建设与国际先进水平之间还存在一定差距,建设管理机制还有不足之处,这是制约行业发展并达到世界高端水平的主要障碍。所以,必须抓紧推进体制机制创新、标准规范先行等,这是后续发展过程中必须解决的首要问题。

首先,需要探索推进公路建设的新型评价机制。我国公路建设的评价机制基本是缺失的,既有的公路基础设施建设机制具有的“简单低价竞标模式”和“一般水平重复建设”特性,将难以跨越发展过程中的“中等水平陷阱”;探索和推进“设计使用寿命+全寿命周期成本+QHSE”的建设评价机制、开启高速公路目标建设的新模式都势在必行。

其次,可以依托PPP模式创新公路建设的业主模式与机制,从以下几方面入手。

项目业主位于建设市场的顶端,它决定着建设行为和建设水平,应积极探索和推进公路建设项目业主的市场化、企业化、专业化、职业化。中国高铁建设的体制机制是成功的,体现了国家的发展意识,值得思考与借鉴。

探索和推进中国交建“资本+技术”为引领的全产业链服务方案机制。探索并推进中国交建以“资本+技术”为引领的全产业链服务方案,解决交通建设的新机制,充分发挥专业与综合优势,这是推进我国公路建设与运营管理发展跨越“中等水平陷进”迈向高端的必要路径。

探索和推进“投资+全产业链服务方案+高端对接+谈判签约”的全总包模式。 在公路和独立特大桥的新建、改扩建项目,以及特大型跨海通道工程项目建设计划中,探索和推进“投资+全产业链服务方案+高端对接+谈判签约”的全总包模式,实现项目业主的市场化、企业化、专业化、职业化。

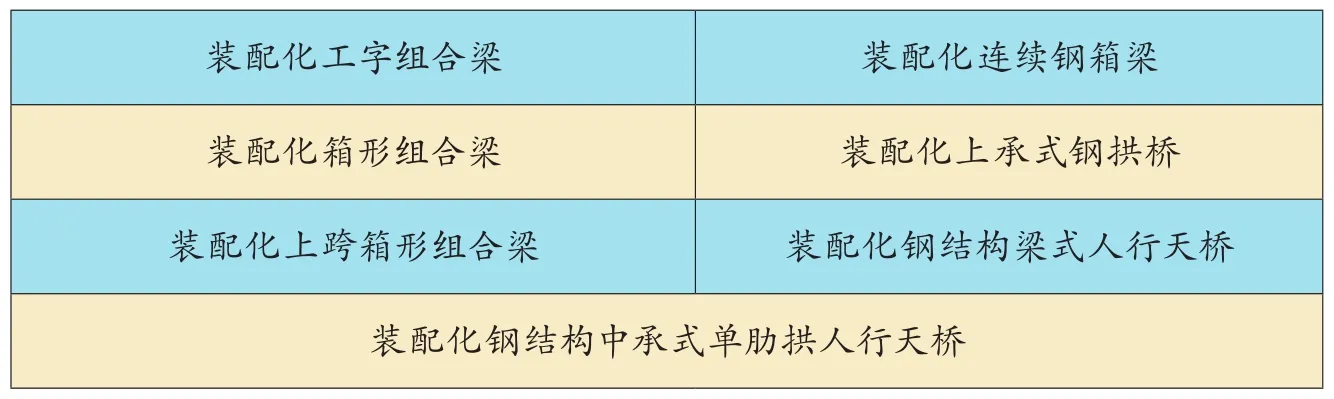

中交公路规划设计院钢桥联盟发布的7个桥型通用图

组图:实现工厂化、标准化、装配化建设是大势所趋

探索全产业链服务方案。全产业链服务方案包括项目管理、融资投资、规划研究、标准规范、研发创新、材料装备、设计施工、高端制造、健康安全、环境保护、品质寿命、工程监理、运营管理、检测养护及拆除回收等全过程服务方案。在全产业链服务方案实施过程中,政府和主管部门致力于做好交通发展规划、全产业链解决方案的审批、项目建设征地等条件保障、服务方案提供者的回报落实、工程项目竣工验收审计等。

落后的理念和政策影响了公路钢桥的推广应用。其中包括行业管理办法缺少针对性引导,全寿命理念推广不深入等。

当前,钢桥设计水平良莠不齐,为了确保中国高速公路钢桥建设的高品质、长寿命,推行通用图技术、装配化的设计施工理念是一个必须坚持的方向。为了有效和规范地推进中国高速公路钢桥的建设,中交公路规划设计院以高端、安全、耐久、美观为原则继续推进装配化钢桥系列通用图研发,重点完成7个桥型通用图系列化、标准化研发。

装配化钢桥通用图可覆盖高速公路90%以上的桥梁,还将启动与之配套的下部结构通用图的研发;今后也将推动其它钢结构桥型通用图的研发。

此外,必须实施钢桥设计使用寿命目标化:高速公路一般大中桥梁、独立特大桥梁等,应不低于100年设计寿命,并按工厂化、标准化、装配化建设;国家级独立特大型桥梁应不低于120年设计寿命,并按工厂化、标准化、装配化建设;世界级超大型跨海通道应不低于200年设计寿命,并按大型化、工厂化、标准化、装配化建设。

装配化通用图

深中通道混凝土沉管隧道浇筑要求

工作性能要求高:拓展度600毫米~700毫米,配制和质量稳定性控制难度大

脱空控制严格:≤5毫米

环境要求严格:环境温度5-35°

变形控制严格:±10毫米

施工组织复杂:2500个隔舱,施工组织难度大

浇筑时间苛刻:≤1小时

浇筑速度严格:前期≤30立方米/时,顶部浇筑速度≤15立方米/时

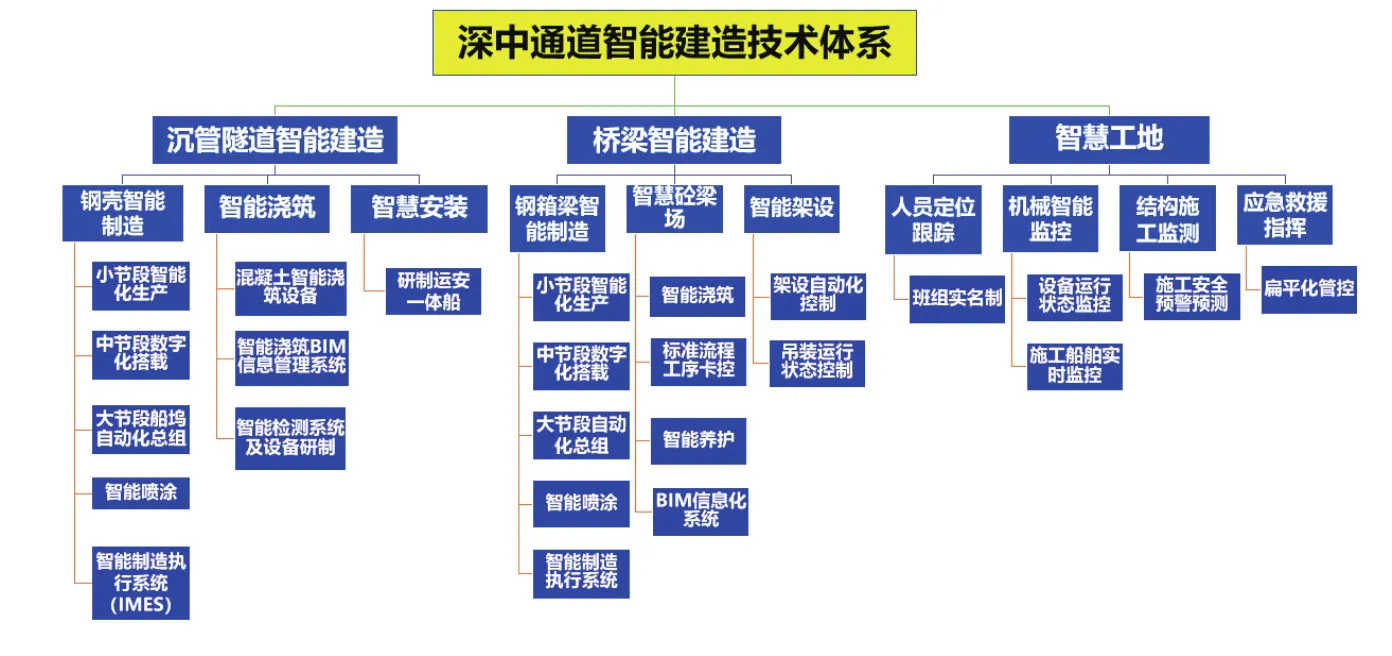

深中通道智能建造总体规划

深中通道是桥、岛、隧、水下互通集群工程,规模宏大、综合技术难度高;全长24公里(海域段22.4公里),双向八车道、设计时速100公里,概算446.9亿元。基于此,深中通道的建造具备以下特点。

超大跨度、深埋、特长钢壳混凝土沉管隧道,均是世界首例,规模和技术难度均超前;沉管钢壳用钢量达32万吨,单个管节相当于一艘中型航空母舰船体,构造复杂、制造精度、工效要求高;沉管隔舱达2500个,混凝土浇筑量2.8万立方米,自密实混凝土施工浇筑速度控制及工效要求严格;浅水区非通航孔桥及陆上引桥,工厂化预制,规模大,外观、品质和耐久性要求高;两个主桥及110米钢箱梁引桥,用钢达到27万吨,为克服常见病患,对焊接质量要求高。

传统的建造难以满足深中通道大规模、高工效、高质量要求,所以需要利用BIM技术、物联网、云计算、大数据等新一代信息技术研究开发钢结构智能管控系统,实现车间设计、工艺、制造、管理、监测、物流等环节的集成优化,采用大数据技术实现智能管理与决策,全面提升钢壳建造质量和综合管理水平。

深中通道效果图

深中通道智能建造整体技术体系

智能制造MES系统

我国的钢结构制造技术发展,是从人工制作到工位自动化,再到流水线自动化的三线一系统。钢壳智能制造的三线一系统是指下料加工智能生产线、块体智能焊接生产线、片体智能焊接生产线、智能制造MES系统。

智能制造技术路线从小节段车间智能化制造至大节段场地数字化总组,再到标准管节船台自动化搭载。在小节段车间智能化制造方面,下料加工智能生产线、片体智能焊接流水线、块体智能焊接生产线及智能制造MES系统,构建“三线一系统”智能车间。在大节段场地数字化总组方面,通过应用全站仪、自动化焊接设备及模拟吊装和模拟搭载系统软件,构建大节段场地数字化总组。在标准管节船台自动化搭载方面,通过采用三维液压顶升装备、自动化焊接设备及管理系统软件,构建标准管节船坞自动化搭载。

智能自密实混凝土浇筑要求较高,所以研发“智能浇筑装备+信息化管控系统”的智能浇筑目标是保证浇筑质量,优化资源配置,提高施工工效,建设“智慧工地”。

以上,研究智能浇筑解决方案是基于BIM、智能传感和物联网技术,研发智能浇筑一体化装备,研发涵盖混凝土生产、运输、浇筑、检测的信息化管理系统,实现沉管预制各环节任务智能分配、实时监控记录,以及施工缺陷快速定位、自动生成报表的优质、高效、智能化、精细化管理。

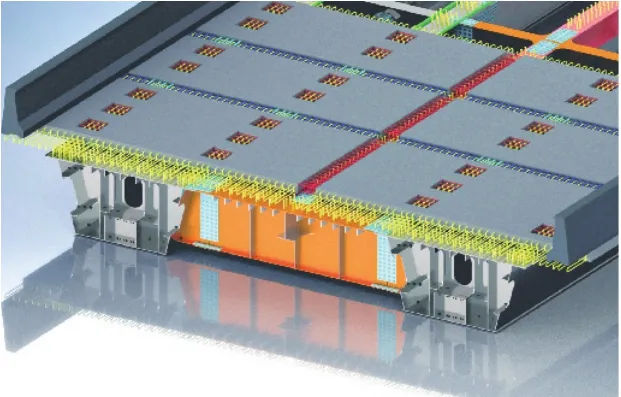

桥梁智能制造的目标要求是桥梁(钢箱梁、砼箱梁)智能制造项目以钢壳智能制造为基础,结合BIM技术、智能装备及先进的制造工艺;建立智能制造生产线;推进我国桥梁制造信息化、智能化发展,全面促进钢箱梁制造产业转型升级。

目前,钢箱梁存在的主要问题有,对于10公里的钢桥来说,正交异性钢桥面板耐久性保障技术中的参数匹配和工艺改进是关键。车轮荷载引起的焊接结构疲劳破坏是钢箱梁正交异性钢桥面板最突出的问题等。

针对这些问题,工程提出预应力混凝土桥梁智能建造总体解决方案,即需要浅水区非通航孔160片60米混凝土预制箱梁,中山梁场占地265亩,需要打造智能梁厂,品质制梁,并且实现智能架设,安全、高效、可控,应用BIM协同管理,实现信息互联共享,管理扁平化。

基于此,建议面对类似深中通道这样的工程,业主统筹、各方协调、面对挑战,充分发挥“云大物移”优势,推进智能制造、智能浇筑、智能工地建设。

为实现品质做减法的鱼山大桥

鱼山大桥是宁波舟山港主通道项目的一座支线跨海桥梁,工程位于浙江舟山市岱山岛西北的灰鳖洋。宁波舟山港主通道项目由主线和鱼山支线两部分组成。项目全长约37公里,连接5座岛屿,主线按双向四车道高速公路标准设计,批复总概算163亿元,计划于2020年全线建成。建成后大桥与甬舟高速公路相接,使舟山连岛工程总建设里程达86.68公里,跨越8个岛屿,拥有10座大桥。

因为没有时间返工和停工,建设团队提出了项目建设管理总要求——向质量安全要进度,确保每一根桩、每一榀梁、每一个墩一次检验通过,确保施工过程不出安全事故。

在设计和前期策划方面,创新“三减少”管理理念,提升建筑工业化水平。以海上作业工序减到最少,海上作业时间减到最短,海上作业人数减到最少的“三减少”为指导思想,开展设计和施工组织策划。

在设计方面,从四个方面着手:减少作业时间、标准化设计、工厂化预制、装配化施工。其中,减少作业时间的具体做法是非通航孔桥下部结构设计采用单桩独柱结构,省去了水中承台工序,桩基施工仅需25天,下部结构工期减少5个月左右,采用标准化设计,全桥上部结构采用节段梁,非通航孔桥采用50米和70米两种结构,桩基和墩身分区域进行标准化设计;采用工厂化预制,上部结构100%工厂化预制,与下部结构施工并行开展;采用装配化施工,50米跨连续梁采用逐跨拼装先简支后连续施工,70米跨连续梁采用对称悬拼施工,通航孔桥采用桥面吊机节段对称悬拼施工。

鱼山大桥

鱼山大桥“模块化施工”的生产流水线作业

围绕“三减少”,指挥部在施工组织策划方面,抓住三方面工作。划分大标段,组织集约化生产:全桥划分一个标段,合同价15.6亿元,项目设一个预制厂(占地300亩)、一个下部结构钢筋加工厂(厂房面积1.7万平方)、一个下部结构拌和厂(产量每小时300立方)。改海上为陆地,提高有效工作日:鱼山大桥地于外海,受大风、大浪、大雾等恶劣天气影响,因此采用了海上7.8公里全栈桥方案,人员、材料、设备等通过栈桥运输,各墩位作业环境“变海为陆”,使年平均有效工作日提升至300天左右。推行“模块化施工”,降低安全风险,提高施工质量,提高施工效率:栈桥采用模块化施工,平联支撑先加工成整体,再运至现场与钢管桩焊接,贝雷片先组装成一跨再整体吊装。7.8公里钢栈桥3月内快速完成。灌注桩钢筋笼采用长线法制作,分节运输至现场进行对接安装。墩身钢筋施工,采用工厂胎架法绑扎,整体安装。

标准化设计使鱼山大桥项目管理变得简单,既管好一根桩、一座墩、一榀梁“三个结构物”。

鱼山大桥预制厂(占地300亩)

鱼山大桥下部结构钢筋加工厂(面积1.7万平方米)

建设团队提出桩基施工“五字诀”——稳、慢、准、清、快。钢护筒打设过程“稳”,一次成型、一次合格;采用“整根打设”工艺,对钢护筒加强(壁厚、加强箍)设计;研发“T”型测量方法进行精确定位;做好设备选型:这里列出打桩船的主要参数;研发定位导向钢护筒;使钢护筒平面位置控制在3厘米内。垂直精度控制在0.2%。

钻进要“慢”,严控钻进速度,防止塌孔。

清孔要“清”,保证桩底与岩面结合质量:在钻孔过程中严格控制泥浆的含砂率和胶体率指标,通过外加增稠剂增大泥浆的胶体率,确保桩底沉淀厚度不超标。

水下混凝土灌注要“快”,确保沉桩质量一次合格。

墩身钢筋骨架整体预制吊装,墩身钢筋笼工厂内制作成型,整体吊装,一是有效地保证了施工质量;二是大幅度地减少了海上作业时间,由原来海上15天绑扎一座双曲面钢筋笼,缩短到现场安装0.5天完成,显著提高了工效;三是降低了施工安全风险。

节段梁预制安装“毫米级”控制,确定质量目标要求:一是无垫片安装;二是合龙误差不超过2厘米。通过对影响精度因素的敏感度分析,指挥部确定4大类14方面控制要求,并要求施工、监理、监控单位制定对策。

落实班组规范化管理,提升作业标准化水平。施工现场不规范,质量、安全难管理,这些问题出在班组方面班组是建设管理的最后一公里,开展班组规范化管理,第一步是规范施工现场的硬件设施,并且做好工厂工业化、工点工厂化和安全设施标准化三方面工作。

预制厂不仅实现了从“场”到“厂”的转变,而且实现了工厂工业化,场地布置坚持工厂化、集约化、专业化、配送化原则,按照“机器换人、自动化减人”理念推进加工设备自动化、智能化。推行工点工厂化:对拌和站、钢筋加工厂、预制厂、海上施工平台进行作业区域划分,做到各工点车间化、工厂化。安全生产标准化:指挥部推行“通道标准化”专项管理,通道专项设计与专人验收,统一规范高空、临边、跨路施工、设备等区域的安全防护措施,统一规范安全标志标牌设置等。围绕质量通病治理、安全隐患治理、功效等开展五小创新,激发工人的创新精神,共取得26项微创新,10项QC专题,6项工法已申请省部级工法。

同时,探索打造“智慧工地”,提升管理精细化水平。从管理信息化和生产智能化两方面开展。在管理信息化方面,利用BIM和互联网技术,建立公路产品信息库,积极打造智慧用电,在乐清湾项目信息化系统基础上,探索在手机或电脑上管控建设工地现代化管理手段。

推广应用智能化设备,自主开发架桥机同步顶推自动控制系统和安全监控系统、智能钢筋弯曲机、智能焊接设备、自动喷淋养护系统,

海南铺前跨海大桥首创PMC模式

海南铺前跨海大桥横跨海南岛东北部的铺前湾海域,路线全长5.6公里,其中跨海大桥4.0公里,桥头引线1.6公里,通航主桥为230米+230米的独塔斜拉桥。建设工期48个月,概算总投资约26.7亿。

海南铺前跨海大桥在我国复杂跨海桥梁建设中首次创新应用PMC管理模式。PMC模式(Project Management Contract,项目管理承包)指项目管理企业代表业主对工程项目进行全过程、全方位的咨询管理服务。包括负责完成工程的总体规划、项目建议书、工程可行性研究、完成初步设计、负责项目建设阶段的全面管理,负责试运营阶段的管理,是一种全过程的咨询服务。

铺前跨海大桥属于大型跨海桥梁工程,建设条件复杂、技术难度高、工程投资大,迫切性强,为了更好地推进项目的建设管理,选用PMC模式进行建设。

第一阶段的PMC管理工作,对铺前大桥工程的前期工作提供咨询与服务。负责完成工程预可行性研究、可行性研究报告编制及初步设计(初勘)工作,协助业主做好工程前期各项专题研究报告的管理和协调工作、科研项目的立项和推进工作,以及项目预可、工可及初步设计的评审,并取得相应批复文件。

第二阶段的PMC管理工作,建设阶段全面管理。成立项目管理指挥部,选派管理人员,制定建设管理计划;协助业主组织施工图设计、施工及监理招标;对项目建设实施进行全面管理和控制,为业主提交优质的工程投入运营。

从PMC管理模式在铺前跨海大桥的应用可知,模式在大型复杂的项目管理上具有更好的适用性和管理成效,以及对品质工程建设的促进作用。

铺前大桥主桥于2018年10月30日贯通合龙

PMC项目管理内容图解

铺前大桥工程概况示意图

PMC管理模式的适用性体现在该模式是由工程咨询企业综合各方面的专业人才后,施行一套人马、一幅蓝图、一干到底。以PMC承包商的全产业链整合能力、管理优势、技术优势为基础,从业主的构想入手,为业主提供一揽子的全过程咨询服务。PMC管理成效体现在中咨集团发挥全产业链的技术和管理优势,专业化优势得到发挥,管理效率大大提高。在业主管理技术人员缺乏的情况下,发挥技术优势快速推进了项目的前期工作,实现了铺前大桥在国家发改委的如期立项。由于投资原因,在实施过程中,业主发生多次变更,但有全过程、全方位的PMC管理,项目推进未受影响。

PMC管理模式对品质工程创建有良好的促进作用,PMC是从项目策划到建成通车的全过程全方位管理,使项目从前期方案到设计到施工的环节紧密结合,无缝衔接,持续改进,使设计图纸更完善,造价更合理,为品质工程创建打下了良好的基础。

PMC管理是一个团队贯彻始终,对项目更了解,对细节更关注,对项目的前期策划方案执行更彻底,对品质工程的创建也起到一定保证作用。