熔盐氯化生产TiCl4过程中固含量控制技术研究

2019-01-04张苏新

张苏新

(河北钢铁集团承德分公司,河北 承德 067102)

0 引 言

熔盐氯化法是生产TiCl4的重要方法之一,该方法包括原料处理及运输、熔盐氯化、收尘室除尘、蒸气混合物淋洗、粗TiCl4冷凝及沉降处理等工序[1-2]。而熔盐氯化过程中固含物的含量是影响各个工序能否正常进行的重要因素之一。例如,若淋洗罐以及粗TiCl4中固含量过高,则易影响喷淋效果,并造成换热管道堵塞、沙浆泵卡死、沉降效果急剧下降以及极易造成精制过程中加热电极烧损[3-6]。因此,以钙镁氧化物含量较高的钛渣为原料[7],采用熔盐法生产粗TiCl4时,要求淋洗罐中固含量控制在200 g/L以内,粗TiCl4中固含量控制在15 g/L以下,从而使氯化系统达到长期稳定运行的目的。但实际生产中发现,淋洗罐内固含量和粗TiCl4固含量均偏高且波动较大,为此,对熔盐氯化生产粗TiCl4过程中固含量展开调查,并根据调查结果采取相应的控制措施,以期实现熔盐氯化系统的长期稳定运行。

1 固含量控制现状

为探究熔盐氯化系统中固含量偏高的原因,对不同生产批次的熔盐氯化各工序中固含量进行测定,得到如图1所示结果。

图1 熔盐氯化各工序固含量测定结果Fig.1 Test results of the solid content in the molten salt chlorination process

从图1可以看出,熔盐氯化系统各工序中固含量大多呈下降趋势。其中淋洗罐内的固含量均偏高,平均值为366.27 g/L,并且波动范围非常大,在255.36~466.96 g/L之间,这将影响沙浆泵的正常返浆。冷凝罐内的固含量平均值为48.96 g/L,经高位槽后增加了2.18 g/L,再经沉降后,固含量平均减少了17.73 g/L,说明沉降处理工序具有一定的降低固含量的效果,但作用不显著,没有达到沉降的目的。此外,还发现储罐中固含量较沉降槽中平均减少了12.51 g/L,说明静止放置粗TiCl4具有降低固含量的作用。通过对这5个生产批次的储罐中粗TiCl4测定,得到其固含量平均值为20.9 g/L,波动范围为10.05~33.97 g/L。

熔盐氯化不同批次的粗TiCl4产品中固含量的测定结果见图2。从图2可以看出,氯化产出的粗TiCl4产品中固含量偏高,且波动较大。经深入分析认为,造成熔盐氯化过程各工序中的固含量高且波动大的主要原因包括:①熔盐氯化生产过程中产生了较多的固含物;②收尘、淋洗等工序中温度控制不合理;③沉降作用未得到充分发挥。

图2 熔盐氯化不同批次粗TiCl4产品中固含量的测定结果Fig.2 Test results of solid content in raw TiCl4 of different batches

2 固含量控制技术

2.1 欠氯反应控制技术

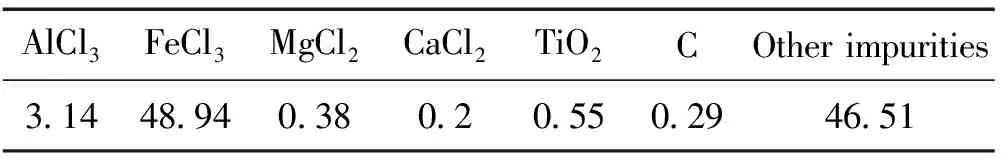

表1为淋洗罐内固含物的成分分析结果。从表1可以看出,淋洗罐内固含物的成分主要是FeCl3和其他杂质。其中,其他杂质来源于钛渣,而造成FeCl3含量偏高的原因是钛渣与氯气的配比不合理,氯气量偏大造成TiO2过度消耗,导致熔盐中的TiO2含量偏低,多余的氯气还与FeO反应,造成FeCl3量偏多。

表1淋洗罐内固含物的主要成分(w/%)

Table 1 Main composition of solid inclusion in leaching tank

熔盐氯化过程的主要化学反应及吉布斯自由能见表2。在熔盐氯化反应中,FeO与氯气反应生成FeCl2的吉布斯自由能小于生成FeCl3的吉布斯自由能,所以在熔盐氯化反应中以生成FeCl2为主。但是当熔盐氯化反应中氯气的配比相对较高时,FeCl2会发生表2中反应(11)的反应。

在熔盐氯化反应过程中适当减少氯气的配比,使氯化反应在欠氯条件下进行,可以有利于固含量的减少。由表2可以看出,熔盐氯化反应在750~800 ℃之间时,钛渣中铁的化合物与氯气反应的吉布斯自由能小于反应(3)的吉布斯自由能。所以钛渣中铁的化合物与氯气反应,会相应的减少或不利于反应(3)的进行,从而生成的FeCl3的量就会相对减少,进而达到减少系统中固含物的目的。

表2熔盐氯化过程的主要化学反应及吉布斯自由能

Table 2 The main chemical reaction of molten salt chlorination process and its Gibbs free energy

2.2 收尘室温度控制

钛渣加碳氯化反应产生的高温蒸气对出口温度有较大影响,会造成温度波动较大。而出口温度会影响收尘效果,进而影响淋洗系统中的固含量。收尘室温度对收尘渣中FeCl3含量的影响见图3。

图3 收尘室温度对收尘渣中FeCl3含量的影响Fig.3 Influence of dust chamber temperature on FeCl3content of sludge

从图3可以看出,收尘渣中FeCl3含量随着收尘室温度的升高呈现逐渐下降的趋势。原因是随着收尘室温度的升高,不利于气态FeCl3(FeCl3的熔点为304 ℃,沸点为315 ℃)的冷却凝固结晶。熔盐氯化收尘室的出口温度设计值较高,为400~450 ℃,目的在于使FeCl3在淋洗系统中富集,继而通过矿浆泵把这部分浆料返回氯化炉,维持氯化炉的温度稳定,并且FeCl3是TiO2熔盐氯化的催化剂,有利于TiO2的氯化反应。但是实际生产中,由于原料中的Fe含量偏大,且熔盐的成分控制不稳定等原因,造成生成的FeCl3量增多,严重影响系统的正常运行,所以必须降低收尘室的出口温度,以利于FeCl3在收尘室内的沉降收集。而当收尘室的出口温度在200~250 ℃时,会相对应的出现“稀渣”现象[8],所以从图3和实际情况来看,收尘室的出口温度宜控制在250~400 ℃之间,若能进一步控制在300~350 ℃则更佳。

2.3 淋洗系统温度控制

淋洗系统将部分TiCl4气体及低沸点杂质冷却成液体,并同时会把收尘室内未被分离的高沸点杂质冷却下来,故淋洗下来的TiCl4溶液中杂质含量较高。因此,控制淋洗温度对控制粗TiCl4中固含量的影响较大。图4为部分高沸点杂质在TiCl4中的溶解度[3]。

图4 固体杂质在TiCl4中的溶解度Fig.4 Solubility of some solid impurities in TiCl4 medium

从图4可以看出,固体杂质在TiCl4中的溶解度随温度的升高而增大。当温度在90 ℃以下,固体杂质虽少,但得到的粗TiCl4产品也少,同时产生的泥浆量大,由于返炉量有限,中间产品泥浆量大会逼停生产系统。当温度达到90 ℃以上,溶解度增大加快。当前淋洗系统出口温度为120 ℃,TiCl4中固含量偏高,而降低淋洗系统出口温度能有效的降低TiCl4中的固含量,所以淋洗系统出口温度控制在90~100 ℃较为合理。在试生产过程中,温度控制在100 ℃时,系统相对稳定,并且得到的产品中固含量减少。

2.4 沉降控制技术

熔盐氯化工艺流程中,经过冷凝获得的粗TiCl4通常含有许多成分复杂的悬浮物,需要经过固液分离装置加以去除。由于悬浮物颗粒直径一般小于0.5~10 μm,其沉降速度一般小于2~5 cm/h[3],按照浓密机中TiCl4的高度计算,沉降时间需50 h。图5为粗TiCl4上清液中固含量随浓密机搅拌转速的变化曲线。

图5 浓密机搅拌转速对上清液中固含量的影响Fig.5 Effect of thickener agitation speed on solid content of supernatant

从图5可以看出,浓密机内的粗TiCl4上清液中固含量随着搅拌转速的增加而增加,所以搅拌的转速越低,浓密机的沉降效果越好。当搅拌转速为0.006 r/s时,上清液的固含量为9.29 g/L,虽然相对于设计要求固含量仍较高,但在此条件下沉降效果是相对理想的。然而,转速也不是越低越好,因为搅拌转速过低会造成用时过长以及固含物沉积在浓密机底部难以处理,影响下批次沉降和系统正常运行。

3 固含量控制技术工业应用效果

固含量控制技术实施后,淋洗罐内固含量的测量结果如图6所示。淋洗罐是固含物储存罐和返浆设备,熔盐氯化产生的固含物储存在淋洗罐内并进行返炉,以控制熔盐炉温度稳定。从图6中可以看出,各批次的固含量大都在200 g/L以下,平均固含量在133.62 g/L左右,与控制技术实施前的平均固含量336.27 g/L相比,降幅达60%,说明固含量控制技术效果显著,能有效减少熔盐氯化系统中的固含物。固含物少有利于熔盐氯化各工序内的物料流动和矿浆泵返矿的稳定运行。

图6 控制技术实施后淋洗罐内固含量的变化情况Fig.6 The change of solid content in leaching after the implementation of control technology

熔盐氯化系统中淋洗工序的固含量控制效果明显,使得后续工序中TiCl4中的固含量也得到了较好的控制。沉降控制措施实施后,粗TiCl4中固含量控制情况如图7所示。

图7 控制技术实施后粗TiCl4中固含量的变化情况Fig.7 The change of solid content in crude TiCl4 after the implementation of control technology

从图7可以看出,固含量控制技术措施实施后固含量得到了有效控制,粗TiCl4中的固含量平均值下降到9.47 g/L,在4~15 g/L之间波动,波动范围相对减小。粗TiCl4中的固含量低,有利于氯化工艺的平稳运行和精制的稳定生产。

4 结 论

(1)通过对熔盐氯化全流程中固含量进行调查,掌握了各工序固含量的变化规律。调查结果表明,淋洗罐内的固含量平均值为366.27 g/L,粗TiCl4中的固含量平均值为20.9 g/L,淋洗罐内和粗TiCl4的固含量偏高且波动大。

(2)根据调查结果,有针对性的提出了熔盐氯化欠氯反应技术、收尘温度控制技术、淋洗系统温度控制及沉降控制技术。固含量控制技术措施实施后,淋洗罐内固含量大部分控制在200 g/L以下,平均固含量为133.62 g/L左右;粗TiCl4中的固含量平均值为9.47 g/L,在4~15 g/L之间波动。通过以上技术的实施后,熔盐氯化系统中固含量降低效果明显。

(3)通过固含量控制技术的实施,解决了各工序中固含量偏高的问题,有效降低了粗TiCl4固含量,为TiCl4精制的稳定运行和产能的提高效奠定了基础。