升膜蒸发海水淡化实验研究❋

2019-01-04武永宾

武永宾, 李 艳, 闫 哲, 张 继

(中国海洋大学工程学院,山东 青岛 266100)

全球淡水资源不足,寻找新的安全高效持久的净水方法已经成为人们日益关注的问题,海水资源丰富,从海水中获取淡水资源是一种稳定的获取优质淡水的供应途径,并且对天然淡水生态系统损害较小,是解决淡水资源缺乏的最具前景的方法之一[1-2]。海水淡化理论能耗很低,目前由于技术水平实际所需能量远远大于理想条件,说明海水淡化在降低能耗方面有很大潜力[3]。蒸馏法是一类历史悠久、种类多样及商业价值巨大的海水淡化方法。横管降膜蒸发是1970年代发展起来的一项蒸馏淡化技术。薄膜蒸发的两侧均有相变,同时传热管外侧液体的膜状流动有利于蒸汽与液相尽快分离[4-5]。横管降膜蒸发器设计的主要困难是要克服喷淋管点状分布带来的膜厚不均匀问题,维持管壁的完全湿润,确保加热表面没有干燥区。而竖管升膜海水淡化装置,是在垂直管中蒸发的溶液从管下部进入,在上升的过程中被加热,形成了气液两相流,最后形成了环状流动[6-7]。竖管升膜蒸发器的特点是不需要把料液用泵输送到上部,而是以加热蒸汽的热能转化为动能,带动液体上升。由于液柱的静压和两相流动的阻力,在管的下部沸点升高较大,因此需要提高加热蒸汽的温度和压力,这是竖管升膜蒸发器的缺点。有文献研究使管外液膜分布更薄从而获得更高的换热系数,Gonda[8]设计了波纹板蒸发器来实现薄液膜的蒸发,Rojas[9]对管内带微槽的水平管进行了升膜实验,获得此类管的换热系数分布。亦有研究者从微小尺度出发探究更高效、适用范围更广的海水淡化方法,Kim[10]利用微流控芯片实现从一个通道进入盐水后从两个通道分别获得淡水和盐类,而Cohen-Tanugi[11]和Tofighy[12]分别以纳米级通道单层石墨烯和碳纳米管来实现海水淡化,使盐类和淡水分离更直接彻底。

水平微槽管升膜欠热蒸发可以强化传热[13-15],本文利用水平管升膜蒸发,基于水平管升膜使得管表面液膜更薄更均匀,省去泵送液料所需泵功的特点设计了水平微槽管升膜蒸发海水淡化装置,通过能效实验和理论计算,获得了不同热流密度下升膜管外温度分布、结晶率、淡水产量及淡化能耗等参数,以求利用低温余热水平微槽管升膜海水淡化可以产生较好的综合经济效益,为升膜海水淡化的工程应用提供参考。

1 实验系统结构

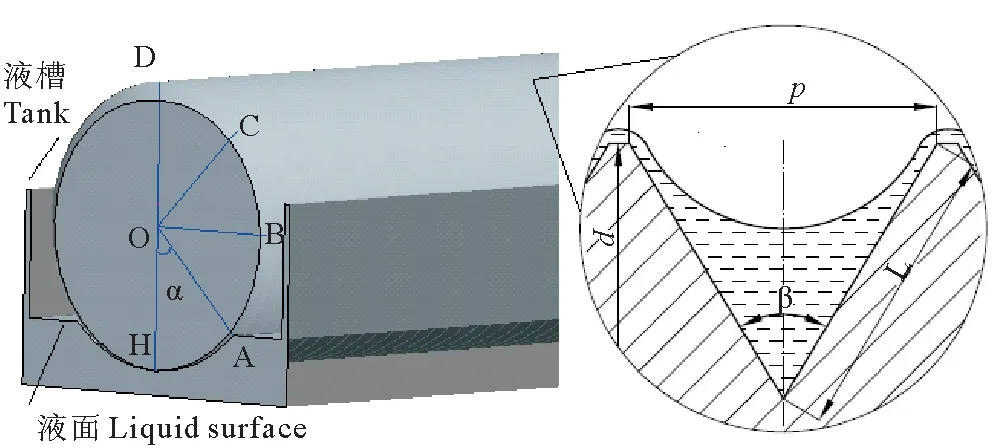

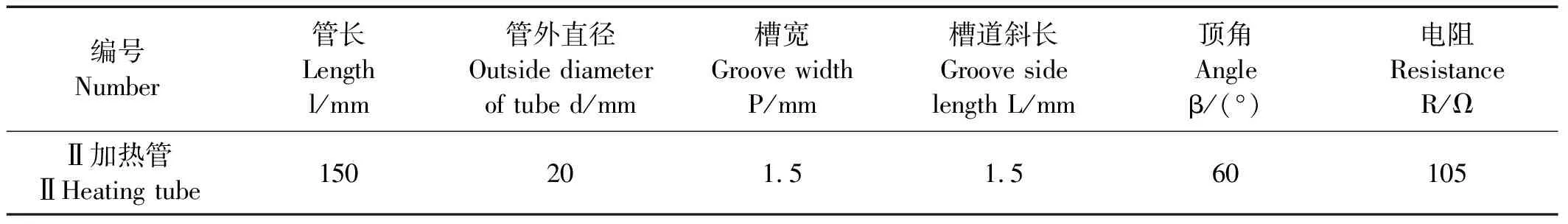

所谓水平管升膜蒸发就是指管底部与溶液液面相切或微微浸入时,由毛细力、润湿力、温差和气泡运动驱动等克服重力,液体自下而上,在管壁面形成薄液膜蒸发的现象。单效升膜海水淡化循环过程见图1。该升膜海水淡化装置蒸发过程平缓,无需采用传统热法蒸馏海水淡化系统中的捕沫器;蒸发室为直径220 mm,长度180 mm PMMA材质的封闭筒体;水平微槽管是由304不锈钢薄壁管加工周向微槽;内置加热棒,保持同心,环隙间填充高导热性的金刚砂,端部采用耐高温胶密封防止渗水。不锈钢管铠装K型热电偶焊接到管壁上,并确保测温头全部埋入管壁中,防止测温失准。本实验直接延长热电偶电极丝作为引出线,链接数据采集系统,实验中为防止强电磁场产生的常模噪声误差,需要确保热电偶引出线远离强电动力线;同时采用屏蔽接地的方法以防止真空泵等旋转设备运行而带来的静电噪声的干扰。加热管尺寸具体参数见表1。冷凝器中换热盘管足够长,负压靠真空泵获得,真空泵流量为120 L/min。一般海水淡化盐浓度质量分数变化范围为3%~6%,本实验采用蒸馏水和标准氯化钠配置质量分数为3.5%的盐水代替海水。盐水按照《电导率仪的试验溶液氯化钠溶液制备方法GBT27503-2011》制备,并由精度为±0.5%FS电导仪测量其准确浓度。

(1.止回阀Check valve;2.流量计Flowmeter;3.水阀Water valve;4.止回阀Check valve;5.真空泵Vacuum pump;6.冷凝器condenser;7.浓盐水泵Concentrated brine pump;8.蒸发室Evaporation chamber;9.微槽加热管Micro grooved heat pipe.)

2 水平微槽管管壁特性与系统能效实验

2.1 管壁温度分布

水平管升膜海水淡化蒸发装置是如图2所示的结构,水平微槽加热管部分浸入液体,选用编号为Ⅰ和Ⅱ的两种尺寸的加热管分别进行升膜蒸发实验,观测管壁温度变化情况,分别在槽道A、B和D等位置布置多个K型热电偶测量不同热流密度条件下的槽道壁面平均温度,定义水平管与液面接触点与管圆心连线在竖直方向的角为液位角用符号α表示,即图2中∠AOH=45°、∠BOH=90°和∠DOH=180°位置。其中Ⅰ和Ⅱ管参数见表1,热流密度由下式求得:

(1)

图2 蒸发室中加热管壁面温度测点位置

表1 两种加热管参数

Ⅰ、Ⅱ加热管在变压器调压后分别在不同热流密度条件下运行1 h,管壁温度分布见图3:

((a)Ⅰ加热管45°管壁;(b)Ⅱ加热管45°管壁;(c)Ⅰ加热管90°管壁;(d)Ⅱ加热管90°管壁;(e)Ⅰ加热管180°管壁;(f)Ⅱ加热管180°管壁。(a)45° wall of tube Ⅰ;(b)45° wall of tube Ⅱ;(c)90° wall of tube Ⅰ;(d)90° wall of tube Ⅱ;(e)180° wall of tube Ⅰ;(f)180° wall of tube Ⅱ.)

图3 Ⅰ和Ⅱ管壁不同位置不同热流密度下平均温度变化情况

Fig.3 TubeⅠand Ⅱvariation of average temperature at different positions of wall with different heat flux density

通过以上多个热流密度的升膜蒸发实验知道,Ⅰ加热管和Ⅱ加热管在微槽管管顶,管壁温度均出现跳动及持续升高,一方面是受持续电加热影响,另一方面考虑升膜的液膜没有到达管顶导致热量堆积。Ⅰ、Ⅱ加热管管壁温度分布差值均随热流密度的增大而增大,微槽槽宽较大的Ⅱ管由低热流密度温差2 ℃增加到7 ℃,尤其管壁90°与180°之间的差值增加显著,温升受热流密度影响敏感;Ⅰ管由初始低热流密度时1 ℃温差,小幅升到高热流密度时的2 ℃温差,温度分布较Ⅱ管均匀。另外,理论上微槽道管升膜换热系数与热流密度及槽道尺寸的关系[16]:

(2)

其中:h为管外总换热系数,W/(m2·℃);ATatol为换热面积;D为槽道深度;P为槽道节距;ΔT为过热度;Tw为壁面温度;T∞为环境温度。该公式说明微槽管的换热系数与槽宽和温差有直接关系。若壁面各处热流密度qb均匀是的,蒸发率随槽道圆心角变化[17]:

(3)

整理上式有:

(4)

其中:L为槽道斜长;Ph为槽顶宽;φ为坐标。该公式表明微槽道的换热系数与槽道尺寸及热流密度有关且当汽化潜热恒定时热流密度越大槽道的换热系数和蒸发率越大。由实验和以上公式分析知不同尺寸槽道加热管受热流密度影响改变管壁温度分布,实质就是升膜的高度和液膜的厚度对蒸发的影响。

2.2 升膜海水淡化能效测试

实验过程中,获得单位质量淡水的能耗由下式给出[18]:

(5)

其中:QH为热源功率;mD为蒸馏水质量;ΔTPH为预热温升。在27 kPa压力下,取沸点升[18]ΔTBPE=1 K ,蒸发热[19]Δhv=2 345 kJ/kg,海水比定压热容[20]cp=4 kJ/(kg·K),蒸发时,液膜层中的温度从壁面到液膜自由表面呈线性变化,壁面液膜很薄[21],近似认为液膜温度即为壁面温度。实验能耗值由系统淡水产量与输入能量之比所得。

表2 Ⅰ管计算条件

表3 Ⅱ管计算条件

图4 不同热流密度下产水单位能耗

由图4可知,产水单位能耗实验值与计算值在不同热流密度情况下误差不同。能耗较低的Ⅰ微槽加热管由低热流密度时能耗误差36.8%降到高热流密度是能耗误差9.4%,这是由于低热流密度下,蒸发过热度小,升膜蒸发缓慢,淡化装置系统自身显热增加较大,导致蒸发较少;较大热流密度条件下,液体过热度较大,气液两相压力差较小蒸发速率较快,系统很快进入蒸发稳定阶段,蒸发量大。

结合Ⅰ、Ⅱ管管壁温度分布与系统能耗实验可以得出同一热流密度下,同一类型的微槽加热管槽道位置越高的点壁面温度越高;不同热流密度下,该类型微槽加热管壁面圆心角越大温差越大;同一热流密度下微槽加热管截面尺寸越小,管壁面温度分布越均匀,蒸发系统能耗越低。

Ⅰ管在最高热流密度升膜实验过程中,使用Fluke TIS45热像仪分3个时间点检测淡化装置外表面温度分布,在系统启动5 min后开始第一次检测,30 min第二次检测及60 min第三次检测。由于端面布置进水管、压力表、热电偶密封块、出汽口、电源线进口等,加护隔热层困难,所以是主要检测面。

(A. 蒸发室仪表端面开机5 min温度分布;B. 蒸发室仪表端面开机30 min温度分布;C. 蒸发室仪表端面开机60 min温度分布;D. 蒸发室底端面开机5 min温度分布;E. 蒸发室底端面开机30 min温度分布;F. 蒸发室底端面开机60 min温度分布。A. Evaporation chamber instrument meter end face 5 min temperature distribution;B. Evaporation chamber instrument meter end face 30 min temperature distribution;C. Evaporation chamber instrument meter end face 60 min temperature distribution;D. Evaporation chamber instrument end face 5 min temperature distribution;E. Evaporation chamber instrument end face 30 min temperature distribution;F. Evaporation chamber instrument meter end face 60 min temperature distribution.)

图5 淡化装置外表面温度分布图

Fig.5 Temperature pattern of Outside surface of desalination device

图5为蒸发室两个端面在开机运行5、30和60 min温度分布情况,1 h内平均温度分别为50.5和40.3 ℃,由下式计算散热损失热量:

Ql=AdhaΔTt。

(6)

其中:Ql为散热损失热量;Ad为端面面积;ha为换热系数;ΔT为换热温差;t为换热时间。而ha由Nu=0.15(Ra)1/4及Nu=had/λ求得(Nu为努赛尔数,Ra为瑞利数,d为特征尺度)。通过计算端面在实验过程中对环境的换热量,重新求解Ⅰ管升膜淡化海水能耗的实验值,实验值与理论值误差降低到8.1%。此次没有分析浓盐水的温升带走的能量及蒸汽被加热损耗的能量。

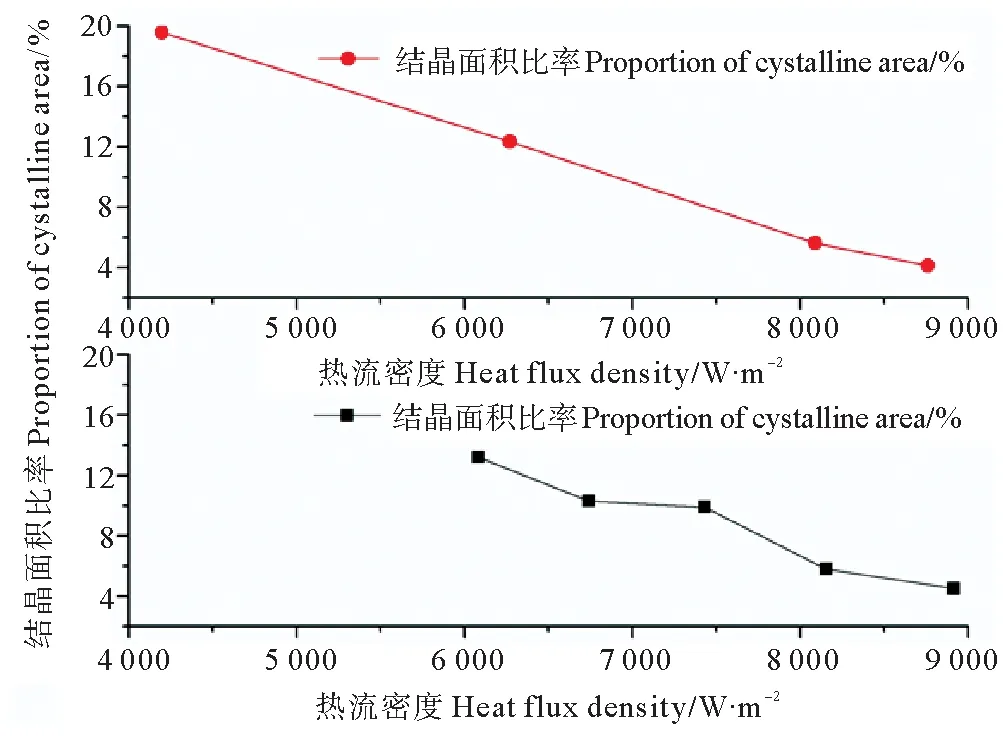

2.3 管壁结晶率与热流密度的关系

管壁结晶率就是加热蒸发试验结束后加热管外表面被氯化钠固体覆盖面积与加热管外表面的比值。试验结束后观察加热管结晶情况,发现加热管结晶部分从微槽底部到微槽顶端均被氯化钠固体覆盖,这样微槽加热管结晶面积问题可以近似成光滑圆管外表面结晶面积问题。结晶面积与加热管外表面积之比,即为结晶面积比率。

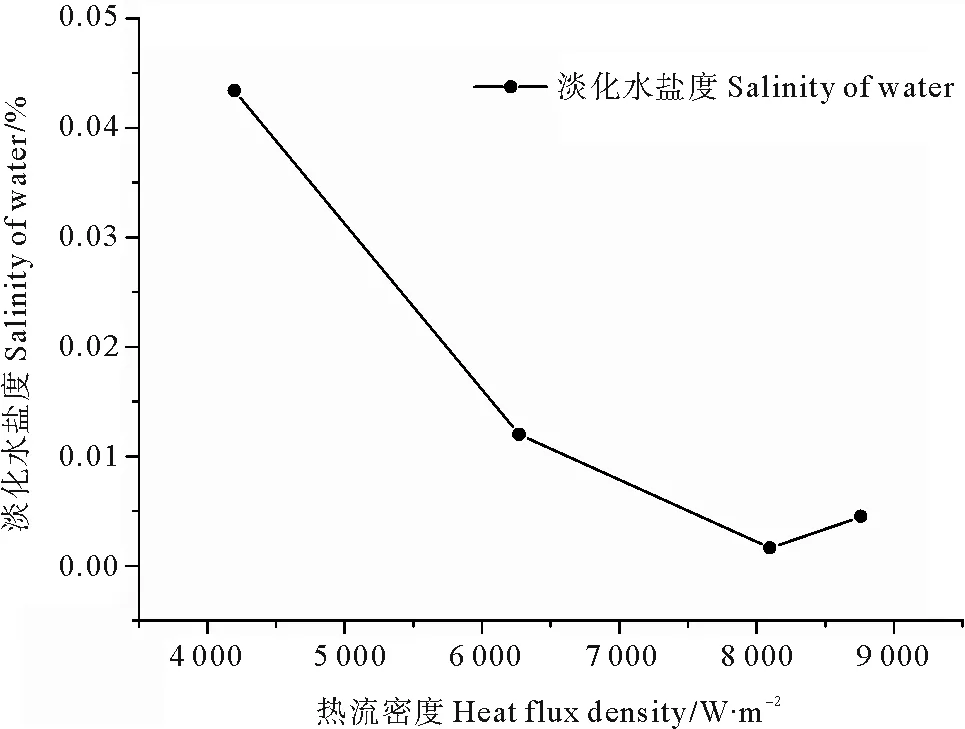

结晶是导致海水淡化效率降低甚至失效的重要原因。图6所示热流密度在6 000 ~9 000 W/m2时,水平微槽管管外结晶面积随着热流密度的增大越来越小。结晶方式是从管顶部逐渐向下扩展累积。氯化钠结晶面积减小,是由于水平微槽管结构自身的自洁能力和高热流密度下流动的连续性及低压蒸发溶液沸点的改变,此外在高热流密度条件下升膜蒸发过程中液膜蒸发后稀溶液能及时补充到蒸发区域,对盐类的析出起到了抑制作用。微槽道的蒸发换热和结晶问题是一项复杂的过程,涉及槽道结构尺寸、流体物性、流体状态等因素,这些因素与沸腾特性的关联还有待进一步研究。该实验无捕沫器的升膜海水淡化淡水水质的TDS(总溶解固体)最低可以达到24 mg/L,而一般认为当水中盐分含量低于500 mg/L时是适合饮用的(见图7)。

图6 不同热流密度下开机运行3 600 s后加热管外表面结晶面面积变化情况Fig.6 The change of the surface area of the outer surface of the heating tube after 3 600 s operation under different heat flux

图7 淡化水盐度随热流密度变化情况

2.4 液位高度对蒸发能力的影响

对于低能耗的Ⅰ加热管,分别在热流密度6 000、7 000、8 000、9 000和10 000 W/m2下选择18°、45°、60°和90°液位,在常压下测试20 min升膜实验对盐水的消耗量,获得蒸发能耗数据点后分别用OriginPro软件的Asymptotic(y=a-b×cx)和Allometric(y=axb)两种方法拟合。

由图8中所示液位角为45°时,单位质量淡水的能耗从4 100 kJ/kg逐渐降低至3 800 kJ/kg能耗值均低于另外三个液位角相应热流密度对应的能耗值;图8a、b中拟合图线均显示不同液位角随热流密度增大能耗值减小程度不同,90°液位角能耗值变化明显,45°液位角能耗变化程度小;对比图8a、b ,可以发现拟合程度较好的图8a中液位太大(90°)或者太小(18°)时,热流密度对能耗的影响是非线性的。液位角直接体现加热管浸入水面深度,是影响海水淡化效率的一个重要参数,浸入过少也就是液位角太小,导致升膜高度不够,加热管对空间散热加重;浸入过多就是液位角太大则向底部溶液散热过大,所以在升膜海水淡化中需要选取合适的浸入深度。

图8 不同液位下蒸发能耗随热流密度变化情况

3 结语

水平微槽管升膜蒸发这类结构在吸收制冷方面[22]已有应用,说明它良好的换热节能特性。本文通过实验得出:随着热流密度的增加产水能耗逐渐下降,实验淡水产水能耗最低测得3 631 kJ/kg,与理论值对比误差为9.4%,通过分析系统散热损失误差降低至8.1%;相同热流密度时微槽槽道较小时蒸发能力较高;升膜蒸发时液位不宜过高或过低,液位过低导致升膜高度不够,加热管对空间散热加重,而液位过高则向底部溶液散热过大,应该选取合适的浸入深度,45°为宜;管外结晶面积随热流密度的增加而减少;升膜蒸发所产淡水盐浓度较低。水平微槽管用于低压海水淡化时,热流密度越大海水浓缩倍率越大,热能利用率越高,槽道结晶面积越小,在饱和温度已知,设备仪器可承受的热负荷下,适当提高热流密度有利于蒸发换热,并且可以为多效低温多效海水淡化提供参考依据。

符号说明:

Al槽道自由液面下方的换热面积,m2;

ATatol换热面积, m2;

D槽道深度,mm;

h管外总换热系数W/m2·℃;

我院2016年5月--2017年9月收治的64例行口腔修复患者,按照随机数字表法分为实验组和对照组,每组患者32例。实验组:男16例,女16例,年龄42-76岁,平均年龄(58.5±14.5)岁,病程1-5周,平均病程(2.5±0.5)周;对照组:男17例,女15例,年龄43-78岁,平均年龄(60.5±15.5)岁,病程1.5-5周,平均病程(3.25±0.75)周。将两组患者基本资料进行精细对比分析,差异不明显(P>0.05),具有临床可比性。所有患者均自愿入组并签署知情同意书。

L槽道斜长,mm;

Nu努谢尔特数;

P槽道节距,mm;

Ph槽顶宽, mm;

R电阻,Ω;

Tw壁面温度,℃;

T∞环境温度,℃;

ΔT过热度,℃;

U电压,V;

φ坐标,°;

θ0初始角,°;

λ导热系数,W/m·℃。