论提升AGM蓄电池耐振性方法

2019-01-04陈东

陈 东

(上海汽车集团股份有限公司商用车技术中心,上海 200438)

AGM蓄电池为了增强极柱的耐腐蚀性,一般在极柱中添加锡合金,但是锡的合金材质偏软,强度较低。极柱的铅圈需要固定线束,对强度有要求,因此采用的是铅锑合金。当极柱和铅圈在铸焊时将两种材料进行熔合,但是因为极柱为铅锡合金,铅圈为铅锑合金,两种材料熔合时,熔合度不好,容易发生断裂。一般情况下不会发生断裂,但是当整车的振动量过大时,容易发生极柱断裂的问题。本问题就发生在笔者所开发的一款大型SUV车型上。

1 极柱失效案例

笔者在上汽大通某车型的开发中,在整车路试时出现整车突然断电的问题,此种情况对行车安全有着极大的影响。笔者通过对电池的解剖分析,发现蓄电池极柱断裂了,如图1所示,此案例在业内极其少见。

图1 蓄电池极柱断裂

2 整车振动量分析

针对于笔者遇到的蓄电池极柱断裂的问题,因为在行业内极其少见,笔者首先进行了整车振动量采集分析。

2.1 振动时域分析

通过在整车路试中进行数据采集,选取了典型工况,比利时工况。在比利时路上,蓄电池X向振动加速度高达5.2 g,超出标准3 g。图2为蓄电池振动时域图。但是整车开发已到OTS路试阶段,并且整车也无相应优化措施,只能从蓄电池上进行加强。

图2 蓄电池振动时域图

2.2 振动时频域分析

目前整车上的振动都属于随机振动,为了更好分析振动情况,进行了频域分析,如图3所示。

图3 蓄电池振动频域分析

2.3 振动分析

从整车振动采集分析上看,蓄电池振动已超出设计标准,并且属于随机振动。目前蓄电池的标准中均采用的是定频的振动,并且只有Z方向的振动,因此需要采用其它振动试验方法对此问题在台架上进行复现,然后进行解决及验证。我们通过对频域信号进行分析,做出其功率谱密度曲线,然后乘以一定的倍数,得出的数据见表1。

表1 振动功率谱密度表

通过对比功率谱密度表,发现其与EN50342-1-2015版标准中的振动等级V4标准 (表2)极为相像。为了验证覆盖更多的车型,因此决定采用EN50342-1-2015版标准中的振动标准作为验证的标准。

表2 EN50342-1-2015振动等级V4功率密度表

3 改进方案及验证情况

3.1 改进方案

针对于蓄电池极柱强度的加强,有如下3种措施。

1)措施1:加长焊接深度,将极柱焊接深度由5~7mm提升至8~10mm。

2)措施2:更改极柱的锡含量,将锡的含量由3.5%提升至4.4%,让极柱和铅圈更好地熔合。

3)措施3:在集群处进行滴胶,固定集群,防止晃动,如图4所示。

图4 集群加胶

3.2 改进方案设计

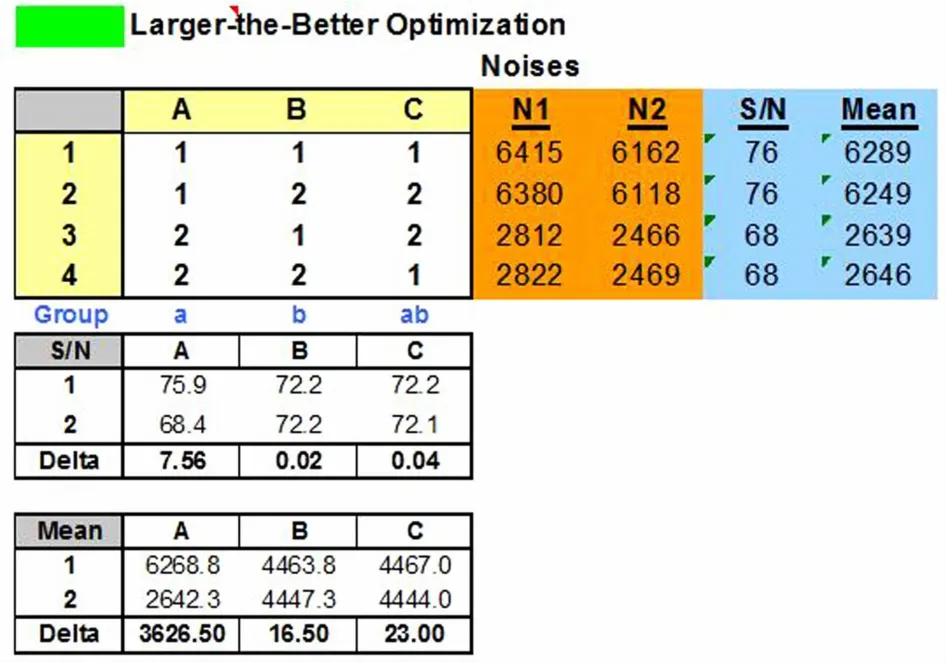

因为改进方案有3种,3种都有不同的水平,如果同时使用,会产生不同组合。为了找出最优的组合,进行了普式分析以优化方案,做出了4种组合,并加入温度噪音因子。

表3 优化方案设计

3.3 改进方案验证

按照3.2设计的方案,我们采用EN50342-1-2015进行了验证,并且加入噪音因子温度。N为噪音因子,N1为25℃,N2为70℃,A代表焊接深度,B代表锡含量,C代表加胶。验证结果见表4。

通过验证结果做出正交图查看SN和β,如图5所示。

从图5a来看 (S/N),信噪比越大系统越稳健,所以选择A1,B1/B2,C1;从图5b来看 (β),β越大效果越好,所以选择A1,B1,C1。综上最优选择是A1,B1,C1:焊接深度9mm+含锡量4.4%+点胶工艺。但是从图形上看,对振动强度影响最大的因子为焊接深度因子。考虑到更改成本,最终选用增加焊接深度的方式。

3.4 改进方案实车验证

笔者将改进后的样品进行了整车路试,改进后的样品可以完成完整的整车耐久路试,证明改进有效成功。

图5 SN和β分析

表4 验证结果

4 结论

本文结合笔者遇到的整车路试过程中出现的蓄电池极柱断裂的问题,采用了DFSS问题分析的思路和相应的分析工具,最终找到了最关键的因子,并且成功解决了问题。以最小的成本,找到最优的解决办法,值得推广。