无刷电机试验驱动设备的优化设计

2019-01-04谢智强

谢智强

无刷电机试验驱动设备的优化设计

谢智强

(贵阳万江航空机电有限公司,贵州 贵阳 550018)

无刷电机以其寿命长、可靠性高,已广泛应用于机电行业。无刷电机进行试验时,在驱动方面不同于有刷电机,需要专门定制驱动设备,传统的无刷电机驱动设备体积大、质量大、操作和维修复杂、不便于携带。为了改变此现状,需要设计一款体积小、质量轻、操作简单、维修方便、便于携带的无刷电机试验驱动设备。通过对无刷电机工作原理的识别,重新设计工作供电、极限信号处理、工作时间处理、技术参数输出等模块,实现了对无刷电机驱动设备的优化设计,为其他驱动设备设计提供了参考。

无刷电机;驱动设备;电路板;人机面板

随着无刷电机在机电产品应用范围逐渐扩大,无刷电机驱动设备的应用也越来越广,传统的无刷电机驱动设备在使用时经常发生如下问题:①价格高,采购数量少,无法满足批量生产要求;②人机面板复杂,如图1所示,不容易掌握操作要领,需多次反复培训;③内部由集成电路板组成,使用方无法修复,每次设备损坏,都需返承制方,平均维修周期两三个月,维修周期长,影响生产;④维修费用高,每次维修需耗费大量资金。

为了解决上述问题,急需设计一款体积小、质量轻、操作简单、维修方便的无刷电机驱动设备。

图1 传统的无刷电机驱动设备

1 概述

无刷电机产品工作时,需要通过驱动设备对产品控制器相应线路供电,通过控制器驱动电机旋转,当到达产品极限位置时,安装于产品上的磁极就能感受到相应极限位置的霍尔元件,两者反应后即会反馈给控制器一个极限信号,产品就会在相应的极限位置上停止运行。

传统的无刷电机驱动设备的功能就是通过控制器给产品供电,同时输出产品极限信号、工作电压、工作电流、工作时间供监测,用于判断产品工作是否正常。以下以一款无刷电机产品为例,介绍无刷电机驱动设备优化设计。

2 无刷电机驱动设备需求识别

现以某无刷电机驱动的机电产品为例,识别驱动设备的需求。产品接线原理如表1所示。

表1 产品接线定义

产品插头处各引脚接线原理 引脚号引脚定义接线运行方式 A+28 V长供28 V直流电源 B+28 V当接通28 V直流正电时,顺时针旋转(电机输出轴看) C+28 V当接通28 V直流正电时,逆时针旋转(电机输出轴看) DGND接电源负线 E顺转极限信号顺时针(输出轴看)极限位置 F逆转极限信号逆时针(输出轴看)极限位置 G故障信号当产品出现异常现象,该针脚输出高电平 H空脚无插针

通过分析产品的接线原理和技术要求(如表2所示),无刷电机产品驱动设备必须具备以下功能,才能够实现对产品的正常操控:①试验驱动设备与产品之间的连接电缆针脚定义符合表1;②驱动设备必须设有28 VDC输入电压接线柱,电压工作范围应覆盖产品电压范围,按表1供电逻辑对产品,接插件中A,B,C插针提供产品工作所需电压;③可根据极限反馈输出信号显示极限位置,应具有极限信号反馈信号灯;④驱动设备给定电压精度在0.05 V范围内,显示精度应达到小数点后2位;⑤可控制产品进行停止/运行操作;⑥可直接对产品工作电压进行调节操作;⑦能实时反馈出产品故障信息,当产品正常时,故障信号反馈灯不亮,当产品异常时故障反馈信号灯发亮警告。

综合以上要求,无刷电机驱动设备至少需包含以下模块,如图2所示:①产品基本供电模块。根据表1给产品相应针脚提供稳定的直流电压,使产品实现基本的运行工作。②极限信号处理模块。针对产品极限信号的输出针脚E/F针脚,当产品在非极限位置时,两个针脚相对于产品内部是高阻状态,相当于断路。到达开/关极限位置时,产品内部相应E/F针脚剩下1 kΩ电阻。③工作时间处理模块。在处理完极限信号的基础上,用极限反馈信号来控制产品工作时间的暂停,以方便操作者观看、记录工作时间。④技术参数输出模块。输出显示产品各个技术参数。

表2 产品各技术参数要求

序号技术内容技术要求 1工作电压28 V直流电压 2工作电流不大于1 A 3工作时间20 s±5 s 4极限信号应有极限反馈信号 5故障信号无故障反馈信号

图2 驱动设备功能模块

3 功能模块设计

3.1 产品基本供电模块

产品基本供电模块电路图如图3所示。

图3 产品基本供电模块电路图

产品常供电源为28 VDC,工作电压范围为20~32 VDC,可直接由直流电源箱提供。

根据表1中产品各针脚定义,初步制定的产品基本电路如图3所示,其中,S1为电源箱两档总开关,SM为产品顺转/逆转/空置三档开关,L1/L2/L3分别为产品的逆转极限信号灯、顺转极限信号灯、故障信号灯。按照该原理图连接好驱动设备原始电路,使用电缆线将产品连接至该驱动设备,基本功能能够实现,产品运转正常,但产品的两个极限信号灯不发亮,其原因为产品到达极限位置时,两个极限信号插针E/F内部串联了一个1 kΩ的电阻,该电阻分压严重,导致信号灯不能发亮,因此使用该电路无法输出极限信号。

3.2 极限信号处理模块

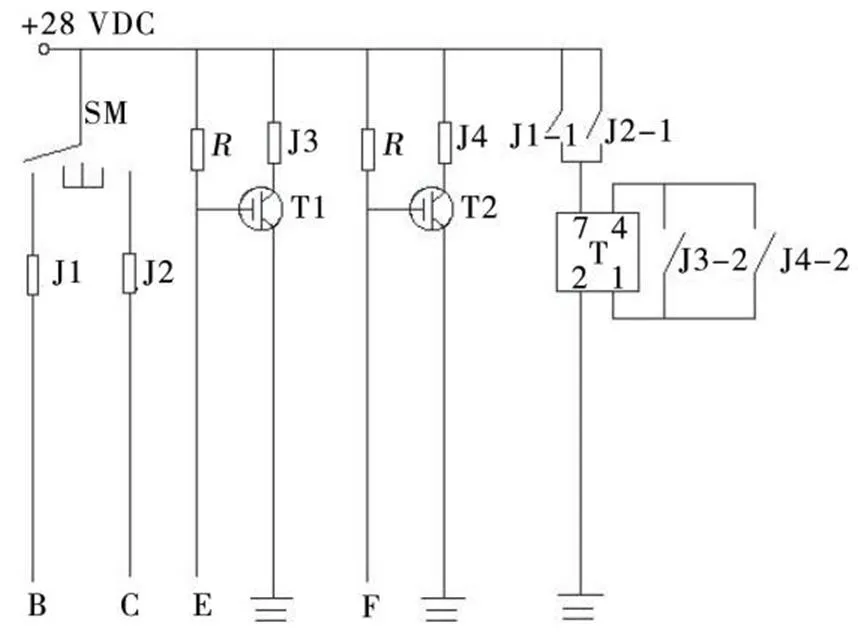

产品的极限信号与一般产品的极限信号最大差别在于到极限位置时,该产品内部有一个1 kΩ的电阻值,该电阻值既限制了信号灯的电压值,后续控制产品时间暂停时又限制了时间模块上的控制单元,因此,本文提出另一种极限信号处理方式如图4所示。

图4 极限信号处理模块电路图

两个极限信号处理模块工作原理相同,本文只叙述E脚信号模块,F脚相同。电源28 VDC的选择是为了利用产品工作电源,不外加多余电源处理模块。为串联电阻,J3、J4为继电器,T1、T2为N沟道MOS管,L1、L2为LED灯。各个电子元器件的选择如下。

T1=T2,额定开启电压3 V即可完全触发。

此处综合取值额定开启电压和实际开启电压,取8 kΩ即可。J3、J4取工作电压为24 V触发继电器,L1、L2取工作电压为24 VDC的LED灯。

该信号处理模块工作原理如下所述:以E脚引线为例,当产品达到极限位置时,由于串联电阻R和产品内部电阻内的分压作用,使MOS管分压为3 V,该3 V电压触发MOS管g极,d和s极导通,d和s极的导通使继电器J3触发该继电器常开触角J3-1吸合,吸合后信号灯所在电路构成回路,信号灯亮。若不在极限位置,内高阻,E脚内部等于断路,无法触发MOS管导通,继电器J3不通电,常开触角J3-1无法吸合,L1灯不亮。综上所述,该极限信号处理模块电路能完全实现信号的反馈。

3.3 工作时间处理模块

工作时间处理模块的电路如图5所示,其中J1、J2和J3、J4为同样继电器。T为时间继电器,该时间继电器上2和7引脚为电源功能,1和4引脚接通为暂停功能。其他元器件前面已作叙述。

图5 工作时间处理模块电路

该模块工作原理为:利用开关SM控制J1、J2通断,J1、J2通断控制时间继电器电路上的J1-1、J2-1的吸合,以此来控制时间继电器的通电。以E脚引线为例,当产品达到极限位置时,由于串联电阻和产品内部电阻内的分压作用,使MOS管分压为1.3 V,该1.3 V电压触发MOS管g极,d和s极导通,d和s极的导通使继电器J3触发该继电器常开触角J3-2吸合,吸合后信号灯所在电路构成回路,信号灯亮。若不在极限位置,内高阻,E脚内部等于断路,无法触发MOS管导通,继电器J3不通电,常开触角J3-2无法吸合,时间继电器不暂停。综上所述,该工作时间处理模块电路能完全实现时间的输出。

3.4 技术参数输出模块

试验驱动设备具备工作电压、工作电流、工作时间、极限信号灯、故障信号灯输出显示。按照以上模块电路连接好后,以上技术参数应能输出显示。

3.5 其他模块

用一个单刀双掷开关S1实现电源的通断;用一个单刀三至开关SM来实现控制产品左转/右转/空置三档;用一个LED灯串联至产品G端电缆引出线上,用以检测产品的故障情况;驱动设备上需安装一个电缆连接插座,方便与产品电缆相连接。

4 制作与调试

根据以上各功能模块,形成试验驱动设备的原理如图6所示,设备实物如图7所示。小型化后,驱动设备所需零/元器件采购渠道畅通,按照原理图进行连接和装配。最终调试时,拨下“给零”开关,但给定电压不能显示0 V,而是0.07~0.1 V。通过调节表头后面的小螺钉,此问题得到解决。

图6 驱动设备原理图

图7 小型化驱动设备成品

5 成果及结论

经过多次测试,驱动设备优化后的功能完全满足设计要求:①各个电子元器件使用正常,输出显示正确无误;②电压表头显示精度应达到小数点后2位,显示数据比较稳定;③经检测,在产品工作信号范围(20~32 V)内,表头精度最大误差±0.04,满足产品调试需求。④顺转/逆转正常使用;⑤时间继电器功能正常;⑥综合故障、极限信号灯显示正常。

目前,经优化设计驱动设备已投入使用,操作者反馈使用效果良好,检测结果满足使用需求。经优化设计驱动设备单台成本低、结构较简单、易维护、使用方便、维修简单、维修成本低,缩短了维修周期,降低了维修成本,对其他类型的电气驱动设备小型化设计有一定的参考价值。

[1]童诗白,华成英.模拟电子技术基础[M].第4版.北京:高等教育出版社,2006.

[2]王远.模拟电子技术[M].北京:机械工业出版社,1994.

[3]郑佳龙,王小海,章安元.模拟集成电子技术教程[M].北京:高等教育出版社,2002.

[4]朱正涌.半导体集成电路[M].北京:清华大学出版社,2001.

[5]杨素行.模拟电子技术简明教程[M].第2版.北京:高等教育出版社,1998.

2095-6835(2018)24-0028-03

TH133.3

A

10.15913/j.cnki.kjycx.2018.24.028

谢智强(1977—),男,高级工程师,长期从事各类阀门产品及各种类型减速器的研发工作。

〔编辑:张思楠〕