PDC钻头在三叠系泥岩钻进过程中的技术问题及对策研究

2019-01-03范晓东

范晓东

摘 要:为了提高PDC钻头在ZK7057钻孔三叠系泥岩中的工作效率,减小钻头的切削磨碎程度。本文根据PDC钻头在现场使用的情况,分析钻头在三叠系泥岩进尺缓慢的原因,并提出改进措施。结果表明:由于目的层疏松砂岩、砂砾岩和软煤造成取芯困难,孔壁稳定性差,引起自然事故频发,三叠系泥岩致密造成钻进困难,复合片的异常消耗导致钻速降低,吸附的岩粉清洗不及时导致进尺缓慢.,建议在以后的钻进工作中使用屋脊片(V型)复合片钻头进行工作。通过对复合片进行表面抛光处理,改造复合片的齿形结构,增强复合片胎体的抗冲击韧性和抗弯强度,增大复合片钻头水路空间来提高PDC钻头在三叠系泥岩中的钻进速度。

关键词:PDC钻头:三叠系泥岩;钻孔取芯;屋脊片;复合片

1.引言

ZK7057孔是伊犁南缘中西段项目近年来在铀矿地质勘查中施工的最深钻孔。该孔设计孔深llOOm,井型为垂直井,目的层为三叠系中上统小泉沟群砂砾岩,要求除第四系外全孔取芯,主要使用PDC钻头进行钻孔钻进。

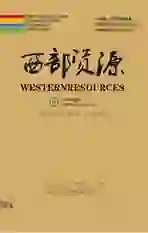

在钻孔取芯的过程中,由于第四系覆盖为力学不稳定地层,钻进时易发生孔壁坍塌、掉块卡钻和孔斜事故[1-2]。泥岩水敏为化学不稳定地层,钻进时易发生孔壁缩径、扩径和泥浆岩粉化,由此造成的后果是钻具和测井仪器下不去,增加了冲孔和扩孔的时间消耗,夹埋钻具,扩径处钻杆折断及钻杆断头贴近空穴壁[3-4]。在钻探承压含水的疏松砂岩时,可能会出现伴随有破坏孔壁的涌水或泥浆漏失。由于目的层多疏松砂岩、砂砾岩和软煤,也造成取芯困难[5]。

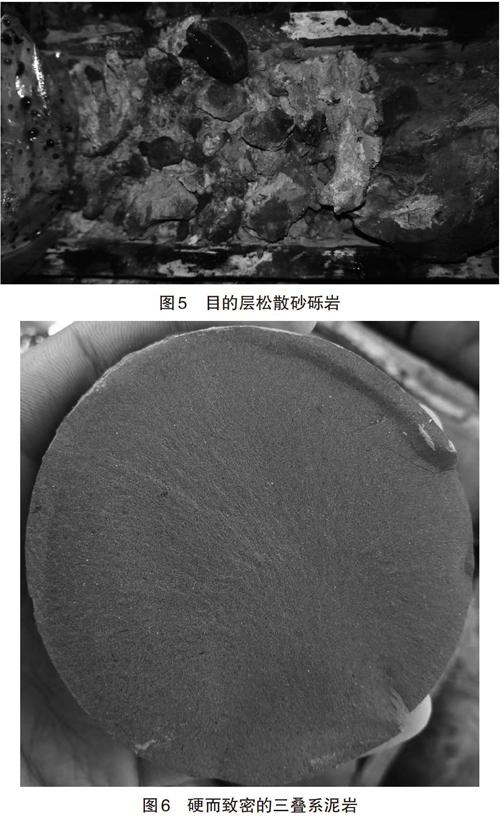

根据岩芯情况显示,800m以后深度大部分为泥岩,少量煤,砂岩填充,后期泥岩在一定的温度,压力条件下,孔隙度减小,胶结更加致密,弹塑性、研磨性极强;深部弹塑性泥岩上覆地层压力大,岩性致密,硬度大强度高,钻进时切削工具的研磨损耗大,造成碎岩困难、钻进困难[6]。合金钻进时效小于Im,石英砂岩研磨性强,合金钻头寿命和时效低于0.5m,造成PDC钻头的大量破坏[7]。根据PDC钻头的现场使用情况和三叠系泥岩进尺缓慢的原因分析,为了提高钻头在ZK7057钻孔工作区的钻进效率,有必要对PDC钻头进行改进。

2.ZK7057钻孔工作区简介

ZK7057钻孔工作区位于伊犁盆地洪海沟地区,为察布查尔锡伯自治县和新疆生产建设兵团六十七团管辖,距伊宁市50km—80km,县道和简易公路网状分布可达各乡和钻探施工区,交通便利。伊宁市与乌鲁木齐相距约700km。

ZK7057钻孔工作区位于山前冲击平原地带,地势较平缓,为大陆性北温带半干旱气候。钻孔揭露地层主要包括第四系、第三系和侏罗系,其中第四系为砂、砾、泥松散堆积,厚度220m—280m,可钻性6—8级;第三系为杂色泥岩,厚度30m—80m;侏罗系为泥岩、砂岩和煤互层,可钻性3—8级。据地质资料,中上三叠统小泉沟群为构造活动由强减弱,快速水进条件下形成的冲积扇一浅水湖相沉积。区域内白下而上可分三段,勘查区内由两个由粗而细的沉积韵律组成,总体缺少区域上的第三段和第二段的下部。仅在洪海沟地区揭穿小泉沟群,总体由厚大泥质类岩石和粗大砾岩组成。下段扇根相砾岩层不整合上覆于石炭系花岗岩之上,平均厚度56m,其上为厚约lOm的泥岩、泥质粉砂岩等泥质类岩石;上段的底部为厚约67m的砾岩、含砾砂岩,上覆厚度大于200m的浅湖相厚大泥岩、泥质粉砂岩和粉砂质泥岩,以夹薄层菱铁矿为特征。

ZK7057钻孔施工时间为2018年7月28日至2018年9月30日,施工周期62天,终孔孔深1101.86m,累计采取岩芯606.84m。井深结构:φ151-φ132-φ113-φ98,自311m开始取芯,取芯段孔径为φ113和φ98。

3.PDC钻头现场使用情况

ZK7057孔白311m取芯以来,一直采用φ113PDC复合片钻头单管取芯,使用常用的PDC钻头,在进入致密泥岩地层之前(800m之前),效率普遍较高,取芯情况良好。在钻遇致密泥岩之后钻速逐渐降低,钻头切削具磨损严重,严重时一回次需要更换一次钻头,在钻至890m~910m时,平均机械钻速低至0.2m/h,现场表现为进尺缓慢,甚至迟迟不进尺。三叠系泥岩地层厚度约200m,现场更换使用了多种形式的PDC钻头,更换多种切削具形式,使用过的有钻头有:普通圆片复合片钻头,尖齿复合片钻头,尖齿半圆对焊复合片钻头,锥形复合片钻头,阶梯式网片钻头,屋脊片(V型)复合片钻头,阶梯式屋脊片复合片钻头等,但总体效率较低,极大延长了钻井时间,严重影响钻井效率。在现场使用过的屋脊片(V型)、锥形、阶梯式屋脊片(V片)、尖齿半网对焊型PDC钻头如图1、图2、图3、图4所示。

4.PDC钻头三叠系泥岩进尺缓慢原因分析

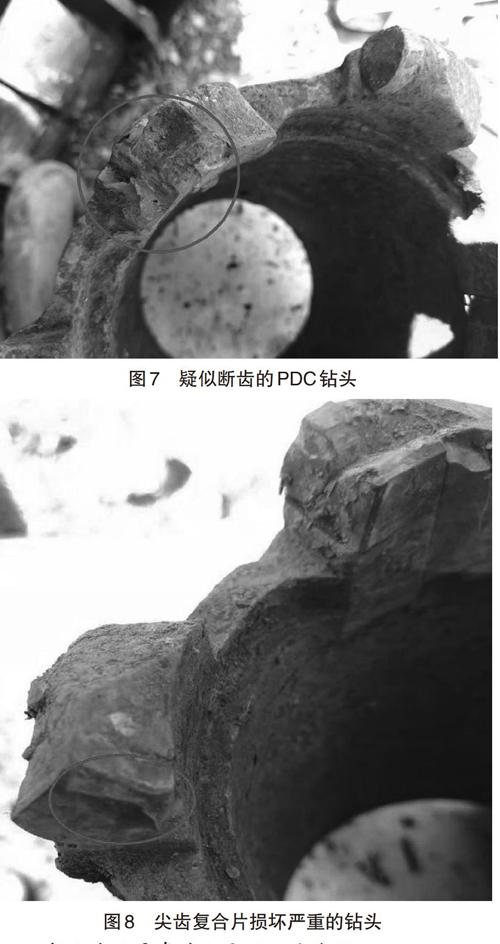

通过对现场使用过的钻头分析发现,较多的钻头表现为复合片异常磨损、消耗、断齿等原因可能导致的钻进缓慢;有部分钻头表现为钻头正常磨损,但进尺也缓慢;也有一些钻头表现为部分复合片少量磨损,其他复合片几乎不磨损,但同样进尺缓慢。PDC钻头三叠系泥岩进尺缓慢的具体原因有以下三条。

4.1致密泥岩造成钻进困难

地层中含有一定的硬夹层,易造成憋钻,钻头异常磨损、掉齿、断齿现象,导致钻头早期损坏,甚至使切削具失效[8]。大量的致密泥岩,研磨性很强,易对钻头保径和切削齿造成最坏。弹塑性很强,切削齿难以压人地层形成体积破碎,只能形成表面疲劳破碎,产生的细小岩粉颗粒极易吸附在钻头和切削具上,甚至造成钻头泥包,造成钻进困难。目的层松散砂砾岩、硬而致密的三叠系泥岩、疑似断齿的PDC钻头、尖齿复合片损坏严重的钻头如图5、图6、图7、图8所示。

4.2复合片的异常消耗导致钻速降低

钻头复合片非正常磨损,主要损坏特征表現为:(1)复合片碎裂、崩片。由于地层中含有一些硬夹层,以及一些钻头冠部制作不规范,导致PDC钻头在钻进过程中,突然遇到该类硬夹层时,复合片受力不均匀,产生的瞬间载荷过高,足以使得局部切削齿碎裂、断片等。(2)复合片脱落。主要原因是由于制作工艺的不佳所制。复合片与基底焊接不牢固,当遇到复杂孔内载荷或者大载荷时,很容易出现复合片脱落的现象。(3)金刚石层脱落。由于钻头水力结构的缺陷或不合理,或者是冲洗液量不够,导致冲洗液不能良好的冲洗和冷却,致使金刚石层温度过高,导致金刚石层出现微裂纹,在外力作用下最终致使金刚石层脱落。

4.3吸附的岩粉清洗不及时导致进尺缓慢

由于水力结构设计的原因或冲洗液量和流动性的原因,导致钻进时由切削齿破碎的岩屑不能被及时的有效清除,而泥岩本身是由<4um的黏度矿物颗粒构成的,在钻进过程中形成的岩粉具有很强的吸附能力,并在井底被重复破碎,且易形成糊钻、泥包,严重影响碎岩能力,进而影响机械钻速[9]。

三叠系泥岩大部分为硬而致密的弹塑性泥岩,PDC切削齿对这类弹塑性泥岩是一个剪切滑移的过程,再加之泥岩颗粒细小,结构紧密,表现为切削具很难切入,即使切入以后其切入深度也很小,切削具压人泥岩产生的微小变形很快被泥岩的弹性变形所抵消,切削具向前移动时,所产生的变形很快恢复,使切削具的破碎做功失去效果[10]。再加上泥岩成分中存在较多的硬颗粒,例如石英细颗粒,切削具切人后很快被研磨,无法进行切削,导致“打滑”不进尺,最终导致机械钻速低下。

5.PDC钻头进尺缓慢应对措施及建议

5.1 ZK7057孔经验总结

ZK7057孔钻进三叠系泥岩累计达200m,常规PDC取芯钻头不但磨损严重,消耗量大,而且机械钻速低至0.5m/h,最低只有0.2m/h,延长钻井周期,致使裸眼时间过长,泥浆很难长期维持覆盖层的稳定性,对上覆不稳定地层有很大的影响。在后期施工中,上覆地层频繁掉块,导致提下钻困难,钻头挤压变形,甚至较为严重的卡钻现象。但后期在试用一种屋脊片(V型)复合片钻头时,较其他钻头相比,钻速有一定程度的提升。对此在今后的施工中,可采取该种钻头进行试验和施工,以继续探索钻进三叠系泥岩的最优钻具。现场使用的屋脊片(V型)复合片钻头如图9所示。

5.2 PDC复合片钻头的改进

5.2.1复合片性能分析

(1)据了解,经过多年的发展,国内外复合片的性能指标已发生质的飞越,指标大幅度提高[5-7]。目前国内复合片耐磨性平均值已达到18万~22万(磨耗比),抗冲击韧性平均值可达400J~600J,依据三叠系泥岩的岩石组成颗粒细小,石英含量高,应尽量采用具有高耐磨性(磨耗比>20万)、高冲击韧性( >400J),高热稳定性(750 0C烧结后,磨耗比和抗冲击韧性的变化< +5%)的复合片[8-9]。(2)我国复合片性能发展到现在,其平均性能已经和国外性能指标十分相近,但是在使用过程中仍有差距[10]。复合片除了高耐磨、高冲击强度以外,其第三个性能一高耐热性显得尤为重要,它直接导致PDC的热损坏。当PDC受到热侵蚀后,其金刚石层中的金刚石受到碳化和氧化以及产生裂纹,因此这也是PDC损坏的重要原因之一,因此高质量的复合片除了具备高耐磨性,高冲击强度以外,还需要具备高耐热性。

5.2.2复合片改进措施

(1)进行复合片表面抛光处理。由于泥岩本身颗粒细微,在钻进过程中产生的岩粉具有很强的吸附能力,很容易黏附在复合片表面,形成一层岩粉垫。因此对于复合片来说,可以将其表面进行抛光处理,使之表面成为镜面,使得钻进中产生的岩粉岩复合片镜面迅速排排除,防止岩粉垫的形成,从而有利于提高机械钻速。

(2)改造复合片的齿形结构。对于三叠系泥岩这种结构十分致密的泥岩,复合片压人是十分困难的,在孔底三轴应力的包围下,压人泥岩显得更加困难。为此,应当将复合片设计成齿形,在钻进时可在孔底形成多个白由面,即多个齿形环,使岩石产生拉应力破碎。依据泥岩的成分、硬度、结构等,可以将复合片設计成单齿的,两齿的和四齿的,其中单齿的和V型片结构类似。齿形复合片示意图如图10所示。

(3)增强复合片胎体的抗冲击韧性和抗弯强度。如若采用齿形复合片,则钻头胎体后支撑则同样为齿形。常规圆片型复合片的后支撑为半圆形,齿形后支撑相对于半圆形后支撑相比,其抗弯强度明显不如前者,因此需要增强胎体的抗冲击韧性和抗弯强度。复合片后支撑类型示意图如图11所示。

(4)增大钻头水路空间。水路一般可分为三部分,即内水槽、外水槽、底水口,为及时排除岩粉,有效冷却PDC复合片,应在合理的前提下尽量增大水路空间。为增大底水口,可将复合片底出刃设计为全出刃镶嵌,外水口可设计为超径钻头,内水槽设计应考虑到胎体内径、钢体的内径和内环状间隙,防止泥岩岩芯膨胀并使其顺利进入岩芯管。齿形复合片钻头和细齿状复合片钻头如图12、图13所示。

6.结论

(1)ZK7057孔使用的PDC钻头,在进入800m的三叠致密泥岩之后,钻孔效率低,平均机械钻速低至0.2m/h,进尺缓慢,同时增加了钻头的切削磨损程度,在现场频繁更换钻头,极大延长了钻井时间,严重影响钻井效率。

(2)由于三叠系泥岩致密造成钻进困难,钻头异常磨损、掉齿、断齿。复合片的异常消耗导致钻速降低,复合片碎裂、崩片、金刚石层脱落,岩粉吸附力强,切削碎屑清洗不及时导致进尺缓慢。

(3)在钻孔工作中,推荐使用屋脊片(V型)复合片钻头进行钻进,同时通过对复合片进行表面抛光处理、改造复合片的齿形结构、增强复合片胎体的抗冲击韧性和抗弯强度、增大复合片钻头水路空间来提高钻进效率。

参考文献:

[1]李会.PDC钻进条件下录井应对措施探讨[J].西部探矿工程,2017(7):50-53.

[2]陈修平,邹德永.PDC钻头泥页岩地层钻进泥包机理及对策研究进展[J].天然气工业,2014,34(2):87-91.

[3]李增科,杨玉坤.PDC钻头在西部工区的应用分析[J].钻采工艺,2006,29(1):99-102.

[4]要二仓.地浸砂岩型铀矿致密泥岩齿形复合片钻头的研究与应用[J].地质与勘探,201 1,47(2):316-322

[5]刁文庆,唐大勇.定向钻进用胎体式PDC钻头烧结工艺研究[J]煤炭科学技术,2013,41(3):21-23.

[6]郭辉.杭来湾煤矿大直径钻井工程钻头选型[J].煤矿安全,2018,49(3):112-114.

[7]刘少伟,朱乾坤,贾后省,李鑫涛煤巷顶板锚固孔钻进岩层界面动力响应特征与识别[J].采矿与安全工程学报,2017,34(4):748753+759.

[8]刘翠红,袁天兵,刘新元双驱复合钻进技术在中原油田的应用[J].钻采工艺,2004,27(5):98-100.