一种单芯高电压电连接器的设计及装配工艺技术研究

2019-01-03,,

,,

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 引言

高电压电连接器一般是指工作电压在1 kV~120 kV之间的电连接器[1],常用在雷达、飞机、舰船、通讯基站的电源系统上。高压电连接器作为一种特种电连接器,国内外电连接器厂家都不惜投入巨大人力、物力和财力对其进行研究,其可靠性、稳定性对整个设备的重要性不言而喻。

文章介绍了一种介质耐电压性能为30 kV的高压电连接器的爬电距离设计、界面间隙和界面压力结构设计、装配工艺技术,为高压电连接器的设计和装配工艺技术提供了理论依据和方法,对该类电连接器具有重要发展意义。

2 设计依据

该高压电连接器的设计依据来自用户设备的使用需求及相关行业标准,产品主要技术指标如下:

外形尺寸:插头,外径×长度≤Φ28×74,插座:长×宽×高≤31.5×31.5×75;

介质耐电压:30 VAC;

绝缘电阻:≥5 000 MΩ;

工作电流:10 A;

工作环境温度:-55 ℃~+125 ℃;

振动:10 Hz~2 000 Hz,196 m/s2;

冲击:加速度峰值490 m/s2。

3 高压电连接器设计

高压电连接器的设计中主要考虑的因素有:爬电距离[2]、界面间隙和界面压力、绝缘材料、所用导线及接触件的外形和镀层、以及装配工艺技术。其中,最主要的就是爬电距离设计。本文主要从爬电距离、界面间隙和界面压力设计、装配工艺设计等方面进行重点阐述。

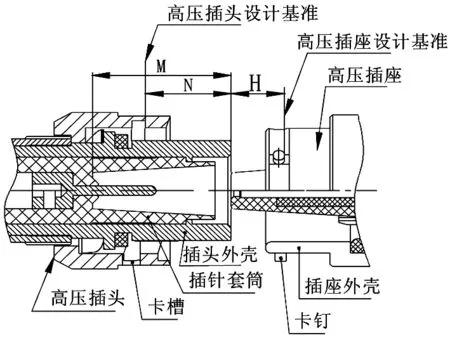

本文所设计和研究的高压电连接器包含插头和插座两部分,插头外形结构见图1,插座外形结构见图2。

图1 高压插头

图2 高压插座

3.1 爬电距离确定和计算

插头和插座需要进行绝缘的导电部件只有接触件与外壳,以及接触件与连接在外壳上的其它附件(为了考虑连接器的使用安全性,外壳与附件的镀层都设计成导电的,他们之间的接触具有电连续性)。

分析插头结构,插头上插针与外壳及其附件之间的最短距离是图1中2段粗线段L1和L2长度之和。在零部件表面洁净、零部件无其他异常的情况下,该距离最小应满足15 mm (3 0 000/2 000=15,其中空气的介电强度按照2 000 VAC/mm计算)。

分析插座结构,插座上插孔与外壳及其附件之间的相对较短的距离是图2中的4段粗线段之和。同样,该距离至少也是15mm。

但是在实际制造过程中,各个零件不可避免的会接触到空气中漂浮的灰尘、导电微粒、装配辅材等外界因素的污染,因此在实践中,为了提高连接器的可靠性,该爬电距离应该设计为理论最小值的3倍。对本项目连接器而言,爬电距离至少应设计为45mm(即15mm的3倍)。

3.2 界面间隙和界面压力结构设计

3.2.1 设计基准的确定

在高压电连接器的结构设计上,除了采用软体绝缘材料与硬质绝缘材料,并将其做成“圆锥台”与“圆锥孔”结构的过盈配合结构外[3],设计基准的确定尤为重要。设计基准对于保证合适的界面压缩量从而保证连接器的耐电压性能至关重要。不恰当设计基准很容易造成界面压缩量过小而导致空气间隙击穿、耐电压性能失效。界面压缩量过大,则会给连接器装配、使用带来不便。

插头与插座对接示意图见图3。当插座上的卡钉与插头上对接套螺旋槽卡槽锁紧后,插针套筒应处于界面最大压缩量状态,从而连接器的耐电压性能应达到最优。本连接器设计基准应该考虑连接器的装配及使用时与界面密封性能直接相关的基准,因此,插座的设计基准确定在卡钉右侧面,插头设计基准确定在对接套上螺旋槽卡槽右侧。

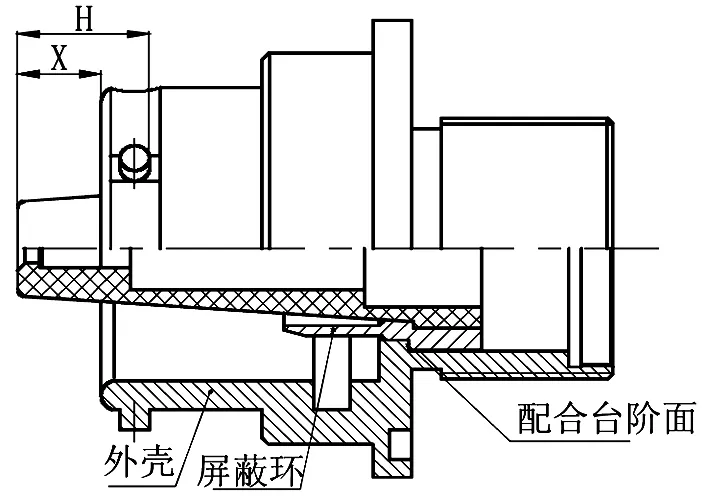

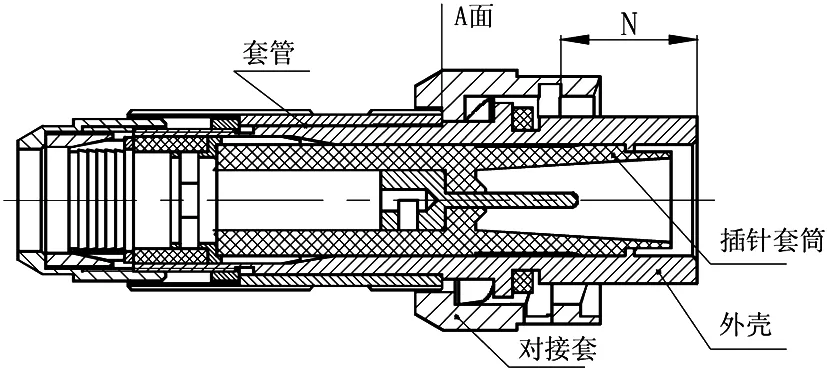

从图3可知,当M-N 图3 插头和插座对接示意图 图4 插座外形图 3.2.2 插座结构设计和尺寸计算 插座对接端结构尺寸见图4,为了实现插头插座对接后的电连续性,将导电的接地簧片与导电的插座外壳之间过盈冲压配合。插座基座与接地簧片内部台齐平,并被下基座固定。插头插座对接后,接地簧片与导电的插头外壳接触,从而达到插头与插座外壳之间的电连续性。连接器使用时,通过附件将外壳接地,保证连接器的使用安全。 从图4插座可知,与插头插座插合、插合界面密封相关的尺寸是X和H,因此零部件结构尺寸设计、整体结构设计和装配基座确定都应该重点保证该两个尺寸满足要求。因此,应合理确定插座基座台阶高度尺寸与屏蔽环内部台阶尺寸的公差。同时,屏蔽环与插头外壳之间的接触距离尺寸也应该进行合理确定,要求既能保证可靠的接触,又不至于导致外壳与接触件的爬电距离减小。 3.2.3 插头结构设计和尺寸计算 插头结构尺寸见图5。当插座外壳上的卡钉与插头对接套上的螺旋槽卡口配合后,为了保证插合后界面的良好密封,插针套筒沿对接方向压缩后的变形弹性力应该略大于波形垫圈被压缩后的弹性力,以保证界面得到良好的密封。此时,对接套与套管配合面端面齐平(图中A面)。插针焊接并装联固定后,插针台阶对插针套筒产生一个远大于插针套筒压缩力的支持作用力,保证插针套管不会后退。 基于上述分析,保证插头插座具有适当的插合力和分离力的情况下,且能够保证良好的界面密封,从而满足耐高电压要求,图5中的尺寸N是设计需要重点保证的关键尺寸。一般采用硅橡胶材质的插针套筒,在插合到位状态下达到材料隔断空气隙的最佳压缩比为20%~40%为最佳。 图5 GY1T01P插头外形结构图 3.2.4 波形垫圈弹性系数确定 通过上述分析可知,波形垫圈与插针套筒的弹性变形力,以及二者之间的弹性力作用对插头与插座的界面密封性能有重要影响因此,在设计波形垫圈的弹性变形量与变形力时,相同的变形量,波形垫圈的变形力应大于插针套管的变形力,考虑波形垫圈的弹性疲劳、组装防尘盖的方便性等因素,波形垫圈的变形力一般确定为插针套管变形力的1.5~2倍为宜。必要时,可在对接套的螺旋槽内涂覆润滑剂以改善连接器的插拔力。 零部件表面洁净度对高压电连接器耐电压性能的影响较大,不洁净的表面构成高压电连接器耐压击穿的主要原因之一。电极(如接触件、导电的外壳、导电的附件等)表面粘附灰尘、绝缘微粒、氧化膜、有机污物,带电粒子就会聚集在这些非导电膜层和杂质上,并在此处建立新电场,使发射电子增多,而引起耐电压性能下降甚至耐压击穿[4],因此必须保证零部件来料表面的清洁,必要时在零件装配前增加清洗工序。 对于与界面密封量直接或间接相关的装配尺寸应进行全部检测,不能经济的检测的,应确定为关键工序,进行重点管控。本高压电连接器中的插座装配尺寸H,插头装配尺寸M、N就是关键尺寸,应在装配过程及装配后进行全部检测。 高压连接器装配中另外一个需要重点控制的是避免焊接点、铆接点的尖端存在,灌封、烧结部位避免存在孔洞、气泡等缺陷。 高压电连接器电缆组装质量对连接器耐压性能的影响也非常大。首先必须选择满足连接器性能要求的高压电缆,本项目连接器耐电压要求30 kV,则选用的高压电缆也必须具有30 kV以上的耐压性能。其次,在高压电缆组装方面,电缆必须端接牢固,且装配到位,各零部件必须牢固的固定在一起,必要时采用胶粘剂对电缆与导电零部件之间的间隙进行绝缘密封。 经过以上设计研究,生产了2个批次样品进行设计验证试验,全部试验结果符合设计要求。通过本高压电连接的设计研究,为以后其它类别的高压电连接器的设计研究奠定了基础。

4 高压电连接器的装配工艺技术

4.1 保证零部件表面干净与整洁

4.2 严格控制装配关键尺寸和关键结构

4.3 高压电连接器组装电缆工艺技术

5 结语