采用空气分级燃烧处理硝基化合物生产废水

2019-01-03安兵涛岳仁亮宋晓峰刘海弟陈运法

安兵涛,岳仁亮,宋晓峰,刘海弟,陈运法

(1.北京航化节能环保技术有限公司,北京 100166;2.中国科学院过程工程研究所,北京 100190;3.中国科学院大学,北京 101408)

引言

硝基化合物是烃分子中氢原子被硝基-NO2取代而生成的化合物,可用作医药、染料、香料、炸药等工业的化工原料及有机合成试剂,是各类武器装备火力系统的重要组成部分,其现有的生产工艺和技术相对成熟,但在其生产制备过程中产生了大量含多种剧毒物质的碱性废水。废水成分复杂,毒性大,若不采取适当措施会对环境造成严重的污染。

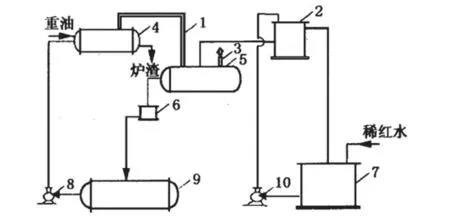

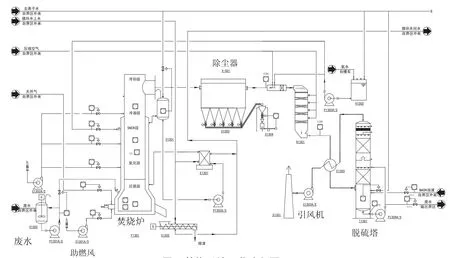

目前,硝基废水处理应用最广泛的技术是鼓泡浓缩-焚烧工艺,其工艺流程见图1[1]。废水连同辅助燃料(重油或天然气)进入卧式焚烧炉,利用废水含有的硝基化合物的可燃性,与辅助燃料一起在焚烧炉内进行高温焚烧,达到氧化分解有毒物质的目的,焚烧产生的高温烟气进入鼓泡浓缩器,与废水直接接触进行鼓泡浓缩后经烟囱排放,焚烧产生的炉渣由卧式焚烧炉尾部排出。

鼓泡浓缩-焚烧工艺处理废水工艺简单,从应用情况来看,最突出的问题是高温焚烧下产生大量的氮氧化物,另外在实际应用中还存在颗粒物、硫化物排放严重超标,焚烧炉结渣严重、出渣困难等问题,影响焚烧装置长期稳定运行。

图1 鼓泡浓缩一焚烧法处理废水工艺流程

1 物料分析

碱性废水含有大量水分,其中溶解的有机成分主要是二硝基甲苯磺酸钠及其还原产物、硝基苯类;盐类主要是硝酸钠(2%~3%)、硫酸钠(3%~5%)和二硝基甲苯磺酸钠(4%~6%)等。

碱性废水的含水量高,直接焚烧将会消耗大量辅助燃料,增加运行费用,所以需进行预处理。预处理采用成熟的双效蒸发工艺流程,废水浓缩比为70%~80%,可大大降低废水的含水量。浓缩后的废水成分见表1。

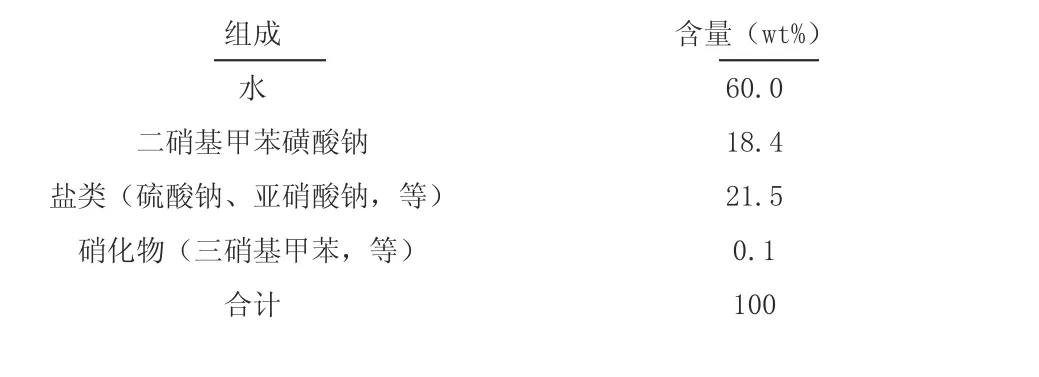

表1 废水成分表

按以上废水数据,该项目待处理物料具有以下特点:

(1)废水中含有大量可燃性硝基化合物,计算废水中元素氮质量分数为2.8%,焚烧将产生大量NOx,焚烧方案需要采用脱硝技术。

(2)废水中含有60%的水分,基本无热值,由于含水量高,着火困难,需要辅助燃料伴烧,并需要良好的燃烧组织。

(3)废水中含有硫的成分,焚烧后的烟气中将含有SOx,焚烧系统设计需要考虑脱酸和防腐蚀。

(4)废水中含有大量碱金属钠,焚烧后将产生低熔点碱金属盐,焚烧系统需要虑排渣和除尘。

此外,北极星研发的RadioGenix®系统已于2018年2月获得美国食品药品监督管理局(FDA)的批准。该系统是一个创新的放射性同位素分离平台,用于钼-99和锝-99m(锝-99m是钼-99的衰变产物)的分离,进而获得医用放射性同位素锝-99m。

项目要求的焚烧排放标准为《危险废物焚烧污染控制标准》(GB18484),排放指标为NOx<400mg/Nm3。在保证安全、可靠、有效地燃烧和氧化废水中的可燃成分前提下,如何通过燃烧最大限度减小NOx的初始生成,设计合理的焚烧系统流程,保证烟气达标排放是该项目的难点。

2 NOx生成机理

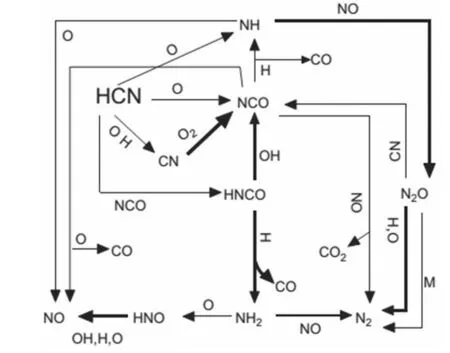

废水中含有大量的可燃性硝基化合物,焚烧过程中将产生大量的NOx。燃料型NOx是由燃料中所含的元素氮在燃烧过程中与氧反应生成。NOx的生成过程十分复杂,一般认为,含氮有机物在燃烧过程中先产生过渡基,或部分与含氮化合物反应形成中间产物,其中以化合物形态存在且最稳定者为NH3与HCN。

HCN和NH3的主要反应途径如图2[2]和图3[3],根据反应条件不同,HCN或NH3既可能作为NOx的生成源,也可能成为NOx的还原剂,充足的氧环境将促使更多的NOx生成,欠氧条件可以显著减少NOx的生成。针对含硝基化合物废水焚烧,设计空气分级燃烧方案,以降低焚烧过程中氮氧化物的排放。

图2 HCN的主要反应途径

图3 NH3的主要反应途径

3 焚烧系统技术方案

设计焚烧系统的工艺流程时,除了考虑有机物的充分燃烧分解外,还需重点考虑避免生成大量NOx而造成二次污染。根据上述物料分析和焚烧系统要达到的目的,设计的焚烧系统主要包括废水缓存及输送系统、废水分级焚烧系统、焚烧炉夹套冷却系统、除尘系统、脱硝系统(SNCR和SCR)、脱硫系统等。焚烧工艺流程见图4。

根据物料条件及焚烧炉的散热情况进行计算,要实现废水完全稳定燃烧分解,还需补充一定量的辅助燃料进行伴烧,辅助燃料为天然气。

从主生产装置产生的废水进入界区后,进入焚烧单元界区内的储罐中,然后由增压泵增压,通过管道输送并经喷枪雾化进入焚烧炉。

图4 焚烧系统工艺流程图

焚烧炉内烟气温度在650℃以上的部位设置了水冷夹套,使低熔点碱金属盐在耐火材料表面凝固,形成一层固渣层,使得熔融盐不直接接触耐火材料,实现“以渣抗渣”,可显著提高耐火材料的使用寿命,减少停炉检修次数。焚烧炉水冷夹套使用脱盐水,在板式换热器内与循环水进行换热,以减少水冷夹套内结垢。

焚烧炉底部设置排渣口,通过燃烧器布置和衬里的设计,排渣区域为高温区域,可保证熔渣顺利排出,经双轴冷却器冷却输送收集。

焚烧炉后段采用急冷掺风结构将烟气温度降至350℃,降温后的烟气通过电除尘装置去除烟尘,由于项目要求NOx排放限值较严,故需在电除尘后设置SCR。完成脱硝处理的烟气中依然含有一定量的SO2,通过碱洗塔进行脱硫处理达标后经烟囱排放。

4 空气分级燃烧方案

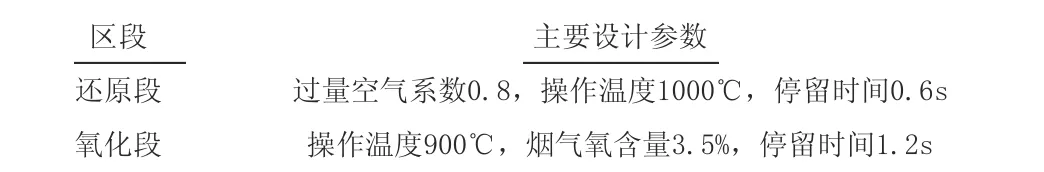

根据该项目的废水含水量高、热值低的特点,分级燃烧方案的主要参数见表2。

表2 分级燃烧方案主要参数

分级燃烧焚烧炉如图5。还原段锥段布置3支废水喷枪,采用压缩空气雾化,雾化后的废水向下喷射,与底部布置3个天然气燃烧器产生的高温烟气强烈混合,天然气燃烧器采用预混式高速射流燃烧器,避免熔渣堵塞燃烧器,3个燃烧器呈切圆布置,提高还原段内湍流程度,保证焚烧炉底部区域高温,使废水中的有机物充分热解氧化,利于熔渣顺利排出。在氧化段入口设置氧化风进口,采用急速切向旋流掺风装置,使烟气与氧化风进行高效混合。

图5 分级燃烧焚烧炉

5 运行数据分析

5.1 工程项目实施

根据上述技术方案,完成实际工程项目的设计和建设,完成调试、烘炉和投料,分级焚烧炉现场见图6。

图6 分级焚烧炉现场

5.2 运行数据分析

硝基化合物生产废水焚烧装置的主要运行数据见表3。根据运行数据,通过该项目确定的分级燃烧方案,CO浓度为5.0mg/Nm3,表明燃烧充分,烟气排放NOx浓度为191.6mg/Nm3,满足并优于项目的要求,废水中的NOx转化率为1.1%。

表3 分级燃烧主要运行数据

6 结论

针对含硝基化合物废水的物料特性和现有焚烧工艺存在的不足,确定了焚烧系统设计方案和焚烧空气分级燃烧方案的主要设计参数,实际工程运行数据表明,采用空气分级燃烧技术并选取合理的设计参数,控制NOx的排放取得了良好的效果。