基于工作危害分析法的铁路作业风险控制研究

2019-01-03佘振国关则彬

宁 静,佘振国,关则彬,陶 承

(中国铁道科学研究院集团有限公司 电子计算技术研究所,北京 100081)

铁路运输是一个由车、机、工、电、辆等各专业要素组成的复杂巨系统,同时也是一个开放的系统,其安全风险涉及铁路运输生产作业的各环节,覆盖铁路运输系统的各方面,包括人、机、环、管理4要素,研究提出铁路运输生产作业过程安全风险评价和风险控制方法,对深入推行安全风险管理、提升铁路安全风险管理的科学性具有重要意义[1]。本文引入工作危害分析方法(JHA),探索适用于铁路运输作业过程的安全风险控制方法。

1 工作危害分析法

工作危害分析法的基本思想是从作业活动列表中选定一项作业活动,再把这项作业活动分解成若干个连贯的工作步骤,辨识分析每一个工作步骤明显的和潜在的危害因素,通过适当的风险评价模型判定其风险等级,然后制定控制措施。它具有如下优点:(1)可定量评价;(2)方法简单易行,可操作性强;(3)作业活动细分,内容清晰;(4)便于掌握每一步骤的潜在危险,能分析出作业不规范的危害,也能分析出作业现场存在的潜在危险情况。

JHA包括以下6个步骤,依次是:选定作业活动,分解作业步骤,危害辨识,风险分析,制定风险控制措施,定期评审[2]。

2 基于JHA的铁路运输作业过程安全风险控制方法

(1)分析作业。涉及人工操作的作业过程都需要进行工作危害分析,重点对高风险、关键性作业实施分析。由各生产部门完成日常作业中的高风险作业的JHA分析工作。

(2)分解作业步骤。按实际作业流程划分作业步骤,不能划分得太笼统,也不宜太细;应注意避免列入进行作业活动时所需采取的安全控制措施;要保持各步骤原有的正确顺序,否则顺序改变将导致潜在的危害被隐藏,也会增加实际不存在的危害。

(3)辨识风险。基于对作业活动的观察、收集的铁路交通事故故障资料以及专家经验,按照风险辨识列表依次辨识每一个步骤的风险。

(4)分析风险的后果和可能性。分析每一个作业步骤发生危害的可能性,以及危害发生后可能出现的结果。按关注程度,排列顺序依次为极易发生的事故可能导致的后果、最初发生的事故可能导致的后果、不易发生的事故和次生事故可能导致的后果。

(5)评价风险。有2方面:a.评价某一具体风险的风险等级,本文采用失效模式与影响分析法(FMEA)作为风险量化和评价方法。故障类型和影响分析法是对系统每个构成要素和连接工作状态进行预先分析,可以预估过程的失效风险,再采取措施防止它的发生[3]。按照实际作业过程情况设定评价模型相关参数,计算风险值,从而确定其风险等级。b.是评价运输作业过程的风险等级,一项作业过程往往包含多个风险,在单一风险量化风险值的基础上,本文采用加权平均法,将一项作业过程中的各个风险值进行累积平均计算,得到该作业过程的风险值,再对应风险等级划分标准,可知该作业过程的风险评价等级。

作业过程风险值=∑作业所包含的单项风险的风险量化值× 权重

运输作业过程风险评价用于横向比较运输作业过程之间风险差异,从而确定需要重点管控的作业项目;而单一风险评价是针对选定的作业项目,纵向比较其风险项点的风险差异,从而确定重点管控的风险项点。

(6)确定消减、改正、控制措施。从作业控制、管理措施和劳动防护3个方面制定消除或控制危害的对策。具体措施包括:消除危害,控制危害,修改作业程序和减少暴露。

3 实例分析

近年来的铁路交通事故统计报告显示,调车作业事故占铁路交通事故总数的比例达到60%左右,因此,加强调车作业安全风险管理,对确保铁路运输生产安全具有重要作用。本文利用基于JHA的铁路运输作业过程安全风险控制方法对某编组站调车作业过程进行安全风险管控实践。

3.1 调车作业分析和工作步骤分解

调车工作是铁路运输生产过程中的重要构成元素,是一项由多工种联合开展的复杂工作,参与人员众多,相互之间空间距离较大,其安全问题比一般的生产作业更多。将调车作业分为作业准备、编制调车计划、溜放作业、取送作业、机车转线作业等[4-5]。

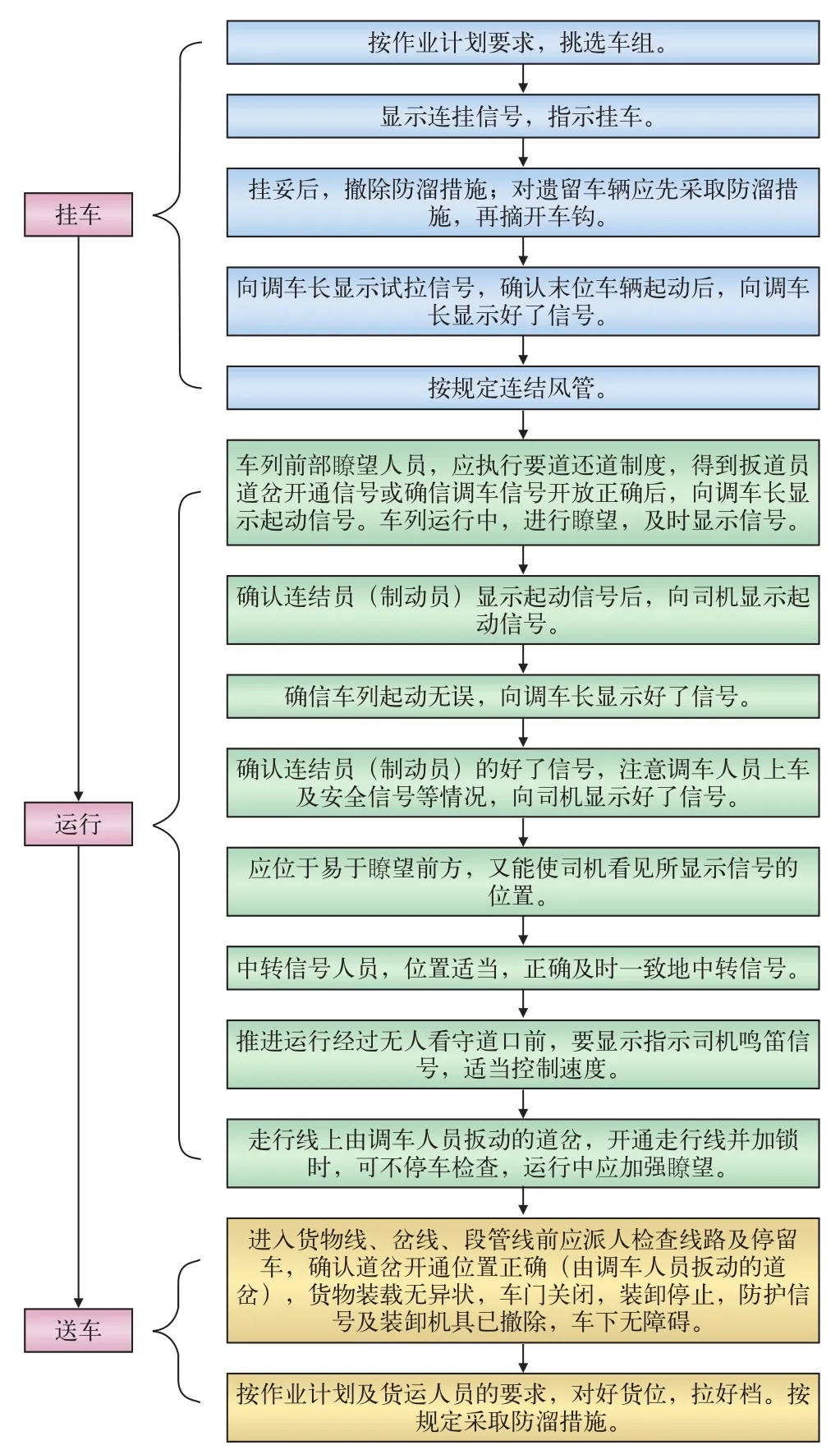

对作业过程进行分解,细化作业步骤,以取送作业中的送车(去程)作业为例,其流程,如图1所示。

图1 送车(去程)作业流程

3.2 调车作业风险辨识和分析

依据铁路交通事故故障数据、作业内容、工作流程、设备设施特点,结合专家经验,找出存在于调车作业中的明显和潜在的风险,并对风险引发事故的可能性与后果的严重性进行评估。

排除接发列车作业和其他调车作业的影响因素,只考虑单一调车作业过程,将调车作业作为独立的研究对象,识别调车作业各环节中的风险因素。调车作业部分风险,如1表所示[6-8]。

表1 调车作业部分风险

3.3 调车作业风险评价和控制

采用故障类型和影响分析法(FMEA)对作业过程进行评价,计算风险值,从而确定其风险等级。按照故障类型和影响分析法,风险大小取决于故障发生后果严重程度(S)、故障发生的概率(O)、故障被检出的概率(D),即风险值(R)= S · O · D。

根据近年来铁路交通事故历史数据和安全检查监测信息,结合相关行业经验及专家意见制定严重度S、发生概率O、检测率D的判别标准,如表2~表4所示。

表2 严重度评估表

表3 发生率评估表

表4 检测率评估表

根据调车作业各环节已辨识的风险项点,依据历史数据和专家打分法给出调车作业各单项风险的严重度S、发生概率O、检测率D,从而计算单项风险的风险值R,再利用加权平均法得到调车作业过程的风险评价结果。

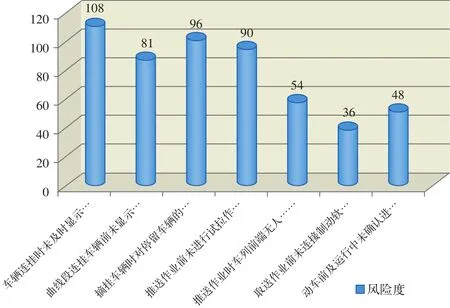

利用Visual Studio 2015 开发平台,通过C#语言实现调车作业风险评价数据的采集、入库、评价计算和结果展示。采用JHA法对某编组站的调车作业分析评价表明,在该编组站调车作业的5个作业项目中取送作业是最主要的风险,如图2所示。而在取送作业里分解出的若干风险项点中,“车辆连挂时未及时显示十五三距离信号”、“推送作业前未进行试拉作业”、“推送作业时车列前端无人嘹望”这3项风险是最突出的,如图3所示,需要进一步落实风险控制措施,从而降低该项作业整体风险。上述风险项点经过重点控制,有效地改善了该编组站调车作业过程的安全状态。

4 结束语

图2 调车作业风险比较

图3 取送作业中各风险项点比较

通过实践运用表明,该模型是一种简单、实用的风险评价和控制方法,通过对作业过程的层层剖析,实现作业过程和风险项点的分层分级管理。在应用过程中也遇到的一些问题,如作业步骤划分不统一,粒度不一致,为后续风险辨识和评价带来了困难,同时风险识别和风险评价是一项持续改进的过程,作业活动的危害识别才能更全面、客观,从而有效地预防各类事故的发生。