电动汽车交直流充电控制导引系统设计

2019-01-03申永鹏葛高瑞冯建勤牛运晨陈进阳

申永鹏,葛高瑞,冯建勤,牛运晨,陈进阳

电动汽车交直流充电控制导引系统设计

申永鹏1,2,葛高瑞1,冯建勤1,2,牛运晨1,陈进阳3

(1.郑州轻工业学院电气信息工程学院,河南 郑州 450002;2.河南省信息化电气重点实验室,河南 郑州 450002;3.陕西有色天宏瑞科硅材料有限责任公司,陕西 榆林 719200)

电动汽车充电接口与充电设备的可靠连接是电动汽车的基本功能要求。针对现有电动汽车传导充电系统交直流充电控制导引电路兼容性差、不能高可靠实现掉电数据保存以及高待机功耗等问题,首先分析了《GB/T 18487.1-2015:电动汽车传导充电系统第1部分:通用要求》关于交直流充电控制导引的要求。然后分别设计了控制导引系统的电源唤醒及自锁电路、CC/CC2电阻检测电路和CP信号处理电路,在此基础之上设计了相应的交流充电控制导引流程和直流充电控制导引流程。最后,针对某轻型电动货车进行了交直流充电控制接口导引测试,测试结果表明,所设计的电动汽车传导充电系统交直流充电控制导引电路及其控制方法满足国家标准要求,同时具有可实现高可靠性掉电数据保存、低待机功耗等优点。

电动汽车;交流充电;直流充电;控制导引

0 引言

能源短缺、环境污染是我国经济可持续发展所面临的严重挑战,发展绿色交通势在必行[1-2]。“纯电驱动”是我国汽车产业发展的战略导向,近年来我国电动汽车产业发展迅速[3-4],满足国家标准要求、同时又能兼容交流充电模式与直流充电模式的高可靠性充电控制导引系统是电动汽车的基本功能要求。

电动汽车传导充电系统交直流充电控制导引系统是电动汽车和交直流充电机进行充电连接、确认和信息传输的桥梁,是保证车辆进行安全、可靠、高效充电的重要保障[5-6]。现有的充电控制导引电路及控制方法具有以下特征:(1) 采用微控制器实时监测车辆插头与车辆插座是否连接[7],由于微控制器一直工作于检测状态,系统待机功耗较高;(2) 充电结束或者车辆钥匙的开关由 ON切换至OFF时,车辆控制器直接掉电或者采用超级电容延时掉电,无法高可靠性的实现掉电数据保存[8];(3) 交流和直流充电控制导引电路独立设计,兼容性较差。

《GB/T18487.1-2015电动汽车传导充电系统第1部分通用要求》中对电动汽车充电系统的基础性、通用性、安全性进行了规定[9],是电动汽车传导充电系统交直流充电控制导引的指导文件。本文立足国家标准规定,针对现有充电控制导引电路及控制方法存在的不足,设计了一种用于电动汽车交直流充电控制导引电路及控制方法。该交直流充电控制导引电路由电源唤醒及自锁电路、CC/CC2电阻检测电路、CP信号处理电路和微控制器四部分构成,其电路设计具有待机功耗低、可高可靠性实现延时掉电、兼容交直流充电控制导引和车辆正常行驶导引、无机械触点、寿命长等优点。针对某轻型电动货车的实验结果表明,所设计的电动汽车传导充电系统交直流充电控制导引电路及其控制方法满足国家标准要求,同时具有可实现高可靠性掉电数据保存、低待机功耗等优点。

1 交直流充电控制导引电路国标要求

根据《GB/T 18487.1-2015:电动汽车传导充电系统第1部分:通用要求》要求[10],当交流充电系统工作于如图1所示的“充电模式2、连接方式B”时,充电控制导引电路的工作流程如下:(1) 车辆控制装置测量检测点2有无12 V CP信号。如有则标志着车辆插头与车辆插座已连接,控制导引电路激活进入工作状态;如无,则控制导引电路处于待机状态[8]。(2) 车辆控制装置通过测量检测点3与PE之间的电阻值来判断车辆插头与车辆插座是否完全连接。半连接时,S3断开,检测点3与PE之间的电阻为RC+R4;完全连接时,S3处于闭合状态,检测点3与PE之间的电阻值为RC。(3) 供电控制装置通过测量检测点1的电压判断R3是否接入,如R3接入则延时一定时间,将S1切换至PWM输出状态。(4) 车辆检测装置通过测量检测点2的PWM信号,判断充电装置是否已经完全连接。如完全连接,则闭合开关S2,车辆进入准备就绪状态。(5) 供电控制装置通过进一步测量检测点1的电压判断车辆是否进入准备就绪状态,如已进入就绪状态,则闭合K1、K2,交流供电回路导通[11]。(6) 车辆控制装置通过测量检测点2的PWM信号占空比确认供电设备的最大供电能力,并以此确定车载充电机的输出电流,启动充电过程[9]。

图1 交流充电:充电模式2、连接方式B

根据《GB/T 18487.1-2015:电动汽车传导充电系统第1部分:通用要求》要求,当系统工作于图2所示的直流充电系统时,直流充电模式充电控制导引系统工作流程如下:(1) 操作人员对非车载充电机进行设置后,非车载充电机控制器通过测量检测点1的电压判断R2是否接入、开关S是否可靠闭合,进而判断车辆接口是否完全连接[12]。(2) 车辆接口完全连接后,非车载充电机控制器闭合K3和K4,12 V低压辅助供电回路导通,车辆控制器接收到该12 V 低压辅助供电,进入工作模式,并通过测量检测点2的电压,判断电阻R3是否可靠接入(车辆接口是否可靠连接)。同时,非车载充电机控制器周期性的发送握手报文。(3) 握手成功后,进入充电报文配置阶段,车辆控制器闭合K5、K6,使充电回路导通;非车载充电机控制器检测到动力电池端电压无误后,闭合K1、K2,进入充电阶段。(4) 充电阶段相关信息由CAN总线报文进行传输[9]。

图2 直流充电系统

本文依据《GB/T 18487.1-2015:电动汽车传导充电系统第1部分:通用要求》设计的交直流充电控制导引电路由电源唤醒及自锁电路、CC/CC2电阻检测电路、CP信号处理电路和微控制器四部分构成。电源唤醒及自锁电路通过5 V电源、I/O_2、I/O_3、I/O_4、I/O_5信号与微控制器的通用输入输出端口相连,通过“WAKEUP_CP”信号和CP信号处理电路相连;CC/CC2电阻检测电路通过“AD_0”信号和“AD_1”信号与微控制器的模拟信号采集端口相连;CP信号处理电路通过“CP_ PWM”信号与微控制器的PWM检测端口相连,通过“CP_ACK”信号与微控制器的通用输入输出端口相连,通过“WAKEUP_CP”信号与电源唤醒及自锁电路相连,控制导引电路由整车12 V常火供电,由“WAKEUP_ON”、“WAKEUP_DC”、“CP”三种唤醒信号中的任意一种信号唤醒,三种唤醒信号分别接整车的12 V ON档信号、非车载直流充电装置的12 V低压辅助电源信号和交流充电功能盒输出的CP信号[9]。其电路原理图如图3所示。

图3 交直流充电控制导引电路结构图

2 交直流充电控制导引系统硬件设计

根据《GB/T 18487.1-2015:电动汽车传导充电系统第1部分:通用要求》的要求,本文设计了电动汽车交直流充电控制导引系统,该系统硬件电路由电源唤醒及自锁电路、CC/CC2电阻检测电路、CP信号处理电路及微控制器四部分构成,该电路系统的设计将交流充电控制导引电路与直流充电控制导引电路设计于一体,具有较高的兼容性[13]。

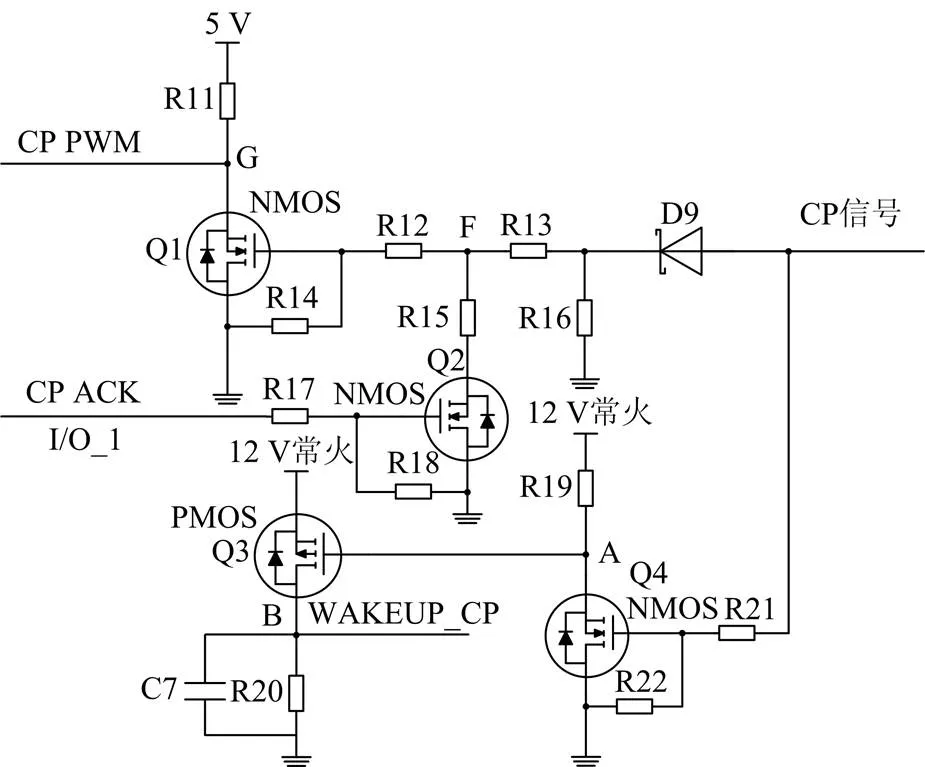

2.1 CP信号处理电路

CP信号处理电路用于交流充电时,对交流充电功能盒输出的CP信号进行处理。其电路原理图如图4所示。当车辆插头和车辆插座连接时后,根据《GB/T 18487.1-2015》的要求,该信号可由图1中的S1开关可在12 V电压输出和PWM信号输出两种状态间切换。①当车辆插头和插座刚连接时,CP信号为12 V电压输出,CP信号经R21=240 Ω和R22=220 kΩ分压后,Q4得到略小于12V的栅极电压进而导通,A点(即Q3栅极)电压接近于0,Q3导通,进而B点“WAKEUP_CP”信号变为12 V,12 V的“WAKEUP_CP”信号进入电源唤醒及自锁电路,将电源唤醒,微控制器进入工作状态,并输出电源互锁信号保证控制引导电路正常工作;②当交流充电功能盒判定车辆插头和车辆插座连接良好后,延迟一段时间将S1开关切换至PWM输出状态,此时CP信号为PWM信号输出[14-15]。CP信号经D9、R12、R13后,作为Q1的栅极电压,当CP信号为高电平时,Q1导通,G点“CP_PWM”为低电平;当CP信号为低电平时,Q1关断,G点“CP_PWM”为5 V高电平。100%减去微控制器PWM检测端口检测到的“CP_PWM”的占空比即为实际CP信号的PWM占空比。根据《GB/T 18487.1-2015》要求,当车辆控制装置检测到“CP_PWM”信号后,还需要闭合图1中的S2开关,将图1中的电阻R2接入,从而通知功能盒中的供电控制装置车辆已经处于就绪状态。该功能由“CP_ACK”信号及R17、R18、Q2和R15完成。微控制器I/O_1管脚输出高电平“CP_ACK”信号,Q2导通,相当于闭合图1中的S2,从而将电阻R13+R15接入(相当于图1中的电阻R2)。此处,本文中的元器件标号与图1中的元器件标号对应关系如表1所示。

2.2 CC/CC2电阻检测电路

CC电阻检测电路主要用于检测《GB/T 18487.1-2015》所规定的图1所示的交流车辆插头R4+RC电阻;CC2电阻检测电路主要用于检测《GB/T 18487.1-2015》所规定的图1所示的交流车辆插头R3电阻,其电路原理图如图5所示。

图4 CP信号确认电路原理图

表1 元器件标号与图1中的元器件标号对应关系

图5 CC/CC1电阻检测电路

测量原理为:5 V电源经MCP1541T-I/TT电压基准芯片变换产生4.096 V基准电压信号经U1构成的电压跟随器后(本文U1采用TLV314-Q1),电流驱动能力增大至20 mA。当用于CC2检测时,4.096 V的电压信号经R24和“RI_0”端子的电阻(即CC2电阻)分压,CC2电阻的不同将反映至M点电压的不同,M点电压经R23和U2构成的电压跟随器,反映至微控制器的AD_0模拟电压采样端子。本文采用的MC9S12XEP100微控制器的12位AD转换器读取到的数字量RAD_0与电阻RI_0的转换关系如式(1)。

式(1)中,R24=10 kΩ,精度为1%。

当用于CC检测时,4.096 V的电压信号经R27和“RI_1”端子的电阻(即CC电阻)分压,CC电阻的不同将反映至N点电压的不同,N点电压经R26和U3构成的电压跟随器,反映至微控制器的AD_1模拟电压采样端子。本文采用的MC9S12XEP100微控制器的12位AD转换器读取到的数字量RAD_1与电阻RI_1的转换关系如式(2)。

式(2)中,R27=10 kΩ,精度为1%。

2.3 电源唤醒及自锁电路

电源唤醒及自锁电路原理图如图6所示,电路工作时,“WAKEUP_ON”信号接整车的ON档12 V信号,“WAKEUP_DC”信号接直流充电机的12 V低压辅助电源,“WAKEUP_CP”信号由CP信号处理电路输出。三路信号分别经二极管D3、D5和D7后汇于D点,三个信号形成“或”的电路关系,三个信号中的任意一个信号为12 V,D点电压即为12 V,D点电压经R2和R9,为Q7提供栅极电压,进而Q7导通,C点电压由12 V降至0 V,进而又导致Q8导通,DC/DC装置获得12 V输入电压,输出5 V电压,微控制器进入工作状态。此外,为了判断电源电路的唤醒源,“WAKEUP_ON”和“WAKEUP_DC”信号分别经R33和R11、R32和R10构成的分压电路处理后,进入由U6和U5构成的电压跟随器,微控制器的I/O_5和IO_4根据检测到的电平状态判定唤醒源。当车辆12 V低压电池未安装或者电量过低时,12 V常火将无效。此时,若采用直流充电,直流充电装置的12 V低压辅助电源输出的“WAKEUP_ DC”信号将经由D2为整车提供12 V电源,保证车辆在12 V低压电池未安装或者电量过低时,仍可以正常充电。

图6 电源唤醒及自锁电路

电源自锁电路的工作原理为:当微控制器处于工作状态后,I/O_2管脚输出高电平,经R6和R7,使D5导通,E点电压降至0 V,进而Q6导通,“S_LOCK”信号输出12 V,该信号经二极管D8与“WAKEUP_ON”、“WAKEUP_DC”和“WAKEUP_CP”信号形成“或”的电路关系,保证三者撤销之后,电源电路自锁形成,仍旧处于工作状态。该电源自锁电路,保证了“WAKEUP_ON”、“WAKEUP_DC”和“WAKEUP_CP”信号撤销之后,控制导引电路仍可以保持工作,当相关微控制器程序保存完数据后,将I/O_2管脚输出低电平,电源互锁失效,Q8关断,整个控制导引电路处于待机状态,除非再次由“WAKEUP_ON”、“WAKEUP_ DC”和“WAKEUP_CP”三者之中的任意信号唤醒。

3 交直流充电控制导引电路控制方法

交直流充电控制导引电路的工作存在三种唤醒方式,当电源由“WAKEUP_ON”信号唤醒时,车辆工作于正常行驶状态;当电源由“WAKEUP_DC”信号唤醒时,车辆工作于直流充电状态;当电源由“WAKEUP_CP”信号唤醒时,车辆工作于交流充电状态。任意一种唤醒信号的存在都可使电源电路工作。

3.1 正常行驶状态控制导引电路控制原理

正常行驶状态,WANKEUP_ON端子获得12 V ON档信号,DC/DC装置获得12 V供电并输出5 V电源,电源唤醒电路工作。微控制器I/O_2管脚输出高电平,Q5导通,进而Q6导通,“S_LOCK”信号为12 V,电源自锁回路形成。“WAKEUP_ON”信号经R33、R11分压,并经U6构成的电压跟随电路处理,微控制器检测到I/O_5管脚为高电平,进而判定充电控制导引电路进入正常行驶工作流程。当车辆行驶结束、钥匙旋转至OFF状态时,“WAKEUP_ON”信号变为0 V,微控制器延时保存相关信息,保存完毕后,微控制器I/O_2管脚输出低电平,Q5关断,进而Q6关断,“S_LOCK”信号为0 V,Q7关断,Q8关断,整个控制导引电路处于断电状态。

3.2 交流充电控制导引电路控制原理

交流充电控制导引电路工作,交流充电功能盒输出12 V CP信号经R21和R22分压后给Q4提供栅极电压,Q4导通,A电压为0,进而Q3导通,“CP信号处理电路”输出12 V “WAKEUP_CP”信号,12V“WAKEUP_CP”信号经D7以及R2、R9分压提供Q7栅极电压,Q7导通,C点电压为0,进而Q8导通,DC/DC装置获得12 V供电并输出5V电源,电源电路被唤醒,微控制器工作。微控制器I/O_2管脚输出高电平,Q5导通,进而Q6导通,“S_LOCK”信号为12 V,电源自锁回路形成。微控制器通过检测N点电压测量交流CC电阻值,并以此来判断图1中S3处于断开/闭合状态。如S3处于闭合状态,则表示车辆插头与插座完全连接。此时,微控制器I/O_1管脚输出高电平CP_ACK信号,NMOS 管Q2导通,R15接入。此时(R15+R13)和R16形成并联,图1中的检测点1电压降低。微控制器的PWM信号检测端口根据占空比确认供电设备的最大供电能力,并以此确定车载充电机的输出电流,启动充电过程。当充电过程结束,或者充电枪拔掉后,微控制器延时保存相关充电信息,保存完毕后,微控制器I/O_2管脚输出低电平,Q5关断,进而Q6关断,“S_LOCK”信号为0 V,Q7关断,Q8关断,整个控制导引电路处于断电状态。

3.3 直流充电控制导引电路控制原理

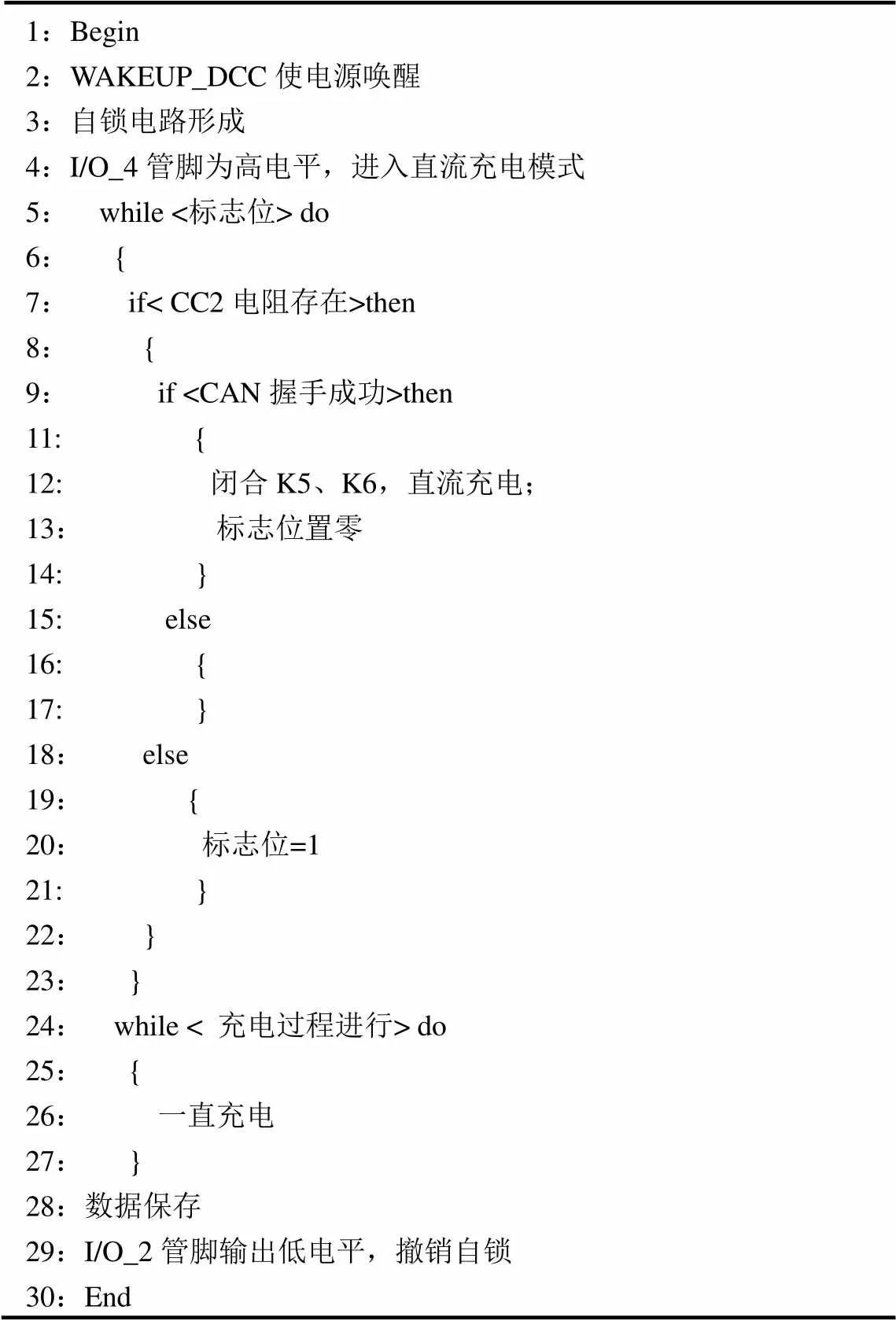

直流充电控制导引电路工作时,非车载充电机A+和A-端子输出12 V低压辅助电源,WAKEUP_DC信号获得12 V电压,经D5、R2和R9分压,Q7导通,C点电压为0,进而Q8导通,而Q8导通,DC/DC装置获得12 V供电并输出5 V电源,电源电路唤醒,主控制器工作。微控制器I/O_2管脚输出高电平,Q5导通,进而Q6导通,“S_LOCK”信号为12 V,电源自锁回路形成。“WAKEUP_DC”信号经R32、R10分压,并经U5构成的电压跟随电路处理,微控制器检测到I/O_4管脚为高电平,进而判定充电控制导引电路进入直流充电导引流程。微控制器检测CC2电阻是否接入电路中,如果没有检测到CC2电阻接入电路则微控制器进行循环检测。根据图5中CC2检测方法判断出CC2已经可靠连接,则微控制器通过CAN总线与非车载充电机进入报文握手阶段,握手成功后,图2中K1、K2和K5、K6接触器闭合,直流回路导通,进入充电流程。如握手失败,进入循环握手状态。当充电过程结束,或者充电枪拔掉后,微控制器延时保存相关充电信息,保存完毕后,微控制器I/O_2管脚输出低电平,Q5关断,进而Q6关断,“S_LOCK”信号为0 V,Q7关断,Q8关断,整个控制导引电路处于断电状态。

4 交直流充电控制导引系统软件设计

本系统采用MC9S12XEP100芯片作为主控制器,在Freescale公司开发的Code warrior编程环境下进行的C语言编程, 根据国家标准GB/T18487.1-2015要求,在电源使能及自锁电路、CC/CC2电阻检测电路、CP 信号处理电路的作用下实现了交流充电控制导引与直流充电控制导引功能。针对所发明的电动汽车交直流充电控制导引电路中正常行驶状态控制导引电路控制算法伪代码如算法1所示,直流充电控制导引电路控制算法伪代码如算法2所示,交流充电控制导引电路控制算法伪代码如算法3所示。

5 交直流充电控制导引系统功能测试

为了对电动汽车交直流充电控制导引电路的功能性进行测试,在实验室搭建了实验平台,其包括试验测试台架、动力电池包、直流充电机、交流充电机、主控板、采集板,其中交流充电机安装于测试台架上。试验平台如图7所示。

图7为交流充电机接口控制导引测试试验,此时以交流快充模式对动力电池包进行充电,验证交流充电控制导引功能,可通过上位机查看此时继电器闭合状态、动力电池包电压值、充电电流值、SOC值、SOH值等。

直流充电控制导引时,非车载充电机工作,直流充电模式下,非车载充电机通过CAN口与动力电池包进行数据通信,CAN报文握手成功后,进行直流充电模式,通过上位机同样可以进行应数据查看。

算法1:正常行驶状态控制导引电路控制算法伪代码

1:Begin 2:12V ON档信号使电源唤醒3:自锁电路形成4:I/O_5管脚为高电平,进入正常行驶工作流程5: while

算法2:直流充电控制导引电路控制算法伪代码

1:Begin2:WAKEUP_DCC使电源唤醒3:自锁电路形成4:I/O_4管脚为高电平,进入直流充电模式5: while <标志位> do6: {7: if< CC2电阻存在>then8: {9: if

算法3:交流充电控制导引电路控制算法伪代码

1:Begin2:12V的WAKEUP_CP信号使电源唤醒3:自锁电路形成4: while(CC电阻!=RC)do5: {6: 循环判断7: }8: I/O_2管角输出高电平CP_ACK信号9: 检测占空比10: 进入交流充电模式11: while(充电过程没有结束)do12: {13: 一直充电14: }15:数据保存16:I/O_2管脚输出低电平,撤销自锁17:End

图7 主控电路板

交流充电控制导引电路工作时序简图如图8所示。

图8 交流充电控制导引电路工作时序图

6 结论

本文根据《GB/T 18487.1-2015:电动汽车传导充电系统第1部分:通用要求》的规定设计了一种电动汽车交直流充电控制导引系统,弥补了现有电动汽车充电控制导引电路的不足,基于某轻型电动货车进行测试,所设计的电动汽车交直流充电控制导引系统可满足交流充电模式与直流充电模式充电控制导引,满足国家标准,兼容性较高并具有极低的待机电流,实际测量待机功耗为200 μA,可实现掉电数据保存功能,电路的设计采用了MOS开关器件,无机械损耗提高了开关的使用寿命,增强了电路的可靠性。

[1] 魏俊淦. 一种由单片机控制的充电电源设计[J]. 军民两用技术与产品, 2011(5): 56-58.

WEI Junwei. Design of a charging power supply controlled by single chip microcomputer[J]. Science and Civil Engineering and Products, 2011(5): 56-58.

[2] 周娟, 任国影, 魏琛, 等. 电动汽车交流充电桩谐波分析及谐波抑制研究[J]. 电力系统保护与控制, 2017, 45(5): 18-25.

ZHOU Juan, REN Guoying, WEI Chen, et al. Harmonic analysis of electric vehicle AC charging spot and research on harmonic restriction[J]. Power System Protection and Control, 2017, 45(5): 18-25.

[3] 段庆, 孙云莲, 张笑迪, 等. 电动汽车充电桩选址定容方法[J]. 电力系统保护与控制, 2017, 45(12): 88-93.

DUAN Qing, SUN Yunlian, ZHANG Xiaodi, et al. Location and capacity planning of electric vehicles charging piles[J]. Power System Protection and Control, 2017, 45(12): 88-93.

[4] 胡道栋, 张娟, 克潇, 等. 电动汽车充换电站换电操作管理单元的设计与实现[J]. 电力系统保护与控制, 2017, 45(7): 136-140.

HU Daodong, ZHANG Juan, KE Xiao, et al. Design and implementation of the battery-swapping operation control unit at the EV charging/swap station[J]. Power System Protection and Control, 2017, 45(7): 136-140.

[5] 桑林, 徐洪海, 管翔. 电动汽车交流充电接口控制导引电路试验设计[J]. 电测与仪表, 2013, 50(2): 112-115, 120.

SANG Lin, XU Honghai, GUAN Xiang. Experimental design of control and guiding circuit for AC charging interface of electric vehicle[J]. Electrical Measurement & Instrumentation, 2013, 50(2): 112-115, 120.

[6] 姚丽娟. 电动汽车控制导引电路介绍和一种实际应用设计[J]. 硅谷, 2012(2): 141-145.

YAO Lijuan. Introduction of electric vehicle control guiding circuit and a practical application design[J]. Silicon Valley, 2012(2): 141-145.

[7] 王忠强. 电动汽车自动充电装置[J]. 设备管理与维修, 2013(5): 70-70.

WANG Zhongqiang. Automatic charging device for electric vehicles[J]. Equipment Management and Maintenance, 2013(5): 70-70.

[8] 刘水强. 电动汽车传导充电用连接装置认证问答[J].质量与认证, 2014(6): 69-70.

LIU Shuiqiang. Q & A of the connection device for conductive charging of electric vehicles[J]. Quality and Certification, 2014(6): 69-70.

[9] 电动汽车传导充电系统第1部分: 通用要求: GB/ T18487.1—2015[S].

Electric vehicle conductive charging system—part 1: general requirements: GB/T18487.1-2015[S].

[10]董磊, 陈贺, 高胜国, 等. 电动汽车交流充电桩控制导引电路优化策略[J]. 新能源汽车供能技术, 2018, (1): 13-16.

DONG Lei, CHEN He, GAO Shengguo, et al.The optimization strategies of control guide circuit in AC charging pile[J].Energy Supply Techniques of New Energy Vehicles, 2018 (1): 13-16.

[11]何鹏林, 蔡志涛, 李文帅, 等. 电动汽车交流充电过程解析[J]. 汽车电器, 2017(10): 1-3.

HE Penglin, CAI Zhitao, LI Wenshuai, et al. Analysis of AC charging process of electric vehicles[J]. Automobile Electric Apparatus, 2017(10): 1-3.

[12]瞿章豪, 徐正龙. 电动汽车车载充电机设计与实现[J]. 科技信息, 2013(5): 133-134.

QU Zhanghao, XU Zhenglong. Design and implementation of electric vehicle car charger[J]. Science and Technology Information, 2013(5): 133-134.

[13]马河祥. 电动汽车交流充电控制S技术研究[D]. 南京: 南京理工大学, 2012.

MA Hexiang. Research on AC charging control technology for electric vehicles[D]. Nanjing: Nanjing University of Science and Technology, 2012.

[14]朱洋洋, 贺春, 陈卓, 等. 电动汽车传导充电互操作典型测试案例分析[J]. 新能源汽车供能技术, 2018(2): 29-33.

ZHU Yangyang, HE Chun, CHEN Zhuo, et al. Analysis of typical test case of electric vehicle transmission charging interoperability[J]. Energy Supply Techniques of New Energy Vehicles, 2018(2): 29-33.

[15]张建伟, 杨芳, 秦俭, 等. 电动汽车交流充电控制导引系统设计[J]. 电测与仪表, 2014, 51(5): 78-82.

ZHANG Jianwei, YANG Fang, QIN Jian, et al. Design of AC charging control guidance system for electric vehicles[J]. Electrical Measurement & Instrumentation, 2014, 51(5): 78-82.

Design of control pilot system for AC/DC charger of electric vehicle

SHEN Yongpeng1, 2, GE Gaorui1, FENG Jianqin1, 2, NIU Yunchen1,CHEN Jinyang3

(1.School of Electrical and Information Engineering, Zhengzhou University of Light Industry, Zhengzhou 450002, China; 2.The Key Laboratory of Information based Electrical Appliances in Henan Province, Zhengzhou 450002, China; 3.Shaanxi Non-Ferrous Tian Hong REC Silicon Material Co., Ltd, Yulin 719200, China)

The reliable connection between the charging interface of the Electric Vehicle (EV) and the power supply equipment is an essential function of the EV. Focused on the drawbacks of poor compatibility, unreliable power-down data storage and high stand by current of the existing AC/DC charger pilot circuit of EV, the demands on AC and DC charger pilot system in “GB/T 18487.1-2015: electric vehicle conduction charging system part 1: general requirements”, is analyzed firstly. Based on the demands of “GB/T 18487.1-2015”, the power wakeup and self-lock circuit, the CC/CC2 resistance measurement circuit, and the CP signal processing circuit are designed respectively, and then the AC charger pilot flow and DC charger pilot flow are proposed. Finally, experiments are carried out on a light truck, the experimental results show that the proposed EV conduction charging system AC/DC charger pilot circuit and controlling flow completely meets the demands of “GB/T 18487.1-2015”. Meanwhile, it has the advantages of power-down data storage and low standby current.

This work is supported by Henan Scientific and Technological Open Collaboration Project (No. 182106000032).

electric vehicle; AC charger; DCcharger; control pilot

2018-07-31

申永鹏(1985—),男,博士,研究方向为新能源汽车电驱动系统优化与控制;E-mail: shenyongpeng@zzuli.edu.cn

葛高瑞(1992—),男,硕士研究生,研究方向为电力电子与电力传动。E-mail: GGR_zzuli@163.com

河南省科技开放合作项目资助(182106000032)