爆炸压实/扩散烧结法制备钨铜梯度材料*

2019-01-03李晓杰缪玉松闫鸿浩王小红

陈 翔,李晓杰,2,缪玉松,闫鸿浩,王小红

(1.大连理工大学工程力学系,辽宁 大连 116024;2.大连理工大学工业装备结构分析国家重点实验室,辽宁 大连 116024)

钨铜材料是由高熔点、高硬度的金属钨与高导电、高导热的纯铜构成的。钨和铜之间无合金相,也不相互固溶,所以钨铜复合材料被称为假合金。钨铜复合材料的优点是其在性能上呈现出钨与铜这两种金属的本征物理性能,既具有钨的高强度、高硬度、低膨胀特征,又具有铜的高导电、高导热性能;因此,该类材料被广泛应用于航天、航空、电子、电力、冶金、机械、民用器材等行业[1-3]。在核聚变反应装置中,偏滤器面对等离子一侧的材料要求有很好的耐高温性能,而另一侧的材料需要优良的导热性能。钨的熔点很高,适合作为面向等离子体的耐高温材料, 而铜具有很好的导热性能,可作为基体材料起到导热和冷却的作用,但是钨与铜的热膨胀系数相差较大,在高温条件下会在两种材料的界面处产生较大的热应力。W-Cu梯度功能材料(functionally graded materials,FGM)能够有效地解决钨与铜在高温下产生热应力的问题,材料的一面由高钨含量的W-Cu复合材料(或纯W)构成,另一面由高铜含量的W-Cu复合材料(或纯Cu)构成,中间是成份呈现梯度变化的W-Cu复合材料,梯度变化的多层结构可以起到缓和热应力的作用。这样的梯度材料也可在大功率微波器件中作为热沉使用,还可在大变流器中作为触头材料,具有广阔的应用前景。目前制备W-Cu FGM的主要方法有等离子放电烧结法[4]、一步烧结法[5]、多坯料挤压法[6]及真空等离子喷涂法[7]等。在本文中提出了一种由爆炸压实结合扩散烧结来制备钨铜梯度材料的新方法。

爆炸压实(explosive compaction),又被称为爆炸烧结(explosive sintering)或爆炸固结(explosive consolidation),是制备粉末冶金材料的一种方法。该方法是利用炸药爆轰或高速冲击产生的能量,以冲击波的形式作用于粉末体上,使粉末在瞬态的高温高压下压实、烧结成密实体的与粉末冶金交缘的爆炸加工方法[8-9]。爆炸粉末压实具有烧结时间短(10-7~10-9s量级)、作用压力大(1~100 GPa量级)和避免高温加热造成材料晶粒粗化等优点,是烧结固结亚稳合金、超硬合金、陶瓷材料的有效方法之一[10-12]。爆炸加工领域内的学者一直在尝试使用爆炸的方法在金属材料表面制备粉末涂层,如:杜长星等[13]用爆炸压涂法在铜基体表面制备了铜涂层,Tanaka等[14]用该方法在铝板表面制备金刚石的涂层。但以往的这些粉末爆炸压涂方法均是采用飞板高速打击碰撞粉末,使极薄的粉末粘结在板材表面,不仅能量利用率不合理,而且也限制了基体厚度。本文中则是研究一种将爆炸压实和扩散烧结结合在一起的加工方法,成功地制备出高致密度的钨铜梯度材料。

1 材料与方法

1.1 爆炸压实/扩散烧结法制备钨铜梯度材料流程

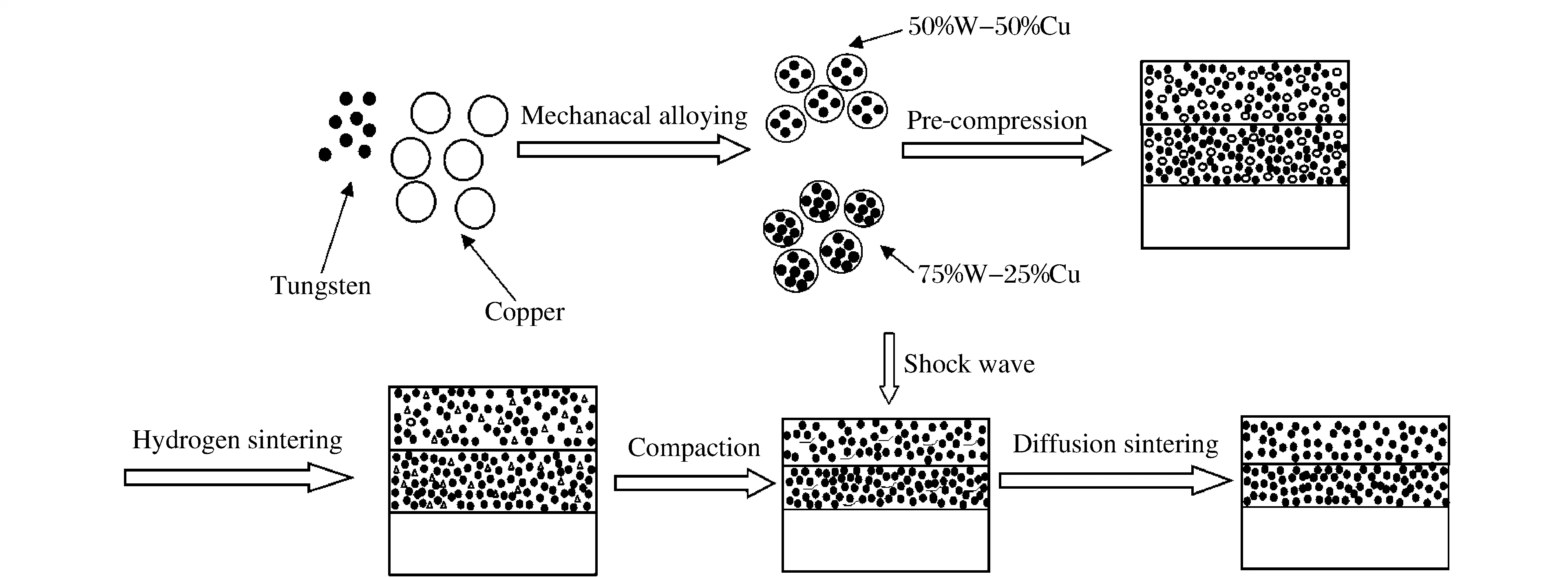

爆炸压实/扩散烧结法制备钨铜梯度材料的流程如图1所示。第一步是机械合金化,将钨粉与铜粉进行充分球磨机械合金化,分别制得50%W-50%Cu,75%W-25%Cu两种钨铜合金粉末,百分数表示质量分数。第二步将钨铜合金粉末预压在铜基体上,即将钨铜合金粉末依次预压在铜材的表面,图中的空心圆代表预压后涂层中的孔隙。第三步为还原烧结,将试件置于氢还原气氛中进行还原预烧结,既使粉末层有一定的烧结强度,又除去了粉末和铜材表面的氧化物,有利于后续爆炸压实的进行;图中的小三角形代表钨铜层中的烧结颈。第四步是爆炸压实,将还原烧结后的试样爆炸压实到理论密度附近,图中的线段代表爆炸压实后钨铜合金层中尚存的微孔隙和微裂纹。第五步,将爆炸压实后的试样进行高温扩散烧结,通过固相原子扩散消除粉末层中的微孔隙和微裂纹,得到高致密度高性能的钨铜梯度材料。

图1 材料制备流程Fig.1 Illustration of fabrication process

1.2 机械合金化制备钨铜合金粉

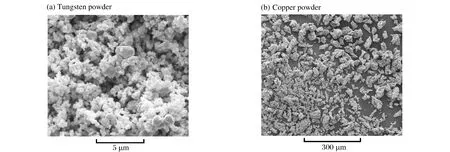

机械合金化是指金属或合金粉末在高能球磨机中通过粉末颗粒与磨球之间长时间激烈地冲击、碰撞,使粉末颗粒反复产生冷焊、断裂,致使粉末颗粒中原子扩散,从而获得合金化粉末的一种粉末制备技术[15]。选用粒径500~800 nm钨粉与200目的铜粉进行实验,实验所用粉末的形貌如图2所示。

图2 球磨前粉末扫描电镜下形貌Fig.2 Scanning electron microscopy images of powders’ microstructure before ball milling

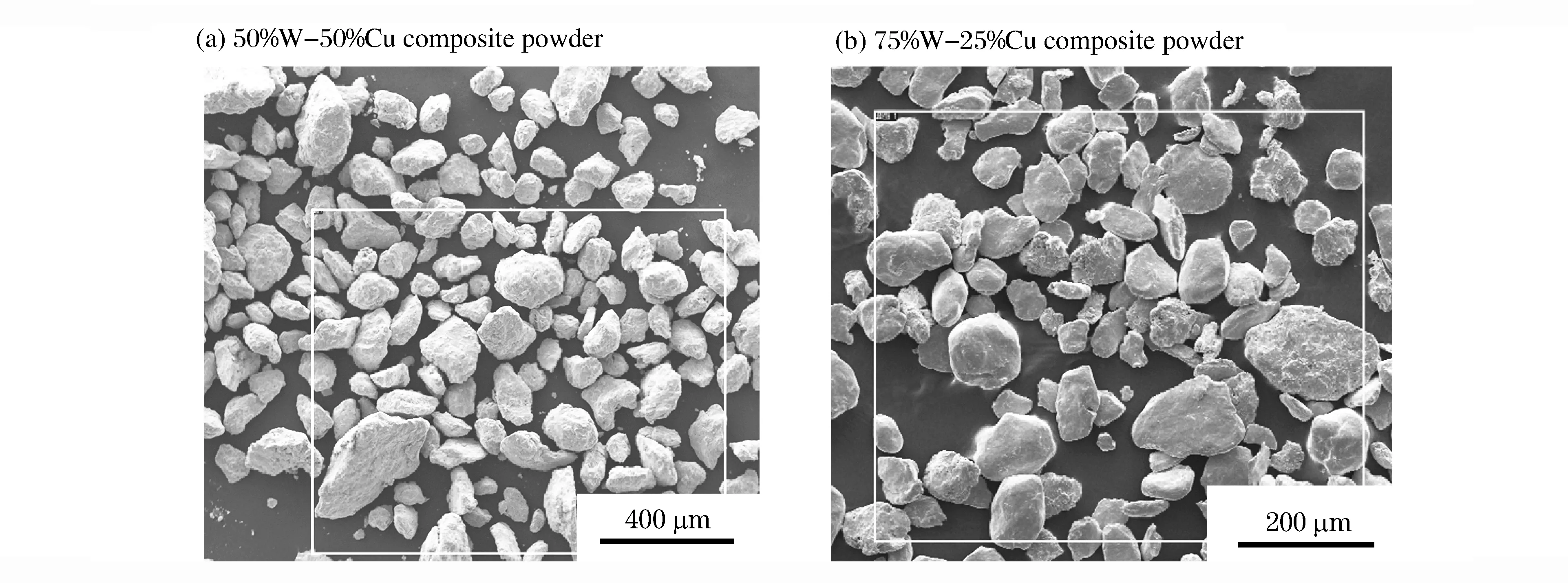

球磨实验分两组进行。一组为钨粉与铜粉等质量混合,将混合后的粉末放入球磨机,在氩气保护下以300 r/min球磨48 h,球料比为4∶1。另一组钨铜质量比3∶1,其他条件同上。机械合金化后对粉末进行X射线能谱分析(energy dispersive spectrometer, EDS),图3为所制粉末的EDS分析区域。图3(a)为所制50%W-50%Cu钨铜合金粉末的EDS分析区域,从图中可以看出球磨之后钨铜合金颗粒大小分布不均匀,且球磨之后大部分颗粒尺寸大于原料钨粉和铜粉,这是由于球磨过程中未添加过程控制剂,铜的体积分数又较大,致使在球磨的过程中铜成为粘结剂,使铜粒与钨颗粒相互粘结在一起,造成了钨铜合金颗粒增大。EDS检测结果为:50%W-50%Cu材料W和Cu的质量比为48.54∶51.46,原子比为24.58∶75.42;75%W-25%Cu材料W和Cu的质量比为85.87∶14.13,原子比为67.75∶32.25。钨铜合金颗粒中含有钨铜两种相,且比例与加入的粉末配比非常接近,说明钨和铜混合均匀。图3(b)为75%W-25%Cu钨铜合金粉末的EDS分析区域,球磨之后的颗粒尺寸也大于加入的钨粉与铜粉,对照EDS检测结果钨铜两相比例与原料配比接近,但没有50%W-50%Cu钨铜粉末混合的均匀。

图3 球磨后粉末EDS分析区域Fig.3 EDS analysis areas of powders after ball milling

1.3 爆炸压实钨铜合金涂层

1.3.1爆炸压实钨铜合金涂层的理论分析

现有计算爆炸压实所需最小压力pmin的方法有很多,选用Carroll-Holt模型[16]计算,具体公式为:

(1)

式中:σs为材料的屈服强度,ρ为爆炸压实后块体的密度,ρ0为材料的理论密度。压力与被压实材料密度之间关系如表1所示。其中材料的维氏硬度值约为材料3倍屈服强度。

表1 压力与材料密度之间的关系Table 1 Relation between pressure and material density

从表1中可以看出材料的维氏硬度对爆炸压实来说意义重大。由于50%W-50%Cu钨铜的维氏硬度小于75%W-25%Cu钨铜的维氏硬度,所以选取75%W-25%Cu钨铜的维氏硬度作为该实验压实的标准。根据文献[17-19]显示75%W-25%Cu钨铜的维氏硬度在250~300之间。根据Carroll-Holt模型粉末要被压实到理论密度的99%,所需最小压力为3 GPa。本实验选用的炸药是粉状ANFO炸药,装药密度为1.0 g/cm3,爆速约为3 500 m/s,爆压约为4 GPa。

图4 爆炸压实装置Fig.4 Explosive compaction device

1.3.2爆炸压实钨铜合金涂层的实验

将50%W-50%Cu钨铜合金粉末均匀的布在铜板的表面,在压力机上进行预压,使粉末的密度达到理论密度的50%~70%;再将75%W-25%Cu均匀的布在预压完的50%W-50%Cu钨铜合金层上,再次进行预压,使75%W-25%Cu层的粉末密度达到理论密度的50%~70%。将预压完的试件置于氢气的氛围中进行1 h的还原预烧结[20],从而将合金粉末中的氧化物还原,便于后续的粉末爆炸压实。

爆炸压实装置示意如图4所示。套管周围的装药厚度为20 mm,顶部装药厚度为30 mm,使用雷管从顶部中心起爆。通过爆轰产生的压力去压实钨铜合金粉末层,使粉末颗粒之间、粉末与铜基体之间紧密的结合在一起。将爆炸压实后的试样放入真空烧结炉中在850 ℃下扩散烧结1 h,最终的到高致密度的钨铜梯度材料。对试样进行编号,最上层的试样为1号试样,中间试样为2号试样,最底层试样为3号试样。

2 爆炸压实过程的数值模拟

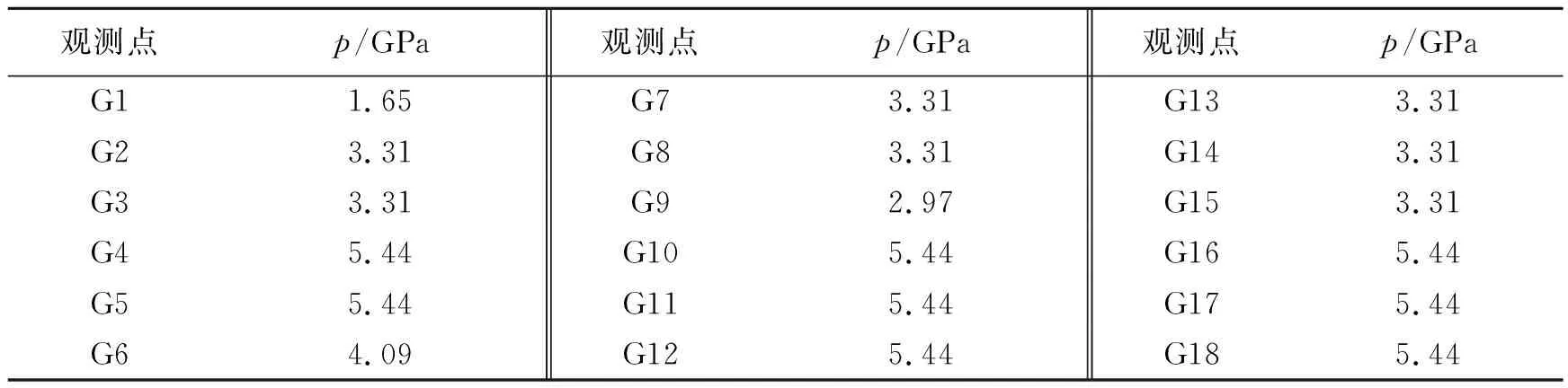

选用Autodyn软件对爆炸压实过程进行模拟。运用二维轴对称模型,炸药选用JWL状态方程,钨铜合金粉选用Compaction状态方程,铜基底选用Shock状态方程,使用流固耦合算法进行计算,钨铜合金粉末使用拉格朗日网格,其他材料均使用欧拉网格。各观测点的位置如图5(a)所示,图5(b)为爆炸压实过程中的应力云图。图6所示为观测点的压力时程曲线,具体各点最大压力如表2所示。从表中可以看出75%W-25%Cu层中的最大压力小于50%W-50%Cu层中的最大压力,造成这种现象的原因是,冲击波从75%W-25%Cu层到达50%W-50%Cu层,75%W-25%Cu层中的孔隙在闭合过程中吸收能量,使得压力峰值降低。而冲击波从50%W-50%Cu层到达铜基体后发生反射,使得压力峰值增大。所以75%W-25%Cu层中的最大压力小于50%W-50%Cu层中的最大压力。而试样轴心处的压力比炸药的爆压还要大,这是因为冲击波在轴心处有汇聚,增加了轴心处的压力。

图5 爆炸压实过程数值模拟Fig.5 Simulation of explosive compaction process

观测点p/GPa观测点p/GPa观测点p/GPaG11.65G73.31G133.31G23.31G83.31G143.31G33.31G92.97G153.31G45.44G105.44G165.44G55.44G115.44G175.44G64.09G125.44G185.44

图6 数值模拟得出的观测点压力时程曲线Fig.6 Simulated pressure-time curves at observation points

3 分析与讨论

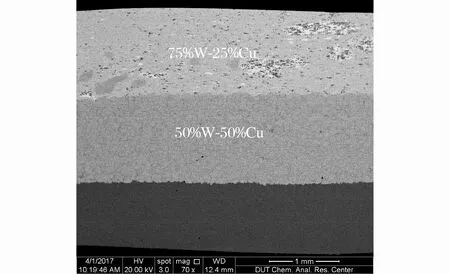

取爆炸压实后的1号试样进行分析。试样的金相照片如图7所示,从图中可以看出试样的层与层之间结合紧密,无明显的裂纹或孔洞存在。宏观上看50%W-50%Cu层的钨铜分布均匀,而75%W-25%Cu层出现了铜的局部富集。钨铜合金层中有少量的微孔隙存在。

图7 试件的金相照片Fig.7 Metallographic photograph of sample

涂层孔隙度检测照片如图8所示,图中红色的部分代表孔隙。图8(a)为50%W-50%Cu层孔隙检测图片,孔隙度为0.04%。图8(b)为75%W-25%Cu层孔隙检测图片,孔隙度为0.11%。可以看出涂层致密度非常的高,说明爆炸压实起到使钨铜合金粉末致密化的作用。

制备出样品的背散射照片如图9~13所示,图中明亮的区域为钨,暗的区域为铜。图9为试样的整体背散射照片,从图中可以看出50%W-50%Cu层钨铜分布较均匀,而75%W-25%Cu层中出现局部的钨与铜的富集。

图10所示为75%W-25%Cu层与50%W-50%Cu层交界处背散射照片,从图中可以看出50%W-50%Cu层中,钨铜合金颗粒中的铜被挤压出来,富集在钨铜合金颗粒的界面处。75%W-25%Cu层中,出现了钨颗粒的长大,这与图7中金相照片得出结果相一致。

图11所示为75%W-25%Cu层与50%W-50%Cu层交界处局部背散射照片,从图中可以看出,层与层之间结合紧密,没有裂纹与孔隙的存在。交接处的钨铜颗粒咬合在一起,形成了非平直的交界面,有利于提高层与层之间的结合强度。

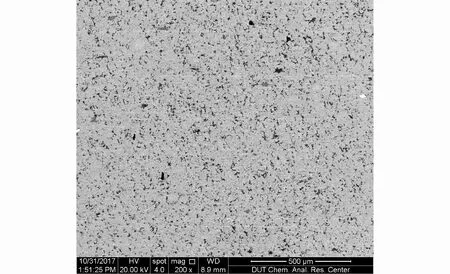

图12所示为50%W-50%Cu层与铜结合界面的背散射照片,50%W-50%Cu层与铜结合紧密,在界面上没有裂纹与孔隙的存在,且钨铜颗粒在巨大的压力作用下嵌入铜基体中,形成了非平直的交界面。为了得到钨颗粒长大的原因,添加了对比实验,运用冷压结合烧结的方法将机械合金化制备出的75%W-25%Cu钨铜合金粉制成了钨铜合金块体,使用压力为400 kN,烧结温度为1 150 ℃,烧结时间为1 h,制备出的样品背散射照片如图13所示,从图中可以看出钨颗粒并未长大,这说明机械合金化与烧结都不是造成钨颗粒长大的原因。爆炸压实过程中金属颗粒间剧烈的摩擦会使颗粒表面局部的温度升高,钨颗粒的长大应当是发生在爆炸压实的过程中,这表明在爆炸压实过程中局部温度达到了钨的再结晶温度。而50%W-50%Cu层未出现钨颗粒长大的原因是,相对于75%W-25%Cu的钨铜合金颗粒,50%W-50%Cu钨铜颗粒的硬度较低,在爆炸压实过程中局部的温升与金属颗粒的硬度是正相关的。金属颗粒硬度越大,在颗粒间的接触点产生的压力越大,从而导致温升越大。从图13中还可以看出用静压法制备的材料中有比较大的孔隙度。

图8 孔隙度检测照片Fig.8 Images of coatings in porosity test

图9 样品整体的背散射图Fig.9 Backscatter image of the whole sample

图1 1 不同合金材料交界处微观背散射照片Fig.11 Microstructure backscatter image of interface between different alloy materials

图1 2 钨铜合金层与铜层交界处背散射照片Fig.12 Backscatter image of the interface between tungsten/copper alloy and copper

图1 3 冷压结合烧结制备出的钨铜合金材料背散射照片Fig.13 Backscatter image of the cold pressing-sintering tungsten/copper alloy

涂层的EDS检测区域如图14所示。检测结果为:50%W-50%Cu材料W和Cu的质量比为51.46∶48.54,原子比为24.58∶75.42;75%W-25%Cu材料W和Cu的质量比为73.20∶26.80,原子比为48.56∶51.44,从中可见,钨铜涂层中钨与铜的含量与加入的钨粉与铜粉比例基本一致,说明在该工艺下虽然出现了铜的偏析,但在一定的区域内钨铜分布是均匀的,可以得到最初设想配比的钨铜涂层。

图15为样品的维氏硬度测试结果,钨铜层的维氏硬度在125~341之间,铜基体的维氏硬度为50。可以看出钨铜梯度层的硬度远高于铜基体。其中50%W-50%Cu层的硬度为125~163,75%W-25%Cu层的硬度为326~341。硬度在层与层之间呈现处了梯度变化的趋势。从中可以看出本实验制备出75%W-25%Cu层的维氏硬度高于文献[15-17]中制备的钨铜复合材料硬度。按Carroll-Holt模型重新计算压实所需的压力应当为3.41 GPa,模拟结果显示试样1中75%W-25%Cu层轴心处的最大压力为1.65 GPa,但是在试样轴心处未发现欠压实区域。造成该现象的原因是本实验使用的钨铜颗粒是大铜球中包覆了许多小钨颗粒,在压实的过程中主要依靠铜的塑性变形,而Carroll-Holt模型是针对单一粉末提出的,对于本实验中使用的钨铜复合粉末并不适用,但由于Carroll-Holt模型使用起来很方便,可将其计算结果作为参考来选择炸药参数。

图1 4 涂层的EDS检测区域Fig.14 EDS analysis region of coatings

图1 5 维氏硬度测试结果Fig.15 Variations of microhardness across the interface

4 结 论

运用爆炸压实/扩散烧结法,通过机械合金化,预压、还原预烧结,爆炸压实,扩散烧结一系列的工艺成功的制备出了高致密度的钨铜梯度材料。运用光学显微分析,EDS分析,维氏硬度检测对得到涂层进行了表征,得到了以下结论:

(1)爆炸压实/扩散烧结法可简单快速制备出多层结构的钨铜梯度材料。

(2)50%W-50%Cu层中的钨铜分布比较均匀,铜在钨铜颗粒的交界面处富集,铜的富集可以提高钨铜合金颗粒间的结合强度。75%W-25%Cu层中的局部区域出现了钨与铜的富集,出现这种情况的原因是爆炸压实过程中钨铜颗粒间剧烈的摩擦会使颗粒表面产生局部的温度升高,局部的温升造成了钨颗粒的长大,从而导致钨与铜的富集。

(3)制备出的梯度材料在维氏硬度检测结果上体现出了梯度变化的特点,其中铜基体的硬度为50,50%W-50%Cu层的硬度为125~163,75%W~25%Cu层的硬度为326~341。