高压共轨喷油器驱动电路的优化设计

2019-01-03雷霖唐成达赖真良赵永鑫张鹏

雷霖,唐成达,赖真良,赵永鑫,张鹏

(1. 西华大学电气与电子信息学院,四川 成都 610039;2.成都大学信息科学与工程学院,四川 成都 610106)

高压喷油器是新一代GDI汽油发动机和柴油发动机燃油喷射系统的核心部件,通过精确控制高压喷油器电磁阀开断时间,实现喷油量灵活可调,达到高效节能的目的。电磁阀驱动电路的合理设计是实现电磁阀快速关断的关键。

理想汽油机电磁阀驱动电路采用Peak&Hold驱动方式[1],目前有关电磁阀驱动电路的研究较多[2-14]。文献[2]指出按照保持电流的方式,可以划分为单段保持、二段保持、多段保持。文献[3]按照驱动电源的个数将驱动电路划分为单电源驱动方式和多电源驱动方式;文献[4]根据高边和低边是否存在开关,将驱动拓扑划分为单边驱动和高低边驱动。文献[5]采用高低压分时驱动的方式,设计了满足工程应用的驱动电路。文献[6]通过对比电磁阀打开时线圈电流和电源电压之间的关系,指出电源电压开启值并非越大越好,而是设定为50~70 V比较合理。文献[7]分析了不同传统驱动电路的拓扑结构,提出了结合D型和Buck型的续流模式可转边的驱动电路。文献[8-9]通过控制开关时序的方式,将电压源反接至续流回路,实现了减小电磁阀关闭时间及减小线圈发热的目的。文献[10]分析了线圈内阻、电感、续流电流、续流回路电阻和电源电压对驱动电路性能的影响,设计了基于斩波电路的升压电路和电流反馈控制电路,解决了电磁阀线圈电流不可控的问题。文献[11]利用电流反馈形成闭环控制,实现对双电源驱动的多段电流保持控制。文献[12]在双边双电源的RD续流方式基础上,提出改进D-TVS续流方式,使驱动电路电流响应特性得到提高。文献[13]分析了导致不同喷油器喷油不一致的因素,发现驱动电路各元件参数应尽量保持一致,同时采用较小的保持电流可提高喷油一致性。文献[14]在文献[3]拓扑结构基础上,提出了在高边S级和公共电源地线之间加上一个电容,避免了电磁阀关闭阶段高边管子S级出现负脉冲现象。文献[15]通过分析不同续流方式、驱动电源电压、回馈电源电压对电磁阀时间响应的影响,提出了一种基于双电源双边驱动的双嵌位拓扑结构,该拓扑结构具有喷油高度一致性和响应时间特性好的优点。

本研究基于文献[14]双电压源驱动电路,提出了一种新的喷油器驱动电路拓扑结构,该电路回路中不使用电阻元件,能够实现驱动电路的最大能源利用效率,可以改善整个驱动电路的散热条件,能够满足Peak&Hold驱动电流质量的要求。

1 喷油器驱动电流特性

1.1 Peak&Hold方式对驱动电流的要求

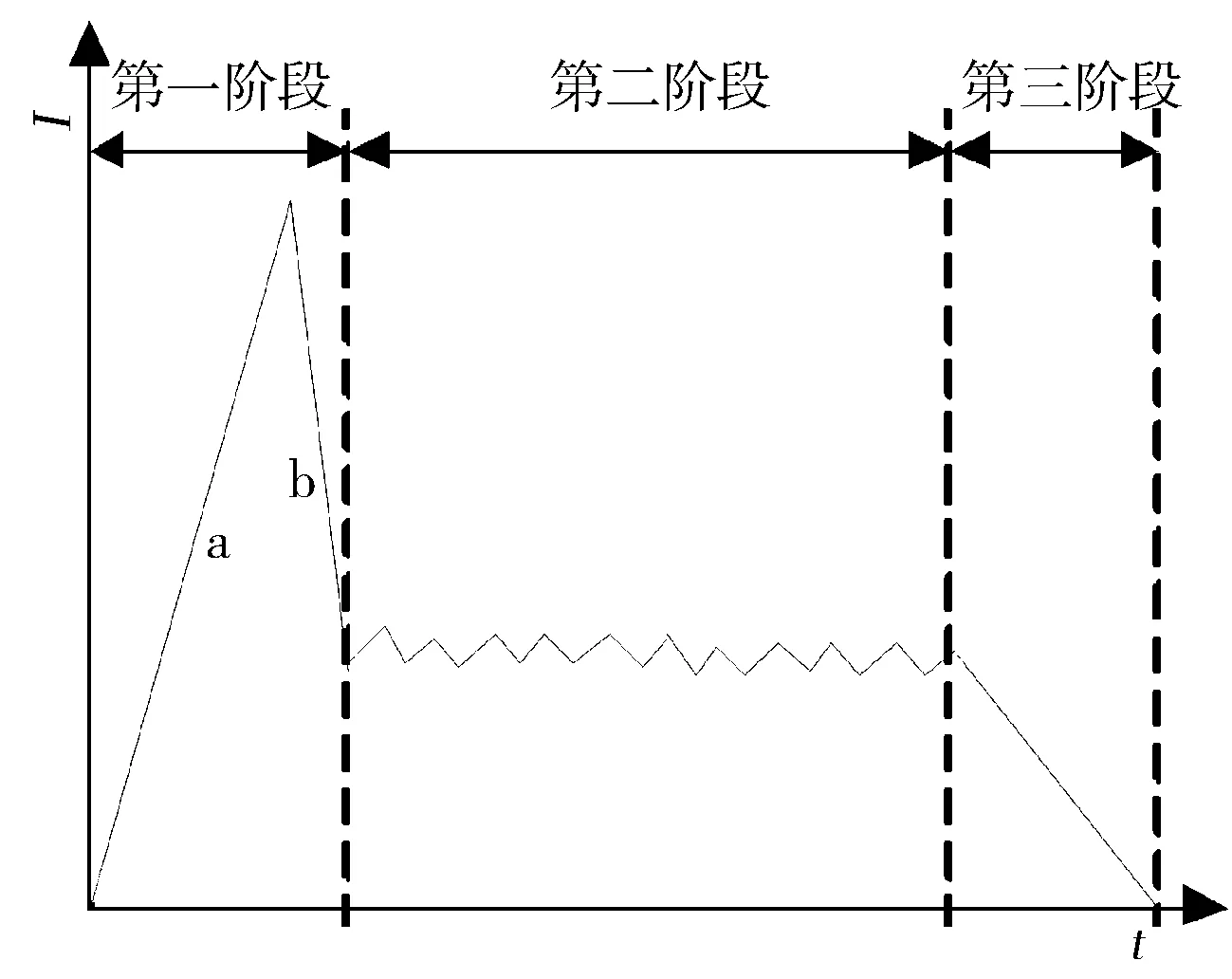

Peak&Hold电流驱动模式是喷油器常用驱动方式,该模式分为三个阶段(见图1)。第一阶段要求电流快速上升至峰值电流使电磁阀快速动作,为避免电磁阀在大电流情况下烧毁,必须以一定速率下降至第二阶段较小的维持电流;第二阶段只需要维持电流在一个较小值即可保持电磁阀打开,同时要求维持电流纹波尽可能的小,这样做可以减小第三阶段电磁阀关闭时间误差;第三阶段要求电磁阀线圈中的电流尽可能快速下降。喷油器电气参数如下[1]:峰值电流Ipeak高达10~18 A,维持电流Ic只有2~3 A,为方便理论分析,在此设定其峰值电流Ipeak=14 A,维持电流Ic=3 A;第三阶段当电流小于电磁阀关闭电流(ioff_c=1 A)时电磁阀完全关闭;电磁阀线圈电感L=0.2 mH;电阻R0=1.06 Ω。

图1 理想喷油器驱动电路电流波形

1.2 喷油器关闭延时一致性要求

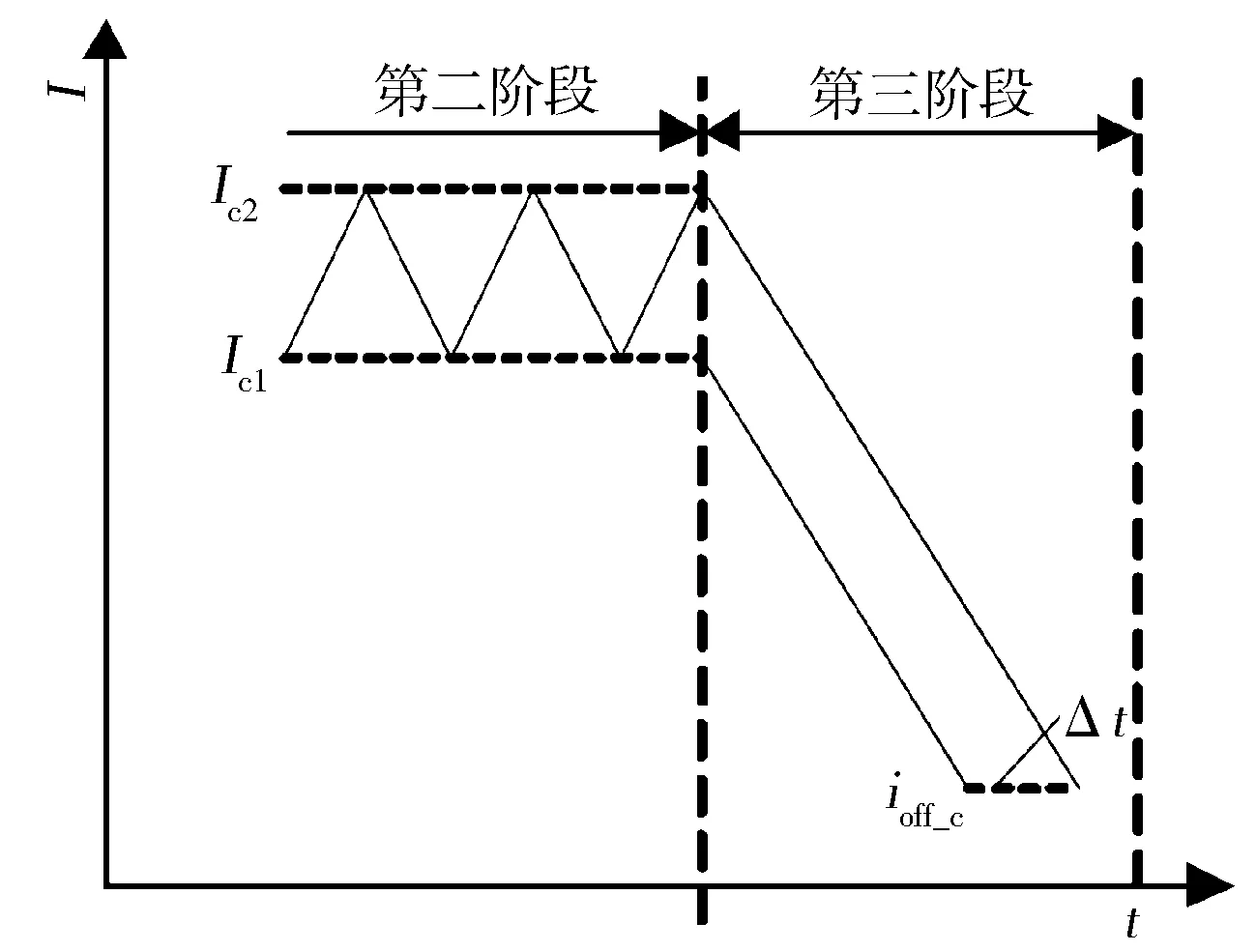

电控喷油系统由若干喷油器组成,由于喷油器自身电气参数不一致等因素,不同喷油器之间在由第二阶段向第三阶段过渡时刻的电流值会出现不一致的现象。图2示出第二阶段向第三阶段过渡的放大图,可以看出当第二阶段电流最大值Ic2与最小值Ic1相差过大,在第三阶段以相同的时间常数衰减至ioff_c将产生一个关断误差延时Δt。随着喷油次数的增多,误差将逐渐积累,最终将导致各个喷油器喷油时间不一致,进而影响发动机效率。因此,为减小喷油器之间的关断延时误差,应尽量保证第二阶段的保持电流波动在一个较小的范围内。

图2 第二、三阶段电流过渡图

2 新型喷油器驱动电路分析

2.1 驱动电路拓扑结构

在现阶段喷油器驱动电路中,通过改变不同续流回路中的续流电阻,可以改善Peak&Hold方式中一个或两个阶段的性能指标,但改善了一个阶段的性能指标后,其他阶段的性能指标将受到不同程度的影响。

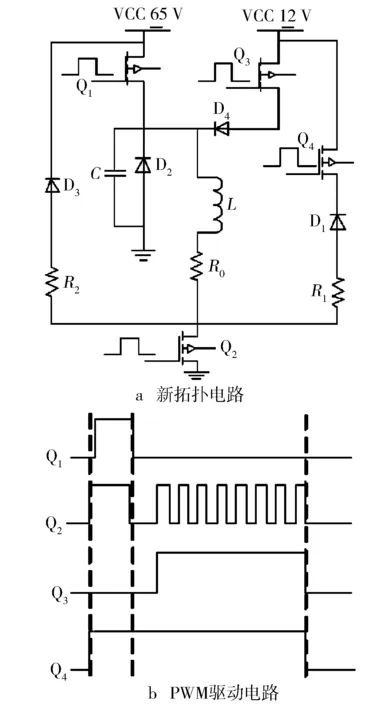

本研究基于文献[14]中的驱动电路,在低压电源回路中增加了2个开关管,新的驱动电路能够满足Peak&Hold性能要求,实现驱动电路能量的最大利用效率。图3a示出新拓扑电路图,分别采用高压65 V和低压12 V直流电源作为驱动电源,Q1~Q4为MOS管,D1~D4为续流二极管,L和R0分别为电磁阀线圈的电感和电阻,R1和R2为不同续流回路等效电阻。图3b示出新拓扑电路Q1~Q4的PWM驱动信号波形。

图3 驱动电路及驱动信号

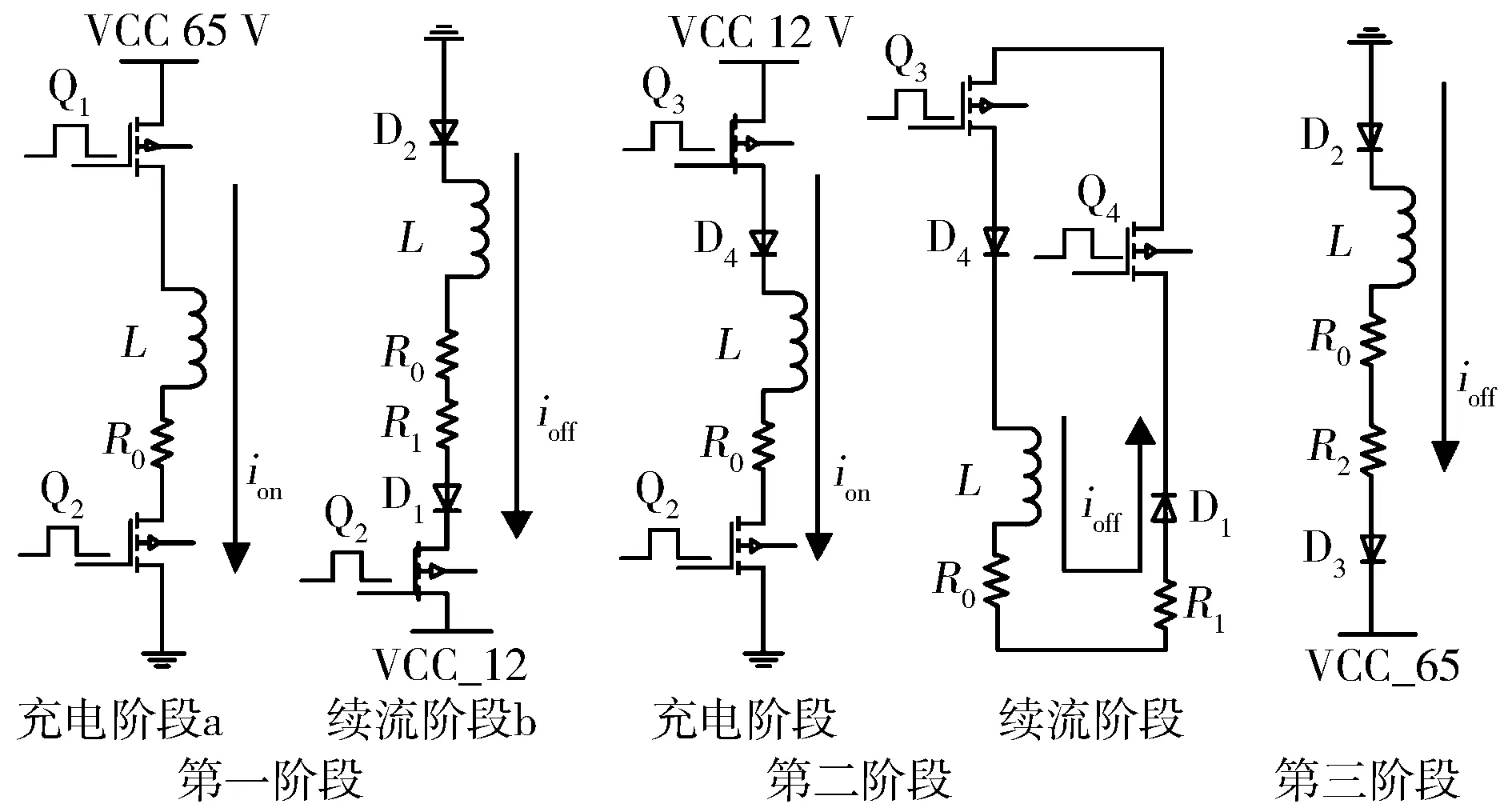

图4示出了Q1~Q4在驱动信号的控制下,新拓扑进入不同阶段时的等效电路。为方便分析,以下理论分析忽略各阶段MOS管及二极管的导通压降。

图4 各阶段等效电路

2.2 各阶段电流特性分析

2.2.1第一阶段

在第一阶段电流上升阶段a,Q1,Q2导通,Q3,Q4截止,此时有

(1)

式中:U65为65 V直流电源电压;ion为喷油器开启阶段线圈中的电流。从式(1)可知,在喷油器电磁阀参数固定时,只能通过提升电源电压来提高ion的上升速率。

在第一阶段电流下降阶段b,Q2导通,Q1,Q3和Q4截止,此时有

(2)

式中:U12为12 V直流电源电压;ioff为喷油器续流阶段线圈中的电流。由式(2)可知,为提高ioff的下降速率,可以增大R1或电源电压。

2.2.2第二阶段

第二阶段由低压电源驱动,根据Q2的开断,可分为第二阶段充电阶段和第二阶段续流阶段。在第二阶段充电阶段,Q2,Q3和Q4导通,Q1截止,此时有

(3)

在第二阶段续流阶段,Q3,Q4导通,Q1,Q2截止,此时有

(4)

由式(3)和式(4)可知,可通过改变R1和PWM的脉宽来改善该阶段的电流特性。在脉宽固定的PWM驱动信号控制下,若R1过大将导致第二阶段的维持电流快速降低,电流纹波变大,不同喷油器之间在第三阶段的断电延时误差将变大;若R1很小,驱动电路损耗只在R0中产生,驱动电路将在最小维持功率下工作,则有利于保持第二阶段电流的平稳特性及不同喷油器之间第三阶段断电一致性。在脉宽可调整的PWM驱动信号控制下,若R1过大,为维持第二阶段的电流值,须增大PWM的频率或占空比,这会增加驱动电路电能损耗,而这一部分损耗将产生大量热量,不利于驱动电路散热。因此,为改善第二阶段电流质量,理论上R1值设定得越小越好。

2.2.3第三阶段

第三阶段喷油器关闭,Q1~Q4截止,电磁阀线圈经过时间t电流由Ic减小至ioff_c,此时有

(5)

同时Q2的源极在断电瞬间将产生一个峰值电压Upeak,此时有

Upeak=IcR2+U65。

(6)

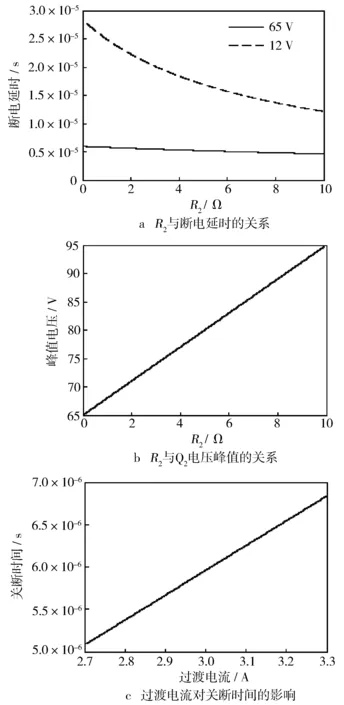

通过喷油器电气参数可以计算Upeak。R2取不同值时电磁阀断电延迟时间与电压源和R2的关系见图5a,Q2峰值电压Upeak与R2的关系见图5b。

图5 第三阶段理论计算

图5a和图5b中,当R2=0 Ω,续流回路分别采用65 V电源与12 V电源时,电磁阀关闭延迟时间分别为7 μs和28 μs,电磁阀关闭延迟时间大大降低;当增大R2时电磁阀关闭延迟时间差距缩小,但当R2值较大时,延迟时间的变化也变得缓慢,同时Q2源极出现的峰值电压将明显增大。图5c示出当R2=0 Ω时,由式(5)计算得到的不同过渡电流与断电延时对应关系,从图中可以看出,当电流纹波系数达到5%与10%时,第三阶段断电延时误差分别为Δt=0.9 μs和Δt=1.7 μs。因此,为保护Q2源极,在第三阶段中不能将R2值设定得过大。

综上所述,为得到理想驱动电流,新拓扑中R1和R2值应尽量设置较小数值,以减小新拓扑保持阶段的纹波,避免关断阶段对Q2的源极产生较大的正脉冲,提升电源能量利用效率。另外,实际的高压驱动电源是由低压电源升压得来,在关闭阶段将电能反馈至高压电源可提高下一周期电源的响应速率。

3 仿真验证

为验证本研究所提出的喷油驱动电路的合理性,在Matlab/Simulink中搭建如图3的驱动电路仿真模型,利用状态机Stateflow来控制输出图4的触发信号。电磁阀线圈参数采用固定参数,模型由第1节给出,仿真步长为0.1 μs,理想喷油过程持续1 ms。

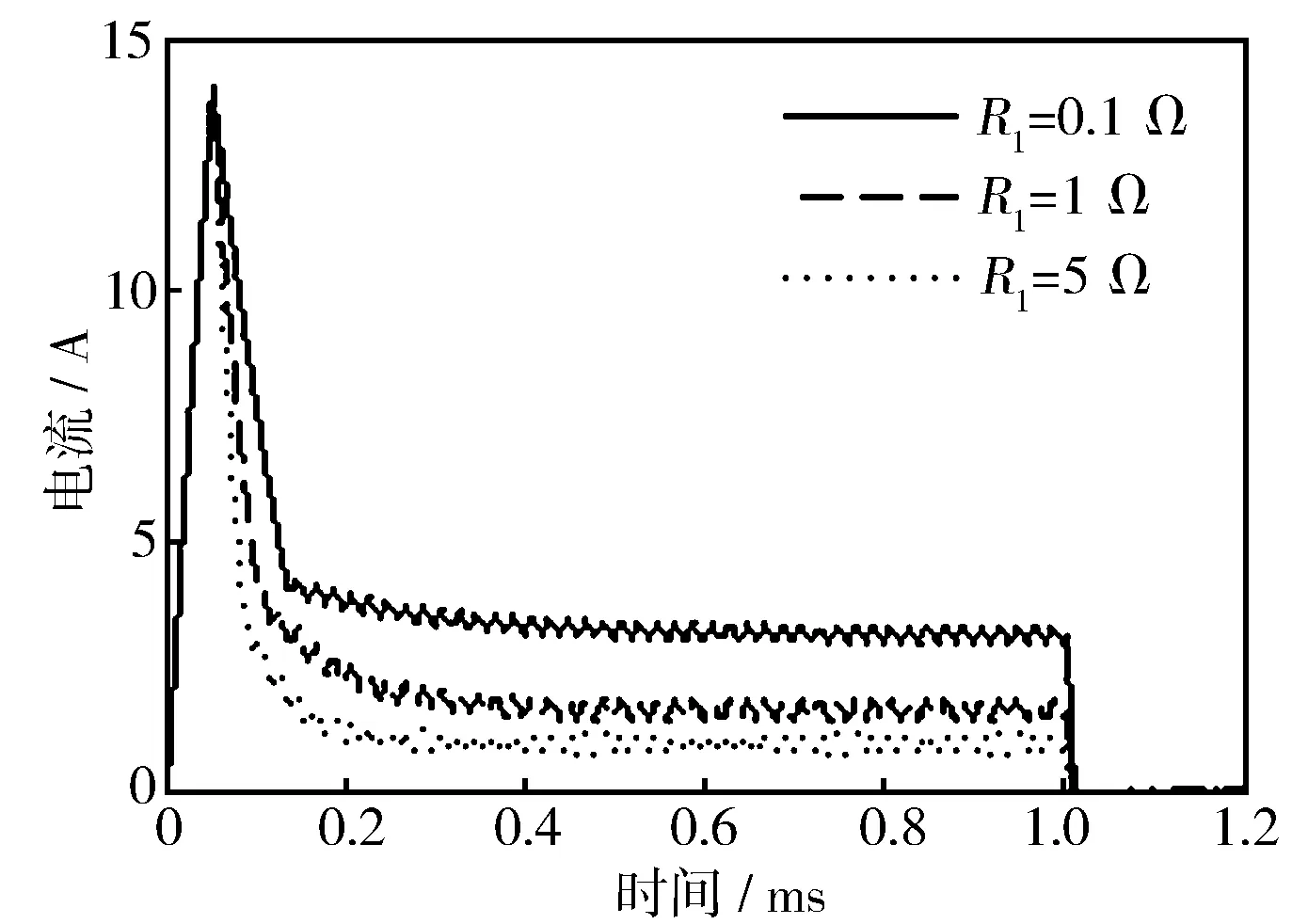

图6示出第二阶段Q2在相同占空比的PWM驱动下,续流回路R1取不同阻值时对喷油器线圈电流的影响。从图中可以看出,R1的值越大,电流由第一阶段向第二阶段过渡越快,同时第二阶段的电流纹波也变大,由于在续流阶段消耗线圈中的一部分能量,导致维持阶段的电流减小。

图6 R1与第二阶段电流的关系

图7示出将电能反馈至65 V电压源,R2选取不同值对第三阶段的影响,图7a示出第三阶段电磁阀电流由Ic减小至ioff_c过程延时情况,图7b示出Q2源极在关断瞬间出现不同峰值电压的现象。从图7a和图7b中可以看出,增大R2断电延迟时间并未明显缩短,同时Q2的源极将出现较大峰值电压。例如,当R2取值分别为0.1 Ω和20 Ω时,断电延迟时间分别为9.3 μs和7.1 μs,峰值电压分别为65 V和125.8 V。当峰值电压为125.8 V时,必须选用耐压能力更高的MOS管,不利于驱动电路的绝缘和经济性。因此在考虑到电磁阀关闭延时、驱动电路经济性和安全性的情况下,R2值的选取应越小越好。

图7 R2对第三阶段的影响

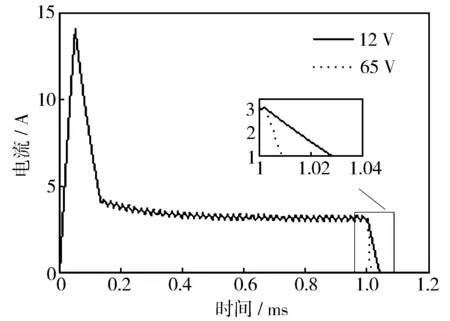

图8示出R1=R2=0 Ω时,第三阶段续流回路分别采用65 V和12 V电压源时电磁阀线圈电流特性,电磁阀关闭延时分别为9.3 μs和28.7 μs。由于理论计算忽略了MOS管和二极管电阻,因此仿真结果与第2节的理论计算一致。仿真结果验证了续流回路采用65 V电压源时电磁阀关闭快速性得到提高。

图8 不同电压源续流对断电延时影响

综合以上仿真结果,验证了第2节的理论分析,新拓扑中可以直接将R1和R2值取为0。

4 结论

a) 第一阶段电流下降阶段b将电能回收至低电压源,低压电源表现出电阻特性,可有效改善电磁阀线圈散热条件;

b) 在不改变驱动信号占空比的条件下,通过减小第二阶段的时间常数可以有效改善该阶段的电流纹波质量,提升不同喷油器喷油的一致性;

c) 第三阶段直接去掉续流回路中的电阻,可避免底边MOS管源极出现过电压的危险,同时将线圈中的电能回收至高电压源,可实现电能回收和线圈中的电流快速下降,提升高压电源下一周期的打开速率。