废气再循环和喷射正时对柴油机燃烧和排放影响的计算流体动力学建模

2019-01-03VermaMeeksBishKuntzPuduppakkamLiangNaik

【美】 I.Verma E.Meeks E.Bish M.Kuntz K.Puduppakkam L.Liang C.Naik

0 前言

经济小型化的货物散装、动力设备、运输和发电都是柴油发动机得以应用的关键领域。柴油发动机与汽油发动机相比,其通常具有较高的燃料效率,并且CO2排放较低[1]。不过,氮氧化物(NOx)和颗粒物(PM)必须通过排气后处理系统来解决。由NO和NO2组成的NOx被认为对人体及环境健康有害。NO2被认为比NO更具毒性,因为它直接影响人体健康,也是臭氧形成的因素之一,并且会导致烟雾的形成。柴油机废气中NO2与NO的比例相当小,但当排出时,NO迅速氧化形成NO2[2-3]。当温度升高时,NO2以高速率形成NOx,在燃烧温度大于或等于2 000K时氧化率骤增。因此,为了减少NOx的形成,需要降低柴油发动机的峰值温度[4]。在富燃区域形成的PM,其燃烧温度约为1 300~1 600K[4]。因此,相对于燃烧温度,可以选择针对减少生成NOx与碳烟的折中方案。

另外,可以使用许多变量来优化柴油机性能、排放和燃料经济性,其中喷射正时和EGR有显著的优化作用。在现代柴油发动机中,喷射正时由电子控制,调节相对简单。可以通过延迟喷射正时来降低NOx或提高喷射正时以降低PM,来调节PM和NOx排放物之间的平衡。通过废气再循环(EGR)技术,峰值燃烧温度降低,点火延迟增加。利用EGR,放热速度总体上得以下降,但由于NOx对温度的敏感性,随着时间的扩散,燃烧持续时间增加[5-6],导致了生成 NO总量减少。然而,EGR显著增加了发动机出口的碳烟排放[6-7],这是由于局部氧浓度较低,以及较低的温度而导致的。

严格的排放法规和全球对温室气体排放限制的需求正在推动发动机制造商在动力、燃料经济性和排放等方面不断提升技术水平。发动机制造商必须要在保持高水平的发动机性能的同时继续减少排放。对模拟驱动的发动机开发越来越多地取代了传统密集型的试验发动机设计。三维计算流体力学(CFD)燃烧模拟正在成为发动机设计和开发的有效工具。采用了多维模型来设计和研究发动机中出现的复杂流动和热现象。燃料与空气混合和燃烧过程是由进气行程期间形成的复杂流动特征,以及直喷柴油发动机中的残余气体分布来驱动的。喷雾、燃料混合物的制备、湍流分布和充气运动对于现代柴油发动机的设计和优化至关重要[8]。因此,需要对气体交换过程进行建模[9]以完成对柴油发动机的优化设计。建模技术能够在多个发动机运行工况下进行网格融合和预测,要想在不同工况下模拟柴油机物理学的模型和子模型,最大的挑战就是实现这种建模技术需要的依赖网格。首先需要有效的预测能力来优化发动机设计中的许多变量。在发动机应用中较高的网格分辨率可以精确地捕获物理模型中的关键几何结构或锐利梯度。在模拟中解决所需物理学的实际方法是使用方案自适应网格(SAM)细化和粗化。SAM细化和粗化有助于开发解决方案,这些解决方案既可以充分解决问题,在计算上又具有成本效益。有几个方面的最新进展使模拟可以预测不同条件下特定燃料的燃烧和排放特性[10]。通过相关的燃料效应准确地模拟燃料的化学燃烧也是十分重要的方法,需要使用详细的化学机理和多组分燃料替代物来代表燃料的物理和化学性质。使用多组分燃料替代方法,可以准确地捕获燃料组分对点火特性、燃烧和排放的影响。为了模拟柴油发动机的燃烧过程,可以通过细化网格对包括气体交换过程在内的完整的发动机循环进行建模来获得更高的精度,这可在活塞和气门移动时动态地适应几何形状。为了在设计中实现应用,缸内压力和放热速率的预测必须与不同工况下的试验数据良好吻合,而无需对每组运行工况进行模型调节。因此,有必要验证CFD解决方案的准确性,以确保预测的可靠性,并实现优化措施以改善发动机性能。

试验过程中使用了ANSYS Forte CFD软件,采用多组分燃料模型和详细的化学方法进行包括气体交换过程在内的全套发动机模拟。通过建模进气过程消除了燃料喷射之前燃烧室内气体组成的一些不确定性。多组分燃料模型允许喷雾演化并且可以获得基于燃料的已知物理性质。工作重点是预测在早期和晚期喷射正时期间在高低EGR时的发动机运行情况,同时改变EGR的水平。随后分析了这些变化对EGR和喷射正时对当量比和温度分布、中间物质形成、湍流时间尺度、燃料蒸发,以及最终点火延迟的影响。采用与试验数据的比较来验证使用压力和放热痕迹的CFD预测结果。

1 试验验证

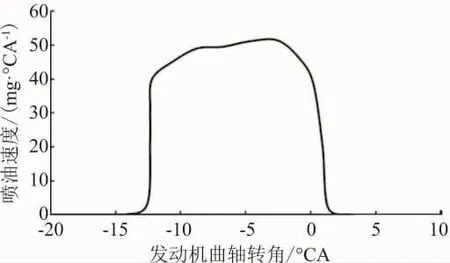

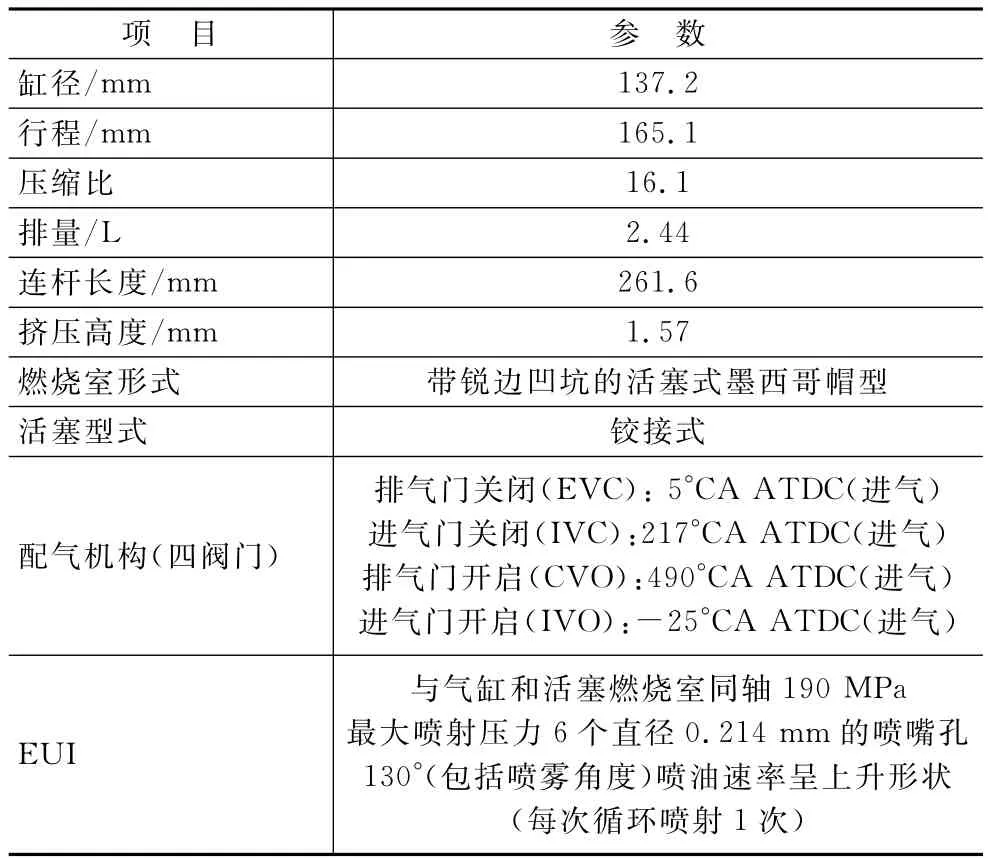

在目前的工作中,对卡特彼勒3401E单缸测试发动机进行了模拟,其中的试验细节先前已由Klingbeil等报道过。发动机能够在其额定转速1 800~2 100r/min范围内提供62kW的功率。在Klingbeil的研究中,发动机配备了灵活的进气增压系统,其可以帮助研究人员全面了解增压压力和新鲜空气质量流量对发动机运行的影响。得到的信息需要作为模拟输入,通过冷却涡轮增压进气系统的压力和温度来进行模拟。发动机试验中使用的喷油器是1台卡特彼勒电子单元喷油器(EUI)。样品喷油器的喷油速率形状见图1。有关该发动机的其他信息,如表1所示。

图1 基本情况下喷油速率与发动机曲柄角的函数关系

表1 卡特彼勒3401E单缸机技术规格

前期完成的关于发动机运行参数的试验中,研究了包括进气压力、排气压力、EGR率和喷油始点(SOI)的变化。在当前的工作中,已经模拟试验了前期研究的5个测试案例,见表2。前期研究中包括对25%的负荷、转速1 789r/min和0.12MPa的增压压力下的发动机测试案例。使用中间冷却器将进气(空气和EGR)冷却至40℃。通过同时改变SOI和EGR获得不同的工况点。测试了喷射正时和EGR对当量比和温度的分布、中间产物的形成、湍流时间尺度、燃料蒸发和点火延迟的影响。

表2 柴油机工况

2 数值模型

这一部分将用于描述模拟柴油发动机气体交换、喷雾演化、空燃混合和燃烧的计算模型和模型最佳实践。此外还提供了网格化的描述和实际燃料效应与化学表现。所有的模拟都使用了雷诺时均(RANS)方法,该方法中湍流使用再正态分组(RNG)k-ε模型。

2.1 自动网格

采用动态网格来生成可自动适应发动机运动边界的网格。对于生成的动态笛卡尔网格,基于浸入式边界法,并使用数值求解算法。输入表面网格用于建立边界表面和体积域。在模拟过程中笛卡尔网格是基于用户指定的全局网格大小、方案自适应网格细化,以及基于几何的网格细化而生成的。例如,气门间隙内的网格分辨率是基于气门升程曲线和用户定义的最小升程阈值进行动态控制的。当气门间隙小时,网格细化控制算法应用更深的细化,以确保间隙内至少有两层单元。随着气门进一步打开,间隙内的深度细化逐渐放松。考虑到边界附近的选择性细化及发动机全工作循环模拟的某些区域,自动网格的生成都是在模拟期间动态发生的。

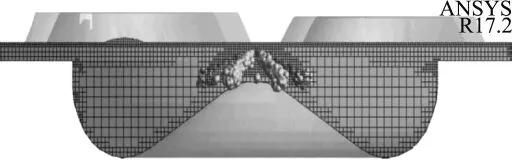

2.2 SAM

方案自适应网格划分允许在CFD控制方程的数值解中基于解域(或梯度)来细化网格中的某些区域。目前使用SAM来定义基于解域梯度场的柴油喷雾、细化标准和细化水平。软件包中提供了不同的SAM细化标准,包括对绝对值、百分位数和统计度量的细化。在本工作中,已采用速度、温度和CO质量分数的梯度来细化喷雾燃烧期间的网格。使用统计标准来定位超出用户指定的体积流体值的统计显著性的场值。使用这种方法,跟踪控制参数的平均值,并根据所选控制参数的分层程度动态调整目标,并进行细化。统计控制是最灵活的选择,因为它是仅需要最少量的先验知识的解决方案。在柴油条件下,图2显示了SAM方法在对隔绝喷雾的适用性,产生了有效的细化来解决液体-气体混合界面。在曲轴箱内也演示了油气混合和燃烧的类似性能。图3显示了当前发动机在使用SAM方法改进喷雾的同时,通过缸壁附近的细化而生成的发动机网格切面。根据软件中已验证的最佳案例进行其他类型的网格细化。

图2 柴油喷雾速度场SAM改进水平的敏感性

图3 带喷雾燃烧室SAM网格切面

2.3 替代燃料和化学过程

为了在试验中模拟柴油燃料在液体和蒸气阶段的性能,使用了一种多组分替代燃料。组分从ANSYS模型燃料库(MFL)中选取,各成分之前在使用类似柴油燃料的柴油发动机上验证过。表3显示了替代柴油燃料的成分。具体的气体化学过程有484种,这种柴油替代燃料包含3 187种反应。

表3 替代燃料成分

2.4 喷雾模型

研究燃油喷射,喷雾破碎和蒸发等现象需要采用先进子模型及CFD模型,子模型可使网格和时间步长最小化以取得较好的平衡。应用欧拉-拉格朗日方程模拟柴油喷射,包含多组分燃油替代液体和蒸发特性。喷嘴口条件的初始值由具体的流量系数设定,初始液滴尺寸基于喷嘴孔直径来确定。液滴破碎需要通过KH/KR模型来进行模拟。初始液滴的速率按照注入质量流量曲线进行测量和计算。采用1个不稳定的气体喷流模型预测液滴和气体之间的相对速度,从而提供相对于网格计算更优化的雾化率预测值,有利于减少阻力预测对网格的依赖性。

气体喷流模型和先进的KH-RT混合分裂模型,与不使用此方法的仿真相比,能够使分裂模型对网格和时间步长的依赖性大大降低。液滴碰撞通过碰撞模型的有效半径进行建模。离散多组分燃料蒸发模型用于表示喷雾液滴的气化。在实际蒸发过程中,替代燃料的个体成分(分子)通过有效半径模型进行追踪,并与个体燃料成分的反应动力学相结合。使用了加强版的O′Rourke和Amsden壁膜模型,该模型采用基于粒子的数值方法来表示壁膜。在粒子方法中,在每个喷射油束接触到壁面时,可以追溯球形液滴的运动轨迹。在计算壁膜和周围蒸发气体之间的质量和能量交换时,基于液体总体积及与相应单元相关联的边界区域,将同一计算单元的壁膜液滴转化为薄油膜。在当前步骤中,通过对所有发动机模拟设定相同的喷雾模型参数,来预测不同柴油发动机的运行工况。

3 结果和讨论

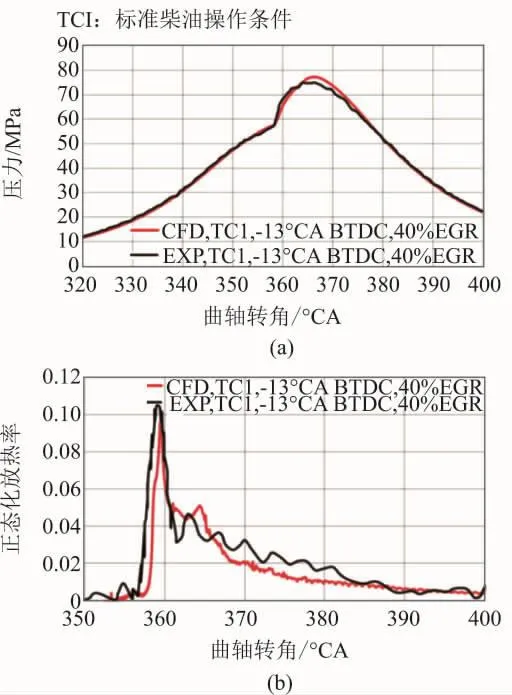

对发动机进行瞬态模拟,转速为1 789r/min,负荷为25%,吸入温度为40℃,增压为120.6kPa。根据表2,SOI和EGR从测试案例1~5各不相同。这些测试中的EGR都经过冷却,采用40℃的吸入温度。通过从多孔喷油器注入多组分替代燃料,进行全循环柴油发动机模拟。对不同喷射压力的直喷发动机喷雾模型进行详细验证,可在其他文献中查阅。全循环模拟从IVO之前开始,使用0.4mm的最小气门限值。发动机以2.0mm的几何全网格尺寸为特征,在壁面和气门座上精细到0.5mm。喷雾附近的网格通过SAM进行精细化,需考虑到速度、温度,以及CO质量分数梯度的细化标准。SAM在液体-气体接口区域处将网格细化到0.5mm。在前期工作中已经完成了用于模拟柴油发动机的各种耦合模型的网格收敛,此种方法在这里也已使用过。对于采用13°CA上止点前,EGR率为40°且有SOI的CFD模拟为测试案例1,通过试验测量(EXP)验证该模型的设置,之后设置同样的CFD用于其他4个测试案例。图4展示了测试案例1中压力和放热率曲线的对比。燃料喷射正时是影响柴油发动机燃烧和废气排放的主要参数。燃料喷射的空气状态随着喷射早于或晚于上止点而发生改变,因此造成了不同程度的点火延迟。对使用早期的SOI条件的工况点进行仿真,即13°CA、22°CA,25°CA BTDC比较其对温度和等值比的影响。第一个工况点为基准案例(标准柴油案例),其他两个案例为早期喷射(接近预混合燃烧)。所有案例的喷射持续时间及速率形状保持一致。

图4 测试案例1(TC1)的压力(a)和放热率曲线(b)

图5 显示了3个早期喷射工况点的对比及通过试验压力和放热率曲线进行的验证。基于这一结果可以发现,标准的柴油操作条件有1个12°CA的点火延迟。测试案例2和测试案例3中早期的喷射工况点在燃料喷射后会出现燃烧现象。测试案例3中的工况点有7°CA的点火触点闭合角,在测试案例3中,带EGR的早期喷射可减少温度对点火触点闭合角的影响。

图5 测试案例1、2(TC2)和3(TC3)的压力(a)和放热率曲线(b)

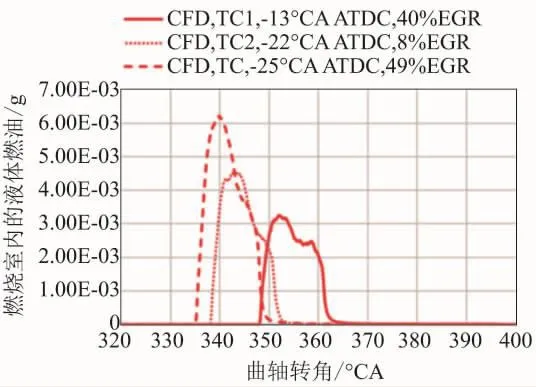

图6 燃烧室中早喷的液体油量

图6 显示了3个早期喷射工况点在燃烧室中的液体燃油量。在初始阶段,燃烧室中液体燃油量在增加,接着就随着蒸发开始减少。低EGR的测试案例2,比高EGR的测试案例3的蒸发率更高。在气体混合中,更高的EGR可以提升比热,从而降低燃烧室的温度。得到的结果显示在初始时间内,燃烧室中液体燃油量较高,因而引起测试案例3中较大的点火触点闭合角。由于预混合及扩散燃烧阶段的出现,测试案例1的曲线与其他案例略有不同。其中早期喷射可用于获取预混燃烧模型,EGR率决定了其对点火延迟的影响。

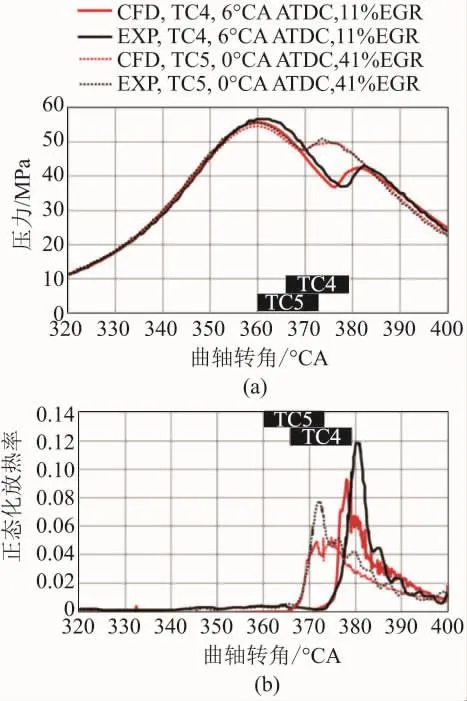

对较晚出现喷油起始点的工况点也进行了研究。这些测试案例使用了6°CA和0°CA ATDC的喷射条件。这些测试案例表示低EGR工况下(TC4)的晚喷射和高EGR工况下(TC5)的晚喷射。图7显示了对测试案例4和5的预测和验证。由此看出,晚喷射对燃烧阶段的影响很大。喷射发生在上止点之后,点火延迟的增加是由于活塞下降时的扩张效应。与提升EGR相比,延迟喷射正时对点火延迟的影响更大。

图7 测试案例4和5的压力(a)和放热率曲线(b)

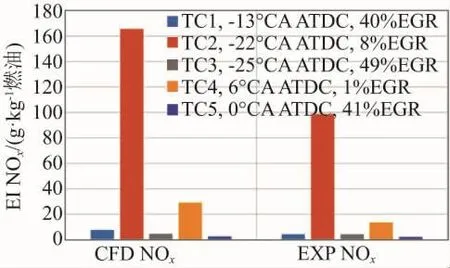

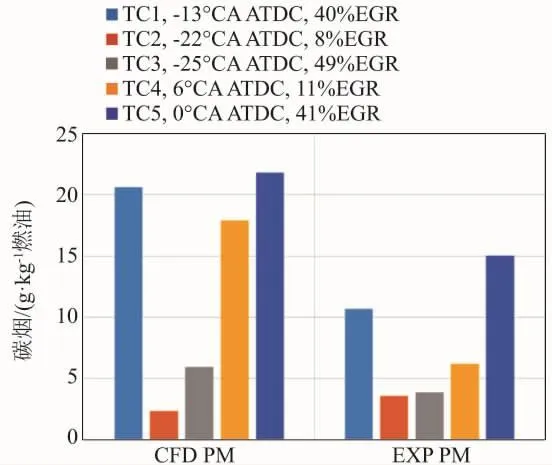

通过发动机排放的试验数据,预测并验证了发动机运行工况对NOx和碳烟排放的影响。进行排放验证是为了捕捉不同工况下的曲线趋势,而不是定量比较。图8~9显示了通过不同发动机运行工况的试验数据对NOx和碳烟排放进行预测和验证。从图8~9可以看出,标准的柴油发动机运行工况导致了较多的碳烟排放。早期燃油喷射在燃料-空气混合中会产生更多的均质成分,从而增加NOx含量,减少碳烟排放。EGR率可降低NOx,同时观察到碳烟略有增加。由于燃油喷射在上止点之后发生,注入的燃油在低压状态下进入燃烧室,从而增加碳烟含量。通过稀释的EGR将燃油注入到上止点附近,可以保持较低的碳烟和NOx含量。通过对燃油喷射和EGR工况变量的CFD预测,可捕捉碳烟和NOx变量的趋势。

图8 不同发动机运行工况的NOx排放指数

图9 不同发动机运行工况的碳烟

4 结语

通过CFD模拟分析,对直喷柴油发动机喷射正时和EGR率对燃烧阶段的影响进行了研究。对不同柴油机的不同运行工况进行了计算,同时对CFD子模型采用相同的网格收敛仿真设置和固定的模型参数进行模拟。通过CFD结果,得到发动机不同运行工况下压力和放热率的预测值。使用特定化学过程的多组分燃料模型有利于提升CFD方式的精确度。还研究了初始温度和燃料-空气分配对点火延迟的影响。点火延迟随着喷射正时和EGR比例而变化。缸内温度、气体成分及分布对点火延迟都有重要影响。初始温度越低,就会增加点火延迟。等值比对点火延迟也有影响,但影响不大。该模型可用于捕捉折中方案及趋势变化规律。