枯草芽孢杆菌固态发酵仔猪配合饲料的工艺研究

2019-01-02管军军张天勇高天增王志祥

■ 管军军 张天勇 高天增 王志祥

(1.河南农业大学畜牧学博士后科研流动站,河南郑州450002;2.河南广安生物科技股份有限公司博士后科研工作分站,河南郑州450001)

仔猪配合饲料是针对仔猪先天免疫力低、消化系统不健全等生理特性而设计的饲料,但在使用上仍会出现一些问题,如采食量低、生长停滞、腹泻等情况。研究发现,微生物发酵饲料对动物的消化与吸收、增强食欲、促进肠道发育、提高生产性能等方面有显著影响[1-3]。在发酵饲料生产中,因成本低,固态发酵多被采用。

单菌种发酵作为固态发酵中常见的一种发酵形式,该发酵能够明确菌种的发酵效果,与混菌发酵相比,其工艺参数容易控制,且无菌种间的抑制作用。而且,能够通过单菌种发酵研究菌种在发酵过程中的作用机制。枯草芽孢杆菌作为一种常用于固态发酵饲料的菌种,自身蛋白含量较高,可以分泌蛋白酶、纤维素酶、淀粉酶、脂肪酶等多种酶类,迅速降解饲料中大分子蛋白质和抗营养因子,并能提高发酵饲料中粗蛋白、小肽、维生素和异黄酮苷的含量,从而增强抗氧化能力。现阶段,工业中通常利用枯草芽孢杆菌发酵豆粕。发酵过程中枯草芽孢杆菌的大分子降解率较高,且其芽孢耐酸碱、耐高温,不易致死,可以以活菌的形式进入动物肠道,抑制肠道中有害菌群的生长,促进断奶猪仔的肠道发育和养分吸收[4-5]。

但是,有关枯草芽孢杆菌固态发酵仔猪配合饲料的研究鲜有报道。本课题组结合固态发酵饲料的产业化实际情况,在科学设计试验方案的基础上系统地研究枯草芽孢杆菌固态发酵仔猪配合饲料生产技术,本研究主要集中在发酵工艺参数对发酵产品主要营养指标(蛋白)的影响及工艺参数的优化,为枯草芽孢杆菌固态发酵仔猪配合饲料的实际生产提供理论依据。

1 材料与方法

1.1 主要材料与试剂

枯草芽孢杆菌BS-GA15购自润盈生物工程(上海)有限公司,菌种经过筛选驯化后,并加以辅料经冷冻干燥制成发酵剂(>108CFU/g),冰箱5℃保存备用。仔猪配合饲料551H及552H由河南广安生物科技股份有限公司生产,其组成如表1所示,另外,葡萄糖等试剂均为分析纯,购自郑州新丰化验器材有限公司。

1.2 主要仪器设备

SPX-250B智能型生化培养箱,上海琅玕实验设备有限公司;JJ-CJ-1FD超净工作台,吴江市净化设备总厂;LDZX-50FB立式压力蒸汽灭菌器,上海申安医疗器械厂;FA2004B电子天平,上海精密科学仪器有限公司。

1.3 粗蛋白及其增加率的测定

利用凯氏定氮法GB/T6432-1994对仔猪配合饲料或发酵产品进行粗蛋白的测定,以干基P表示。

蛋白增加率(%)=(P发酵后-P未发酵)/P未发酵×100

1.4 发酵试验

将枯草芽孢杆菌发酵剂接种到培养液[2%(w/v)仔猪配合饲料551H或552H+2%(w/v)葡萄糖+蒸馏水]中,振荡均匀,置于30℃条件下振荡培养,转速为150 r/min,培养4 h。取发酵剂活化液一定比例(v/v)接种到固态发酵培养基(由仔猪配合饲料551H或552H与蒸馏水组成,装料100 g/瓶)上。搅拌均匀后,置于培养箱中固态发酵,一定时间后取样,50℃条件下干燥成品备用。

表1 仔猪配合饲料551H及552H配方

1.5 试验设计

1.5.1 发酵时间、固态培养基组成、发酵温度及接种量的影响试验

试验主要研究不同的发酵时间(0、12、16、24、32、40、48 h)、固态培养基组成[仔猪配合饲料∶水=(80∶20)、(70∶30)、(60∶40)、(50∶50)]、发酵温度(25、28、30、32、35 ℃)及接种量(3%、5%、10%、15%、20%)对发酵产品蛋白含量的影响,其它因素还有培养基的种类(551H与552H),并进行7×2(发酵时间)、4×2(固态培养基组成)、5×2(发酵温度)及5×2(接种量)试验设计,每组试验均重复3次。

1.5.2 优化试验设计——响应面法建模

在研究各种工艺参数影响的基础上,根据实际应用及统计分析确定每个因素的最高与最低水平,进行4因素的响应面设计,共27组,每组试验均重复3次。试验结果进行二次响应面回归建模,并预测最佳工艺参数。

1.5.3 验证试验

在优化试验确定最佳理论工艺参数的基础上,并对该工艺参数进行相应的发酵试验,其结果与理论值进行差异性比较,最终确定最佳工艺参数。

1.6 统计方法

利用SAS 9.0软件对各种工艺参数影响试验(7×2(发酵时间×原料)、4×2(固态培养基组成×原料)、5×2(发酵温度×原料)及5×2(接种量×原料))结果进行双因素方差分析(ANOVA)、最小二乘法(LSD)进行各水平之间的多重比较(P<0.05)以及对优化试验进行二次响应面回归分析。

2 结果与讨论

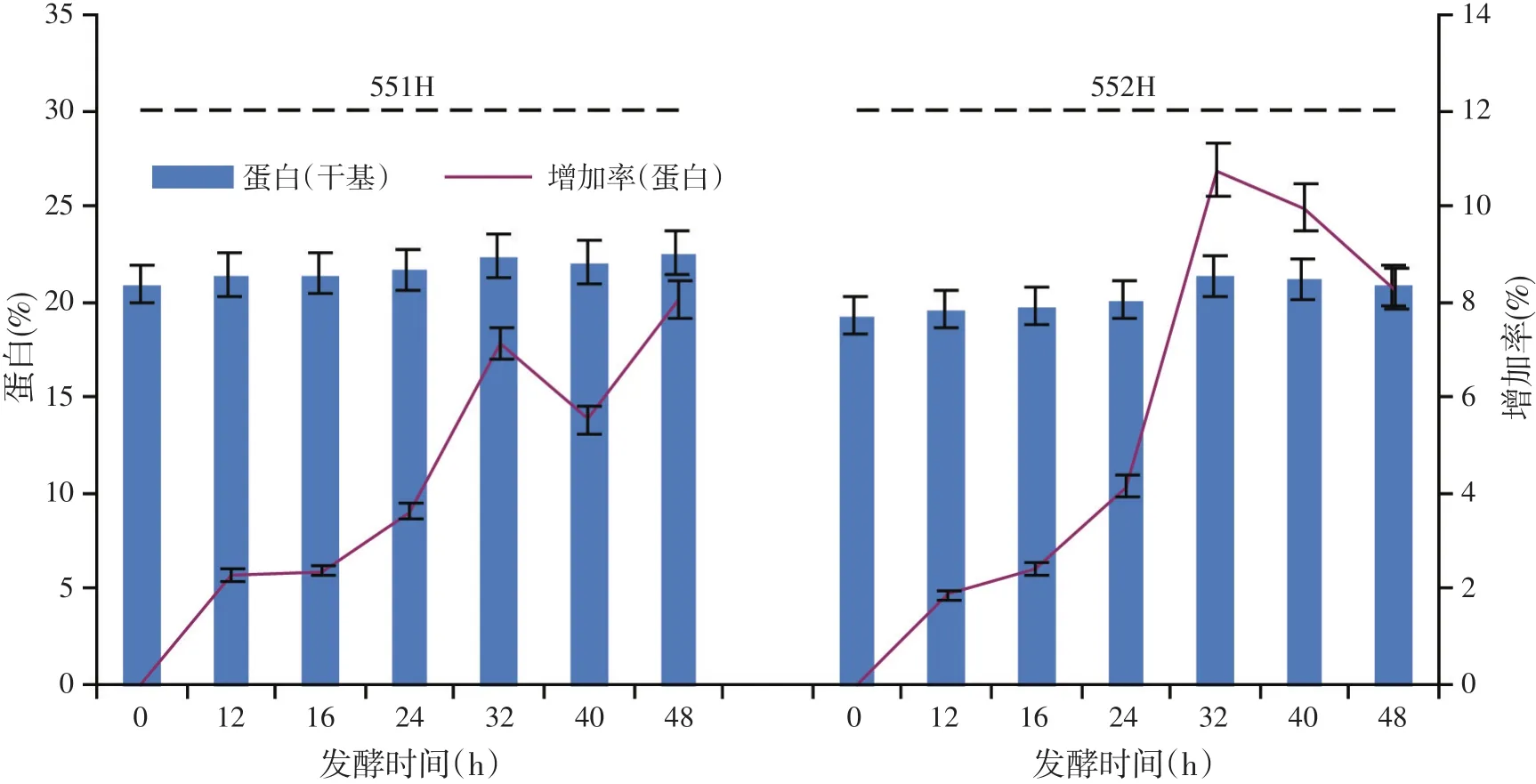

2.1 发酵时间对发酵产品蛋白含量的影响

本研究所选用的两种仔猪配合饲料均为市售产品,551H适合断奶仔猪,552H适合年龄更大的仔猪,因此在配方上有所侧重(表1),对此我们分别对两种配合饲料进行枯草芽孢杆菌固态发酵研究。通过发酵时间对发酵产品的影响可以发现(见图1),在0~40 h内,两种配合饲料均随着发酵时间的延长其蛋白含量及其增加率相应提高,达到32 h后,开始下降,趋势基本一致;但是,当发酵达到48 h,两种饲料的蛋白所受的影响不同,551H则出现上涨,而552H则与之相反。而通过统计学分析本次试验结果,发酵时间显著影响着枯草芽孢杆菌对于这两种饲料固态发酵所得产品的蛋白含量(P<0.000 1)及其增加率(P<0.000 1),各水平的多重比较排序为:0 hc,12 hbc,16 hbc,24 hb,32 ha,40 ha,48 ha(右上肩标不同字母表示差异显著P<0.05),其中发酵32~48 h后产品中蛋白含量及其增加率显著高于12~24 h后所得产品(P<0.05),但是32~48 h内及12~24 h内各水平之间的差异并不显著(P>0.05),因此,在后续优化试验中对于两种饲料,可确定发酵时间的最高水平(32 h)及最低水平(12 h)。至于发酵原料影响,对产品蛋白含量(P<0.000 1)及其增加率(P=0.000 5<0.01)的影响非常显著,且发酵551H后蛋白的含量及其增加率明显高于552H(P<0.05)。

图1 发酵时间对枯草芽孢杆菌固态发酵仔猪配合饲料的影响

枯草芽孢杆菌作为一种好氧型微生物,发酵过程中各种可利用的养分含量势必影响着其发酵进程[6],随着发酵时间的延长,培养基中可利用组分逐渐减少,因此,发酵时间影响着发酵产品的质量,同时这也控制着发酵的成本。不过,本研究中,两种饲料作为固态发酵基,因二者饲料配方中存在着差别,导致枯草芽孢杆菌可利用养分有所不同,551H优于552H,因此,在发酵后期,由于552H培养基中可利用养分的匮乏,导致过度发酵,有机氮转变为无机氮(氨气)致使蛋白含量在一定程度上有所减少,由此控制发酵时间在40 h内可避免枯草芽孢杆菌对于552H饲料的过度发酵。

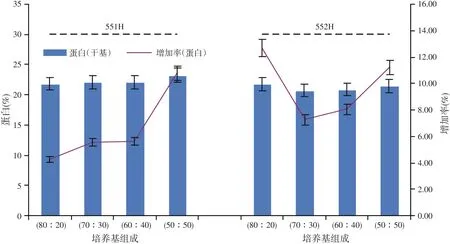

2.2 固态培养基组成对发酵产品蛋白含量的影响

枯草芽孢杆菌固态发酵所采用的固态培养基由仔猪配合饲料与水组成,那么其中的固液比影响发酵的进程及相应的生产效率与成本。如图2所示,两种培养基中,固液比的大小影响着发酵产品的蛋白含量及其增加率,但结果二者不同。对于551H固态培养基,固液比的增加不利于发酵的进行,低固液比(50∶50)能获得较高的蛋白含量与增加率;而对于552H培养基,呈现出“U”形分布的特点,即高固液比(80∶20)与低固液比(50∶50)均可获得较高的产品品质,而处于二者之间的固液比则处于较低水平。但是,本次研究中,固态培养基组成对于发酵产品蛋白含量的影响(P=0.027 6<0.05)及蛋白增加率的影响(P=0.000 8<0.01)明显,各水平的多重比较排序:(80∶20)ab,(70∶30)b,(60∶40)b,(50∶50)a(右上肩标不同字母表示差异显著,P<0.05),其中,(50∶50)具有较高的蛋白含量及其增加率,含水量降低(70∶30)则不利于枯草芽孢杆菌生长(P<0.05)。另外,培养基的种类对蛋白含量(P<0.000 1)及其增加率(P=0.000 8<0.01)有非常显著的影响,而且551H发酵后所得产品的蛋白含量明显高于552H(P<0.05),但是552H发酵后所得产品的蛋白增加率明显高于551H(P<0.05)。因此,在后续优化试验中,结合生产实际,确定固液比最高水平(80∶20=4)及最低水平(50∶50=1)。

图2 固态培养基组成对枯草芽孢杆菌固态发酵仔猪配合饲料的影响

固态培养基中水分的含量影响着各种微生物养分的溶解与吸收。对于551H,除玉米与豆粕外,含有大量营养成分如乳清粉等(表1),这些成分在水分含量增加的情况下,其溶解性大大提高,有利于枯草芽孢杆菌的吸收利用,因此低固液比(50∶50)有利于该菌种的生长。对于552H,其主要组成除玉米与豆粕外,其余营养组分较少,仅有DDGS,其它如滑石粉、麸皮,不易被微生物利用,可在发酵过程中调节透气性,培养基中水分含量高(低固液比)有利于营养组分的充分溶解,水分含量低(高固液比)有利于氧气的供给,从而在较高与较低固液比的条件下均利于枯草芽孢杆菌的生长。

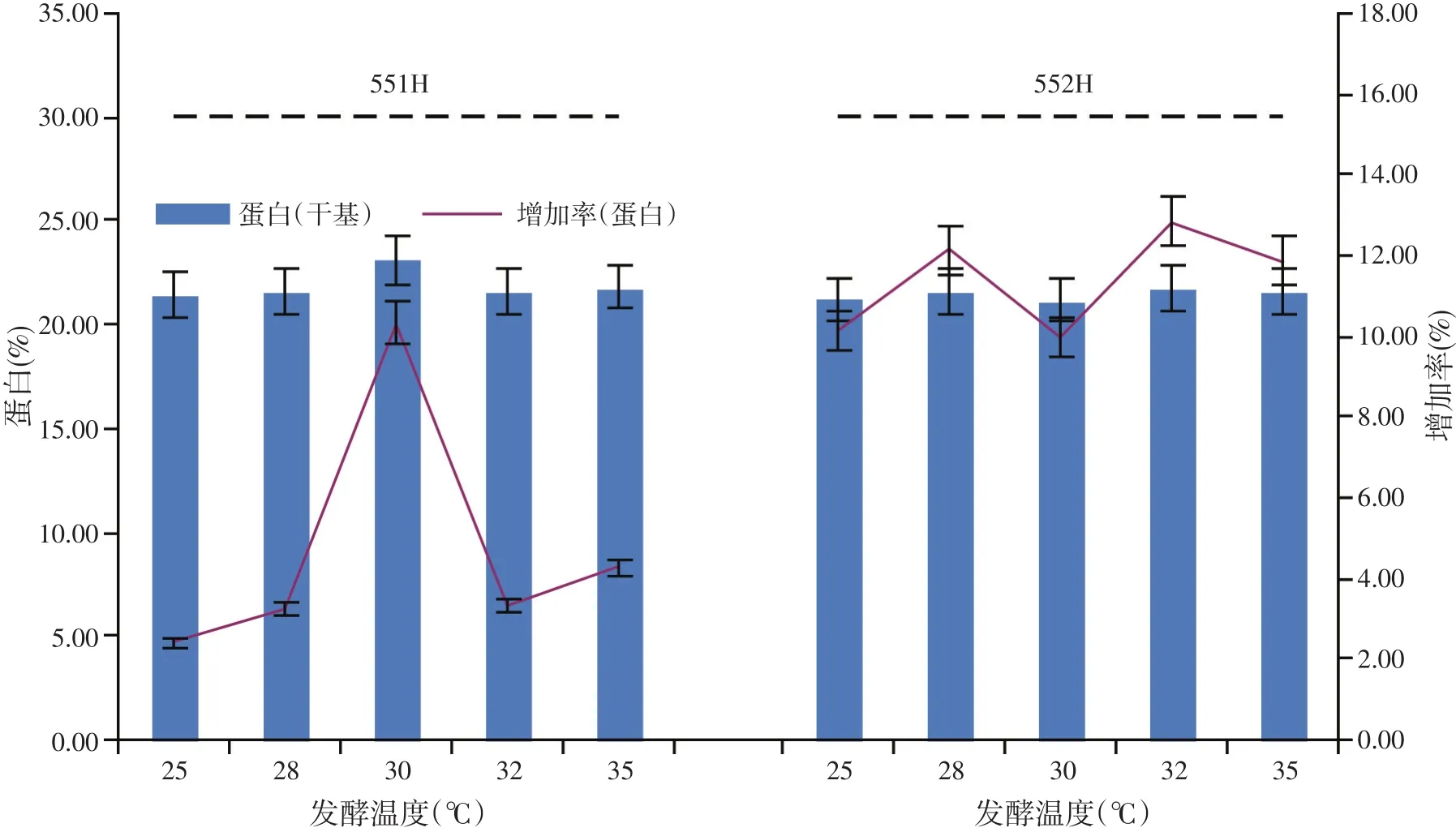

2.3 发酵温度对发酵产品蛋白含量的影响

温度影响着微生物的生长,虽然枯草芽孢杆菌具有一定的耐热性,但过高的生长温度易引起环境中其它杂菌的生长,而对于实际生产,温度决定着生产过程中的能耗问题。图3表现了两种饲料在不同发酵温度下其发酵产品中蛋白含量的变化,而且对不同饲料,其变化趋势不同。对于551H,30℃较有利于枯草芽孢杆菌的生长,过高或过低均不利于该菌种生长;而对于552H,温度的影响呈“M”形,28及32℃均有较高的蛋白含量及其增长率。而对所获得的结果进行统计分析,温度对该发酵产品蛋白含量(P=0.046 4<0.05)及其增加率(P=0.045 2<0.05)均影响显著,各水平的多重比较排序为:25℃b、28℃b、30℃a、32℃ab、35℃ab(右上肩标不同字母表示差异显著P<0.05),其中,30℃发酵,551H产品可获相当高的蛋白含量及其增加率,过低发酵速度缓慢(P<0.05),过高则影响不显著(P>0.05)。因此,在后续优化试验中,结合生产实际,对于551H,确定最高发酵温度30℃及最低发酵温度25℃;而对于552H,确定最高发酵温度35℃及最低发酵温度25℃。至于发酵基的种类,在本次试验中发现其对于产品蛋白含量(P=0.007 4<0.01)及其增加率(P<0.000 1)有显著的影响,而且551H发酵后所得产品的蛋白含量显著高于552H(P<0.05),但是552H发酵后所得产品的蛋白增加率明显高于551H(P<0.05)。

图3 发酵温度对枯草芽孢杆菌固态发酵仔猪配合饲料的影响

温度的提高促进微生物的生命活动,从而加速了培养基中可利用养分的充分利用。前已分析551H中较552H有更多更利于枯草芽孢杆菌利用的营养组分,因此能保持其在较高的温度(30℃)下快速生长而不过度发酵,温度再提高,相同发酵时间内,由于养分的快速耗尽而发生过度发酵,致使蛋白含量下降。而对于552H,相对较为复杂,一方面相对较少的微生物可利用养分及固体颗粒传质的不连续性,出现局部过度发酵;另一方面,固体颗粒之间通透性,氧分能缓慢地补充到微环境,枯草芽孢杆菌能利用氧分而快速生长;二者相互作用,此消彼长,共同决定着发酵产品的质量。

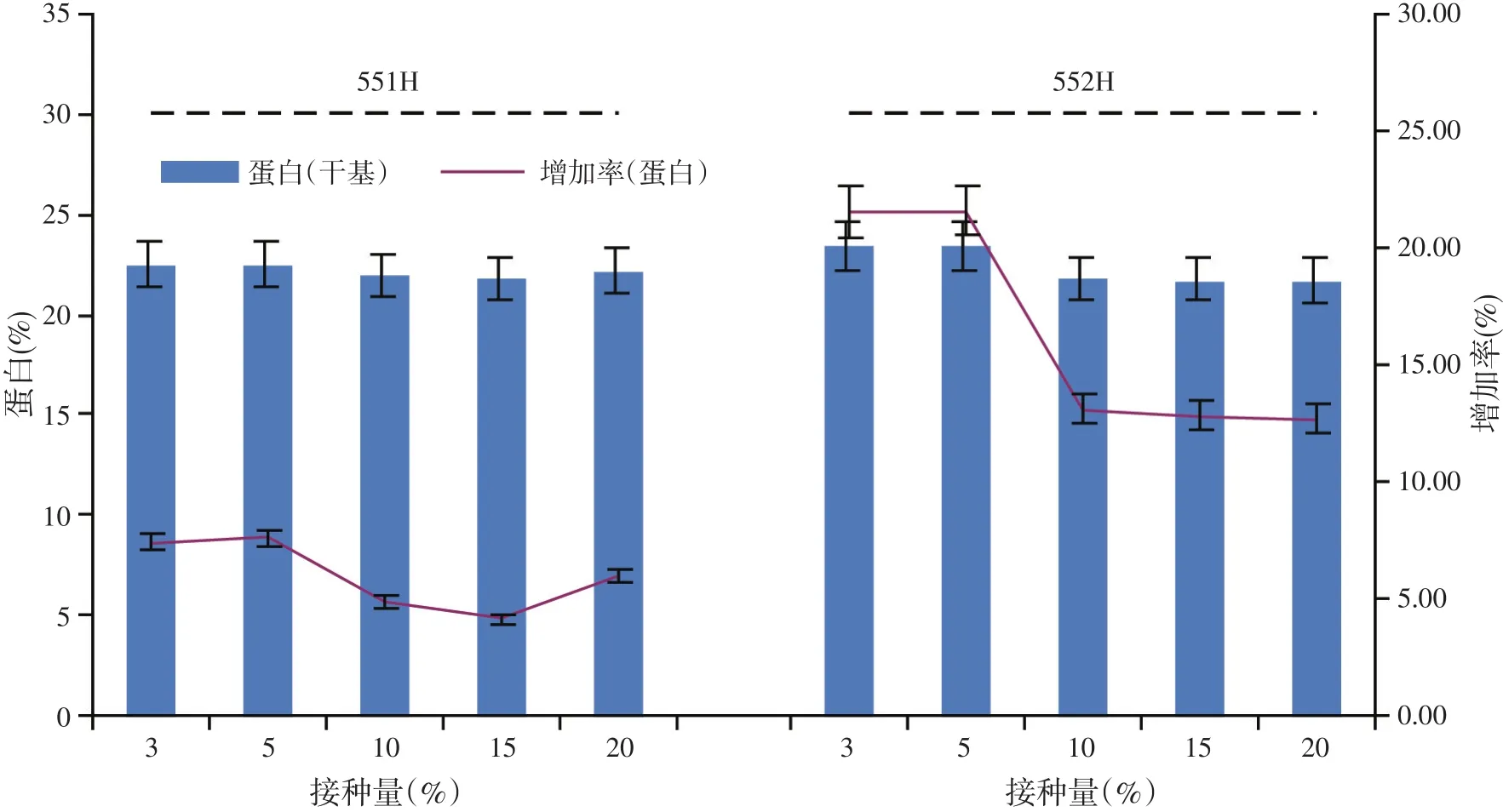

2.4 接种量对发酵产品蛋白含量的影响

接种量决定着培养基中菌种的分布密度,有效的密度可使菌种快速适应环境并快速生长,过低的接种量整体菌种的分布密度低,菌种间的依存性降低,从而生长适应性及生长速度下降,但是,过高的接种量,虽然有利于菌种的整体分布,但是会增加菌种间对于养分的竞争,不利于菌种健康的生长。如图4所示,接种量对于枯草芽孢杆菌固态发酵这两种仔猪配合饲料的影响趋势基本一致。试验发现,较低的接种量(3%~5%)更利于枯草芽孢杆菌固态发酵仔猪饲料,而增加接种量,发酵产品中蛋白含量及增加率趋于“L”形势,即下降后趋于稳定。统计分析结果表明,接种对发酵产品中蛋白含量(P=0.000 3<0.01)及其增加率(P<0.000 1)的影响非常显著,各水平的多重比较排序:3%a,5%a,10%b,15%b,20%b(右上肩标不同字母表示差异显著,P<0.05),其中,3%~5%的接种量影响最大(P<0.05),大于10%则各水平之间影响不显著(P>0.05)。因此,在后续优化试验中,结合生产实际,确定接种量最高水平为10%,最低水平为3%。另外,本次试验中固态培养基对于产品中蛋白增加率影响显著(P<0.000 1),而且是552H培养基中获得了较高的蛋白增加率(P<0.05);不过,培养基的种类对于蛋白含量影响不大(P=0.225 5>0.05)。

本次试验结果表明,较低的接种量(3%~5%)的情况下,利用枯草芽孢杆菌对两种仔猪饲料进行固态发酵,均能获得较好的发酵效果。由于种子培养液中菌体浓度均达到较高的水平(>108CPU/ml),接种后具有较高的分布密度,利于菌种快速生长。再增加接种量,虽然菌种能快速生长,但是环境养分的有限性,传质的不连续性,导致微生物竞争性生长加剧,相同发酵周期内易出现过度发酵,导致发酵产品的蛋白含量及其增加率下降。由于551H与552H微生物可利用养分及颗粒间透气性的差异性,导致了发酵产品中出现了552H发酵产品具有较高的蛋白增加率,当然,具体机制仍需要进一步研究。

图4 接种量对枯草芽孢杆菌固态发酵仔猪配合饲料的影响

2.5 优化试验

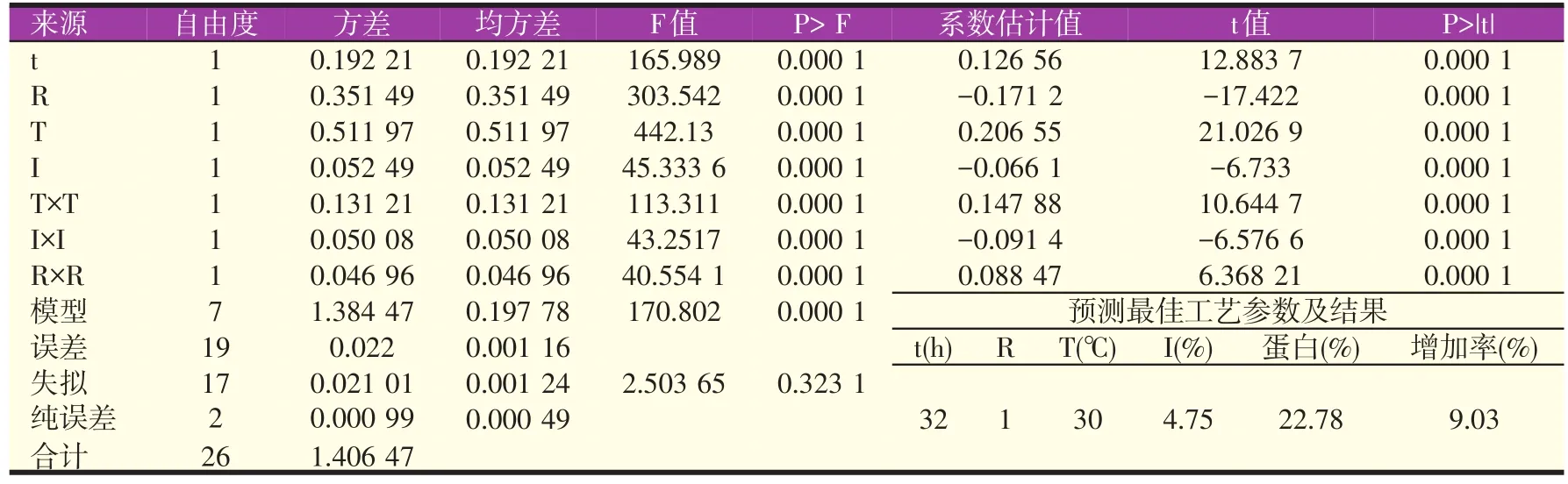

2.5.1 固态发酵仔猪配合饲料551H(见表2、表3)

在前期确定各种因素的最高与最低水平(发酵时间12~32 h,固态培养基组成/固液比值1~4,发酵温度25~30℃,接种量3%~10%)下,进行如表2所示的响应面试验。通过对该试验结果统计分析(表3)发现,在所构造的二次模型中,一次项t、R、T、I及二次项T×T、I×I、R×R及模型整体均较为显著(P<0.01),且模型的失拟项(P>0.05)不显著,该模型可在各因素的水平范围内应用于枯草芽孢杆菌固态发酵仔猪配合饲料551H工艺。通过拟合并估计出二次响应面回归模型各显著项的系数,并进行蛋白含量及增加率最高时的最佳工艺参数预测,其结果为:发酵时间32 h,固态培养基组成/固液比值1,发酵温度30℃,接种量4.75%,此时有较高的蛋白含量(22.78%)及其增加率(9.03%)。

表3 枯草芽孢杆菌固态发酵仔猪配合饲料551H优化试验统计分析结果

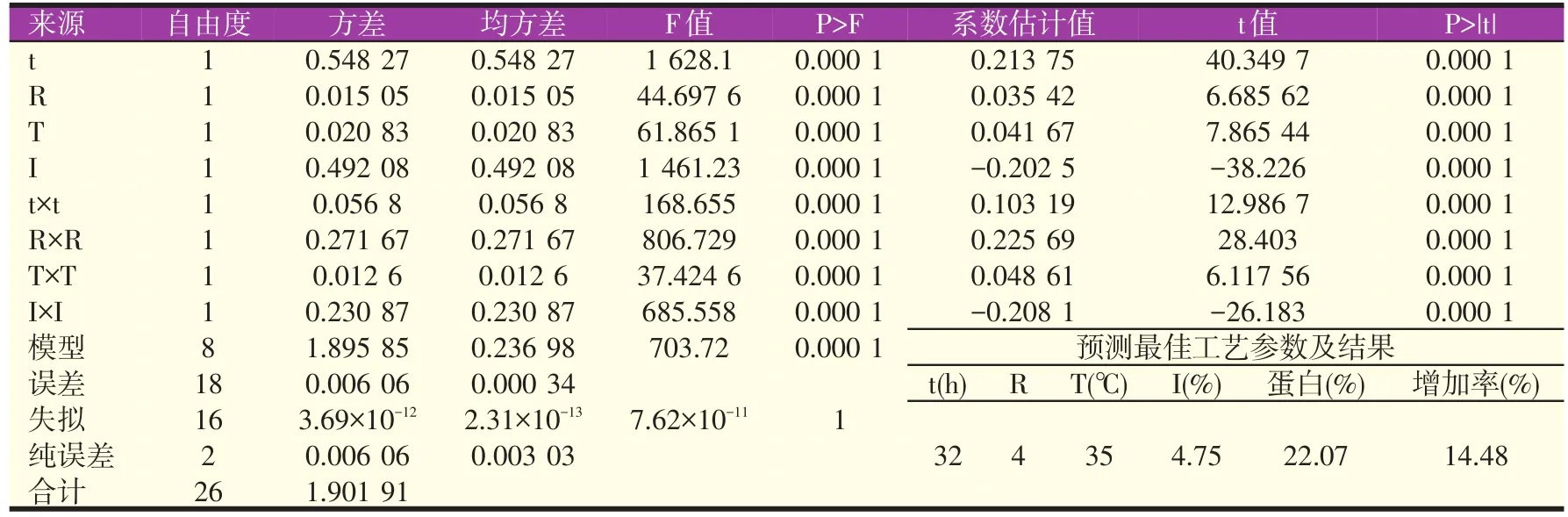

2.5.2 固态发酵仔猪配合饲料552H

在前期确定各种因素的最高与最低水平(发酵时间12~32 h,固态培养基组成/固液比值1~4,发酵温度25~35℃,接种量3%~10%)下,进行如表4所示的响应面试验。通过对该试验结果统计分析(表5)发现,在所构造的二次模型中,一次项t、R、T、I及二次项t×t、T×T、I×I、R×R及模型整体均较为显著(P<0.01),且模型的失拟项(P>0.05)不显著,该模型可在各因素的水平范围内应用于枯草芽孢杆菌固态发酵仔猪配合饲料552H工艺。通过拟合并估计出二次响应面回归模型各显著项的系数,并进行蛋白含量及增加率最高时的最佳工艺参数预测,其结果为:发酵时间32 h,固态培养基组成/固液比值4,发酵温度35℃,接种量4.75%,此时有较高的蛋白含量(22.07%)及其增加率(14.48%)。

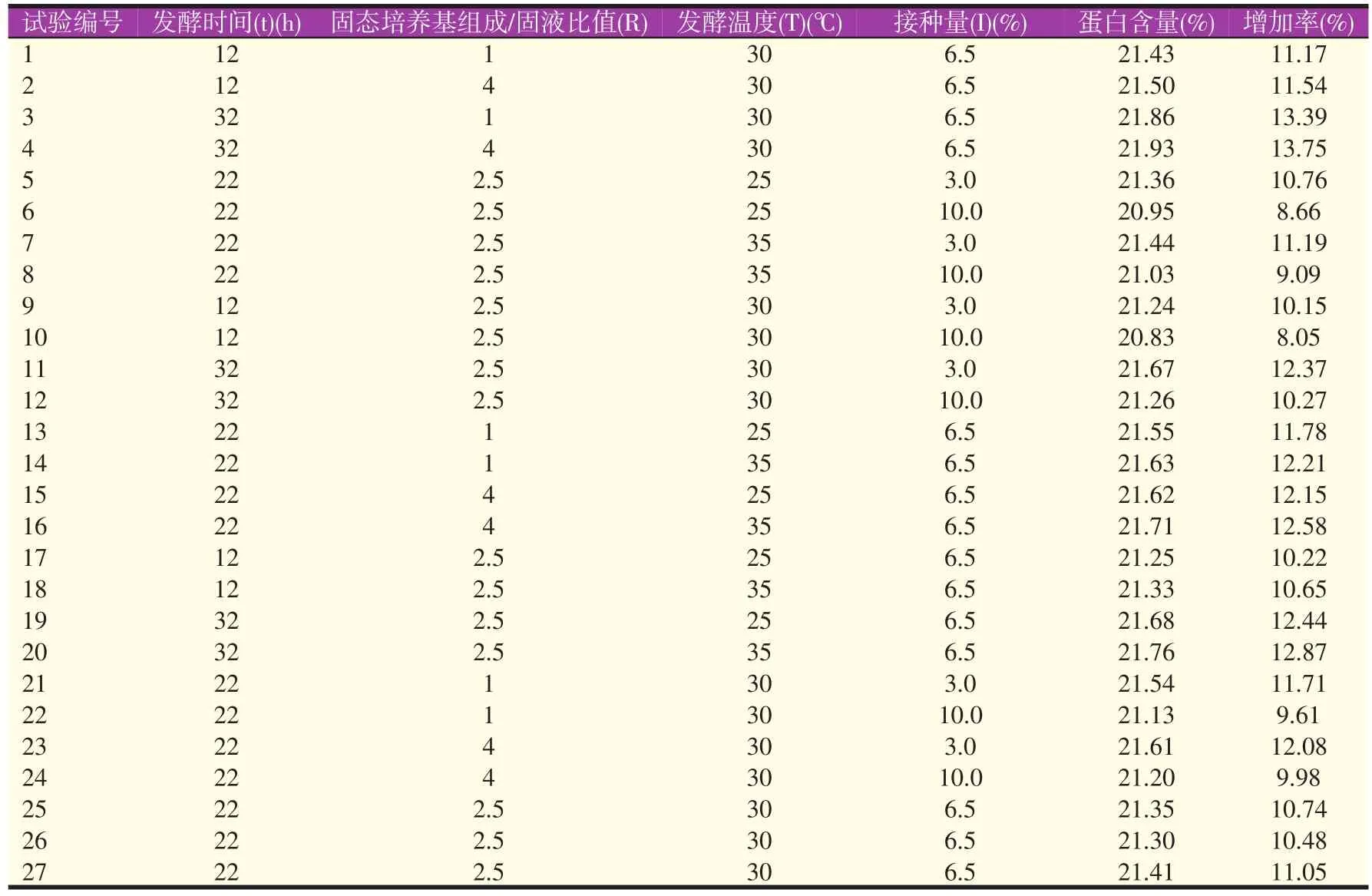

表4 枯草芽孢杆菌固态发酵仔猪配合饲料552H响应面设计与结果

表5 枯草芽孢杆菌固态发酵仔猪配合饲料552H优化试验统计分析结果

2.5.3 验证试验

为了进一步检验经过响应面设计试验所获得的模型及其预测的最佳工艺条件的可靠性,在最佳工艺条件下进行验证试验,并重复5次,结果及统计分析如表6所示:对于枯草芽孢杆菌固态发酵551H及552H,验证试验结果与预测结果差异性均不显著(P>0.05),因此,模型预测的最佳工艺参数适合实际应用。

表6 验证试验及统计分析结果

3 结论

对于枯草芽孢杆菌固态发酵仔猪配合饲料551H及552H的发酵时间、固态培养基组成/固液比值、发酵温度、接种量等工艺参数进行了系统地研究,得到如下结论:

①在前期各因素对于固态发酵的影响试验中,发酵时间、固态培养基组成、发酵温度、接种量以及固态培养基的种类显著影响着枯草芽孢杆菌对于这两种饲料固态发酵产品的蛋白含量及其增加率。

②对于固态发酵551H,确定各种因素的最高与最低水平为发酵时间12~32 h、固态培养基组成/固液比值1~4、发酵温度25~30 ℃、接种量3%~10%;对于固态发酵552H,确定各种因素的最高与最低水平为发酵时间12~32 h,固态培养基组成/固液比值1~4,发酵温度25~35℃,接种量3%~10%。

③通过响应面试验设计统计分析得到可靠性较高的二次响应面回归模型,并预测最佳工艺参数:对于固态发酵551H,发酵时间32 h,固态培养基组成/固液比值1,发酵温度30℃,接种量4.75%;对于固态发酵552H,发酵时间32 h,固态培养基组成/固液比值4,发酵温度35℃,接种量4.75%。验证试验证明该参数可行。

因此,该研究结果将为工业化枯草芽孢杆菌固态发酵仔猪配合饲料的工艺提供试验与理论支撑,但是仍需要进行放大试验、中试等进一步研究,以更好地应用实际生产。