单钢轮振动压路机散热性能分析及改进

2019-01-02耿彦波刘汉光

王 欢,耿彦波,刘汉光,2,薛 卡,2

(1. 徐工集团 江苏徐州工程机械研究院,江苏 徐州 221004;2. 徐工集团 高端工程机械智能制造国家重点实验室,江苏 徐州 221004)

工程机械负载较大,且工况恶劣,在使用过程中经常出现开锅、液压油高温失效情况[1],发动机舱的散热性能严重制约工程机械的使用条件。同时,发动机舱的散热性能对整机燃油经济性及可靠性也有着重要影响[2]。

对于发动机舱散热性能的研究,传统理论计算及试验测试存在开发周期长、设计误差大的缺点。现在采用的计算机仿真方法,一维热管理仿真计算速度快、占用资源少,但对发动机舱流道阻力及开口差异不能准确模拟;CFD流场仿真可以较准确的模拟发动机舱内部几何特征对流场的影响,但对散热器散热性能及进出水温计算较困难。

针对某型单钢轮振动压路机散热模块出口温度值过高的问题,本文应用CFD流场仿真分析样机发动机舱流场分布特征,将发动机舱流场特征参数融入一维热管理仿真计算过程中,获得有效可靠的冷却系统计算模型,并对发动机舱风道结构布局进行优化,有效提升冷却系统散热能力,满足使用要求。

1 单钢轮振动压路机散热系统计算模型

1.1 单钢轮振动压路机散热系统布局分析

某单钢轮振动压路机散热系统布置如图1所示,散热器位于驾驶室和发动机之间,风扇为固连吸风式。其中散热器包括水散热器(RAD)、液压油散热器(HOC)以及冷凝器(CAC)。RAD、HOC并排布置,CAC位于RAD、HOC前方位置。冷却空气在风扇带动下,经驾驶室和发动机舱之间缝隙流经CAC,最后流过RAD、HOC,带走发动机和液压系统热量。

图1 散热系统布置示意图

1.2 CFD流场计算模型

单钢轮振动压路机发动机舱内空气流速较低,马赫数小于0.1,采用不可压缩流动计算发动机舱内部流场[3]。在冷却风扇的带动下,舱内空气相互混渗,呈现湍流的流动状态,满足物理守恒控制方程[4]。

质量守恒方程

动量守恒方程

能量守恒方程

式中 p是静压,τij是应力张量,gi和Fi分别是i方向上的重力体积力和外部体积力,T是温度,k是传热系数,ST是黏性耗散项。

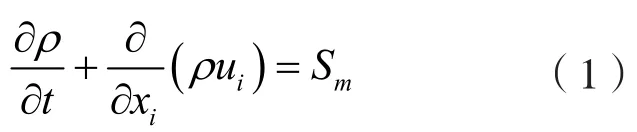

采用四面体网格对流域进行离散化,散热器采用多孔介质模型处理,风扇模型采用MRF旋转区域模拟[5],离散化的流场计算模型如图2所示。

图2 离散化的CFD流场模型

1.3 一维热管理计算模型

根据单钢轮振动压路机散热系统布局建立样机散热性系统一维热管理计算模型,如图3所示。一维热管理计算模型包括外流侧(空气侧)和内流侧2部分:外流侧定义进气格栅阻力值、动力舱流道阻力特性、散热器空气流阻特性以及风扇流量—静压曲线;内流侧定义内流介质流量与压力、发动机以及液压系统散热功率、泵扬程曲线、散热器内阻特性等参数。

图3 一维热管理计算模型

一维热管理计算需要提供冷却系统各模块空间位置参数及零部件性能参数,由零部件供应商提供,结合CFD仿真得到的发动机舱流场分布特征以及样机热平衡测试数据,可以获得较为准确的散热系统热管理计算模型。其中,进气格栅阻力可用格栅前后空气静压变化表示

式中 Cp表示空气流道特性,ρ表示空气密度,υinlet表示空气流速。

2 单钢轮振动压路机散热性能分析

2.1 发动机舱流场特性分析

应用CFD流场计算模型,分析动态额定工况下单钢轮振动压路机动力舱流场特性,动力舱内空气速度矢量分布如图4所示。

空气流速最大区域集中在冷却风扇周围,其次,驾驶室与散热器之间区域空气流速较高,湍流较明显,且冷凝器对流向散热器区域空气有较强的阻碍作用。

图4 动力舱速度矢量图

2.2 散热模块出口温度计算

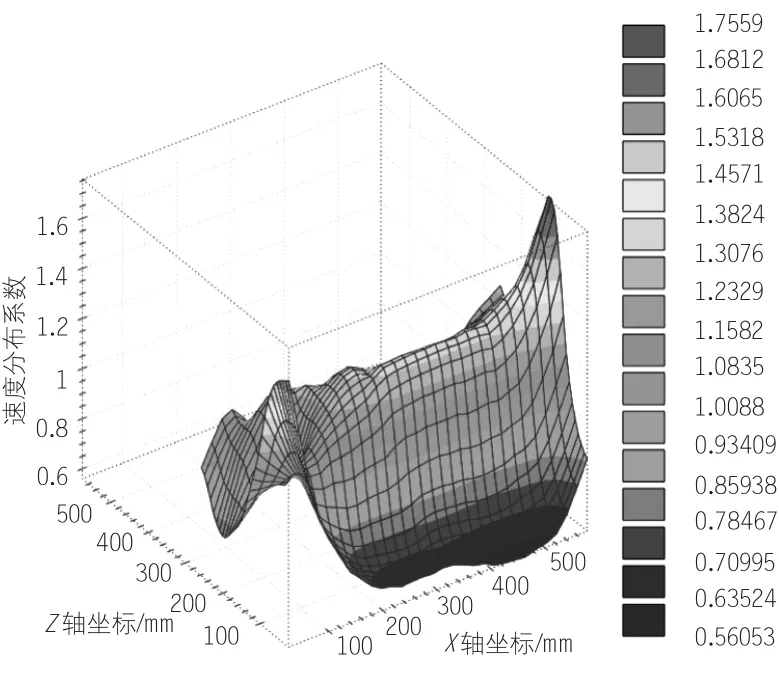

应用一维热管理计算模型,计算水散热器、液压油散热器出口温度值。结合动力舱流场特性分析,将散热器表面空气流量、速度分布以及发动机舱流道阻力参数输入到模型参数中,散热器表面速度分布如图5所示。

图5 散热器表面速度分布图

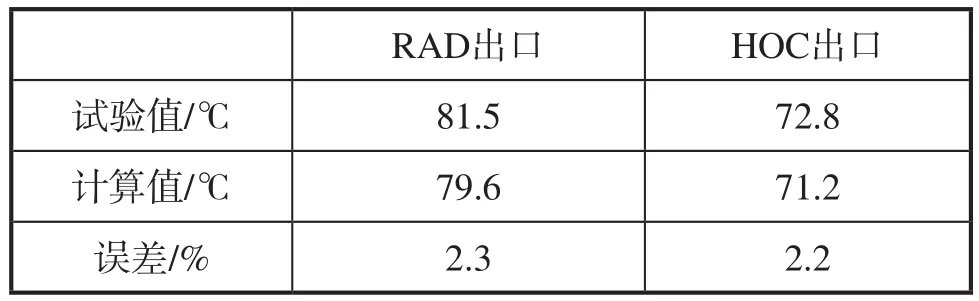

计算工况为动态额定工况,车速稳定在5km/h,环境温度30℃,计算得到各散热模块出口温度结果如表1所示。

表1 试验测试值与计算值对比

2.3 试验验证

参照热平衡测试相关标准[6-7],对整机进行实车热平衡试验。行驶工况为振动轮最大振幅发动机额定转速工况,行驶速度5km/h,试验环境温度30℃,水散热器进水管道传感器布置如图6所示。

图6 水散热器进水传感器布置

热平衡试验持续1.5h,散热系统各模块出口温度值达到稳定,样机达到热平衡状态。此时,记录水散、油散出口温度值,如表1所示。经对比,各散热器出口温度的计算值均比试验值要低,这是由于CFD流场计算中对发动机舱内几何部件进行简化造成的,但误差均在3%范围内,可以认为模型的计算结果有效。

3 单钢轮振动压路机散热系统改进

3.1 散热系统改进方案

由单钢轮压路机热平衡测试数据可以推算出,在环境温度45℃下,水散热器出口温度值达到96.5℃,满足使用要求,液压油散热器出口温度值达到87.8℃,高于液压油许用温度80℃[8]。

通过对动力舱流场特性分析,并结合样机散热系统布局可以得到,空调冷凝器位于散热器前端,增加了散热器的进风阻力。其次,散热器前部挡板采用密封设计,散热器冷却空气从机舱两侧进入,散热器前方空气湍流较明显,空气流阻较大。根据以上分析,提出原车改进方案。

3.2 空调冷凝器位置优化

改变空调冷凝器空间布置,将空调冷凝器调整到驾驶室顶部,通过降低油散热器进风阻力,提升散热器的空气流量。

应用CFD流场计算模型分析空调冷凝器位置优化后的动力舱流场特性(见图7),可以得出,冷凝器位置改变后,通过油散热器空气流速增加,油散热器空气流量提升11%,水散热器空气流量提升5%,散热器的进风阻力明显降低。

图7 冷凝器位置改变后截面速度矢量图

3.3 散热系统进风面积优化

更进一步的,散热器前部挡板采用密封设计,散热器冷却空气从机舱两侧进入,空气流阻较大,且湍流较明显。在空调冷凝器位置优化的基础上,增加散热器前部挡板位置处开口,进一步降低散热器进风阻力,提升散热器的空气流量。

综合考虑空调冷凝器位置优化及增设散热器前部挡板开口方案后,动力舱流场特性分析结果如图8所示。分析计算结果可知,散热器前部空气流速分布较原车更均匀,油散热器空气流量较原车方案提升42%,水散热器空气流量提升19%。

图8 增加挡板开口后截面速度矢量图

3.4 散热系统改进效果分析

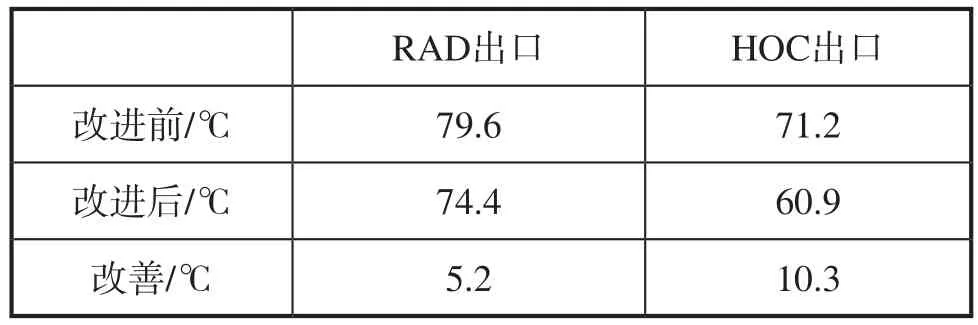

将应用改进方案后分析得到的动力舱流场特性参数输入到一维热管理计算模型中,设定同样的环境温度,计算各散热模块出口温度值,如表2所示。由计算结果可以得出,应用改进方案后,水散热器出口温度降低5.2℃,油散热器出口温度降低10.3℃。推算到45℃环境温度,水散热器出口温度值89.4℃,油散热器出口温度值75.9℃,改善效果明显。

表2 改进前后出口温度计算值对比

3.5 散热系统改进方案效果验证

根据改进方案对样机进行方案实施,将空调冷凝器布置到驾驶室顶部,在散热器前部挡板位置增设同样面积的开口。相同工况下,进行改进后样机热平衡测试,测试结果如表3所示。将测试结果推算到45℃环境温度,水散热器出口温度89.4℃,液压油散热器出口温度75.9℃,满足使用要求,同时,验证了改进方案的有效性。

表3 改进前后出口温度试验值对比

4 结论

(1)本文采用的发动机舱散热性能分析数值计算方法可以用于样机试制及产品后期改进阶段,缩短样机试制时间,提高产品研发效率并节约企业成本。

(2)在发动机舱CFD流场仿真分析的基础上,将流场特征参数融入一维热管理仿真计算过程中,可以获得较为可靠的发动机舱热管理计算模型。

(3)对于布局紧凑的单钢轮振动压路机发动机舱,可以通过改变空调冷凝器位置及增加散热器前部位置开口面积,降低发动机舱系统阻力,提升通过散热器芯子的空气流量,达到改善冷却系统散热性能的目的。