空压机余热与热泵联用系统

2019-01-02胡晓俊

胡晓俊

上海烟草集团有限责任公司上海卷烟厂

0 引言

由于空气压缩机运行效率较低,压缩空气的压力势能仅占总输入能量的20%左右,而其中80%的能量转化成热量。高温不仅会进一步降低空压机运行效率,而且降低设备使用寿命。通常为了保证空气压缩机的正常运行,需采用冷却系统将空压机油进行冷却,而最常用的做法是通过空冷器将空压机油的热量带走,其缺点是热空气直接排放出去,造成对环境的污染,增加了二氧化碳的排放,同时空冷器需要消耗大量的电能进一步增加了空压系统无用功的消耗。通过技术手段回收空压机中废热能,将其应用于生活用热水、工艺用水、采暖等场合可以有效地提高能源利用率。从空压机中回收的热量用于加热生活热水或烘干等生产工艺前的预热,不仅可以减少能源的消耗还可以大大降低二氧化碳的排放等。

1 空压机运行原理

空压机是一种将电能转化为机械能再转换成空气势能的通用机械设备,用于提高空气压力,是压缩空气的发生装置,广泛应用于石油、化工、船舶、纺织、食品等行业,为工业生产提供动力气源。按照压缩方式分为容积型和速度型两种类型的压缩机。在大型工厂中多采用螺杆式空压机与离心式空压机。本文以应用最为广泛的喷油螺杆式空压机为研究对象。

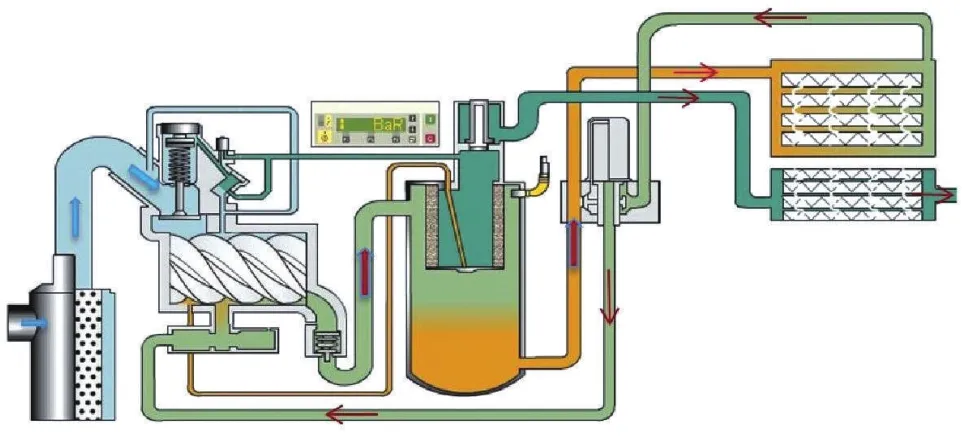

图1 螺杆式空压机工作流程图

螺杆式空压机工作流程如图1所示。经空气滤清器滤除杂质后的空气经由进气阀进入压缩主机内,与喷入的冷却润滑油混合进入压缩室,压缩室内的阴阳转子通过啮合转动改变压缩室内的容积,空气不断被压缩,压力升高。在压缩过程中,压缩室内的容积不断变化,在油气混合物的压力不断增大的同时温度也不断升高。高温高压的油气混合物从压缩室排出后进入油气分离系统,大部分润滑油在油气分离器内与压缩气体分离,分离后的高温润滑油在管路系统内经后置散热器冷却后回到压缩主机内再次循环利用。其中大部分润滑油在油路系统内经历油气混合、油气分离、冷却以及喷入压缩室的循环利用过程,含有少量润滑油随压缩气体经过油精分离器分离后获得充分的分离,分离后的少量润滑油通过管路进入压缩主机的低压部分。当分离后的气体压力达到最小压力阀的最低压力时,最小压力阀开启,高温的压缩气体通过管路经后置散热器冷却后储存在储气罐内。根据用气要求再经过除油、除尘、除湿干燥后送至生产用气点。

2 空压机余热回收原理

空压机在运行时输入的电能主要转化为空气势能和热能两部分能量,其中增加空气势能,提高气体压力,约占总输入电能的15%;机械做功与机械磨损产生的热量,该部分能量约占总输入量的85%。另一方面由于压缩机工作环境温度的升高,会增加单位质量气体压缩所消耗的功,极端情况下会使空压机内部出现积碳现象,对设备造成损害。

如图2空压机冷却流程图所示,为了保证空压机的正常运行,传统的做法是将高温高压的油气分别进入各自的后置冷却系统进行冷却降温,冷却后的润滑油重新返回油路循环使用。

图2 传统空压机冷却流程图

余热回收的原理是对油路及气路系统的空气冷却器进行改装,用余热回收装置取代原来的空气冷却器,将空压机运行时产生的热油和热气中的热量通过热交换装置加以回收利用,可实现热能回收。一方面空压机运行温度降低,从而保障空压机能够高效正常运行,提高产气率;另一方面油气的废热可得到回收利用,制备热水或用于冻干机脱湿、干燥气体,减少压缩气体后处理的能耗。对于一台螺杆式空压机,其中总电能的85%转换为热量,而可回收利用的余热量约占空压机产生总热量的95%,空压机运行时可回收及难易利用的热量如表1所示。

表1 螺杆式空压机可回收利用能量占比0

由表1可知,油路系统承载了空压机产生的大部分热量,是余热回收的主要载体,虽然压缩气体的温度值相对较低、可利用热量较少,仅占总热量的22%,但仍可作为辅助热源提供换热量,利用润滑油的余热余能进一步提高回收热量,提高供水温度。

3 空压机余热回收与热泵联合系统

低温热量的回收是余热回收系统的技术难点。将压缩气体中22%的热量回收利用是进一步提高空压机余热回收装置整体效率的关键。针对此问题本文以“油路为主、气路为辅”的热回收原则,结合热泵系统设计了一套空压机油气余热综合回收利用系统。如图3余热回收与热泵联用系统流程图所示,热泵联合余热回收系统,包括油水热交换系统、压缩空气热交换系统、热泵联用系统、余热利用系统以及水箱联动系统。油水热交换系统与工艺用热点预热器、热泵联用系统的冷凝端、高温水箱依次连接组成空压余热利用热水管路。通过联通水泵与低温水箱、压缩空气热交换系统和热泵联用系统的蒸发端余热回收系统相结合,构成余热回收系统水循环回路;压缩空气热交换系统与低温水箱、热泵联用系统的蒸发端和油水热交换系统依次连接,组成冷却水供水管路。其中油水热交换系统,是将空压机中高温油路与油水换热器的热源进出口连接组成循环管路,油水换热器吸热端进口与水源热泵蒸发端出口相连接引入低温水冷却空压机油温。换热后热水由泵送至工艺用热点预热器后进入水源热泵冷凝端进口,二次升温后的热水存入高温水箱,通过输送管路供给厂区各个热水需求点。压缩空气热交换系统,是将空压机产生的高温压缩空气在进入冻干机前与液气换热器热源端连接,经换热后的水送至低温水箱作为水源热泵热源。热泵联用系统,是将低温水箱作为热泵热源与水源热泵的蒸发端连接,并将水源热泵蒸发端的出口经管路分送至油水换热器和气液换热器冷却吸收热量。经油水换热器吸热升温后的高温热水被送至工艺用热点预热器使用后送至水源热泵的冷凝端二次升温送至高温水箱中。与控制系统结合,实现高低温水箱温度与水量的动态平衡。控制系统,是由低温水箱中温度与低温水箱液位传感器和高温水箱中温度与高温水箱液位传感器的反馈信号,由PLC控制器控制,根据低温水箱和高温水箱中温度与液位高度的信息控制联通水泵和补水阀门的开启与关闭。通过热泵运行状态的检测,控制两个空气冷却器的开关运行状态,以保证空压系统的运行安全。

图3 热泵联用余热回收系统流程图

4 经济性分析

以某烟厂为例,其空压站房年耗电量1020万kWh,约为36 720 000MJ。空压机产热量为:36720000MJ×0.85=31212000MJ。空压机全年可回收热量为:3121200MJ×0.95=2965140MJ。以进水温度20℃,出水温度50℃为例,空压机一年可产热水235 000 t热水。

年节省费用235000×7.2=169.2万元。以热泵COP等于4计算,热泵系统运行成本10200000×0.85×0.95×0.22÷4×0.6≈45万元,水泵等设备运行费用约为1.5万/年。因此空压机余热泵联用系统运行后一年可节约122.5万元。

5 结论

空压机油路、气路的热回收通过水源热泵系统的综合余热回收利用系统,润滑油热回收系统与压缩空气热回收系统的独立,能够更好地控制各个系统温度的稳定性。高、低位水箱的设置有效存储了热能。水源热泵系统的联用,利用了压缩空气中回收的低温热源,提高余热回收系统的能源利用效率。以某烟草公司实际生产情况估算,空压机余热与热泵联用系统运行预计年节约成本约122.5万元,,并可以改善空压机的运行工况,具有一定的经济和社会效益。