白酒酿造生产过程中蒸汽回收节能效果测试与分析

2019-01-02周枫

周 枫

上海市质量监督检验技术研究院

0 引言

白酒生产是我国传统工业。近年来,酿酒行业积极推广循环经济理念和生产方式,提倡资源综合利用,实现清洁生产,取得了显著的成效,为建设节约型社会做出了贡献。酿酒工业发展迅速,全国规模以上酿酒生产企业2 600家(总数15 000家),但发展中存在的问题不容忽视,主要是行业平均规模小,同一行业不同企业生产单位产品能耗相差一倍,甚至更多。

通过对生产单位产品能耗较高原因的分析,其中蒸汽能耗占白酒生产过程综合能耗的80%以上。许多厂家没有节能工艺与设备,对酿酒生产过程中二次蒸汽利用研究不够深入,不能多次有效地合理利用余热,造成热能利用率不高,酿酒生产汽耗较高。目前国内地方及行业标准中已逐步列入白酒制造单位产品综合能耗的限额指标,针对企业对于白酒生产过程节能降耗的需求,通过已建成的一套酿酒生产节能系统进行实验平台测试,对相关能源消耗数据分析,为企业在白酒生产过程中挖掘回收水、汽资源提供有效的技术途径。

1 工艺原理

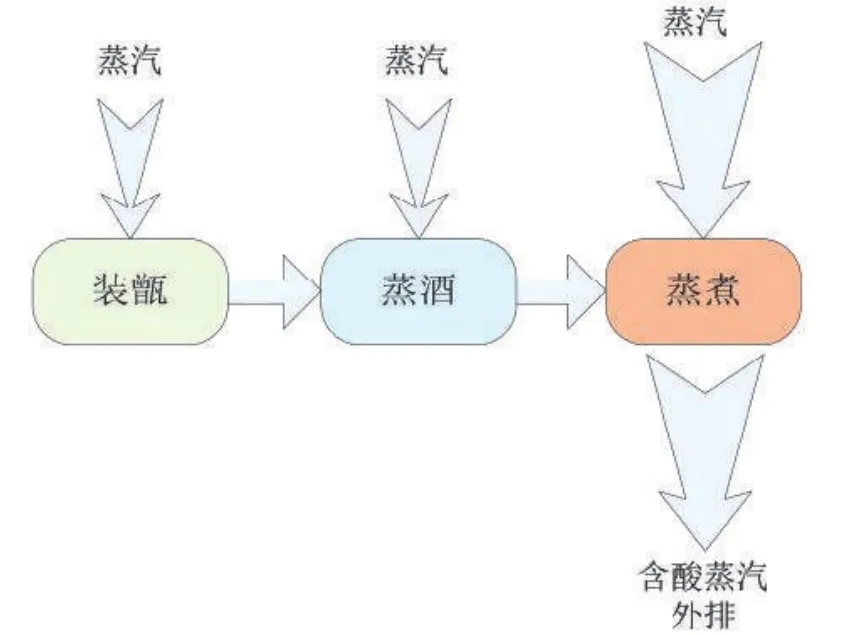

图1 传统白酒混蒸生产工艺

酿酒生产涉及加热、液化、糖化、蒸馏、干燥、灭菌等工艺,均需消耗大量蒸汽,酿酒生产汽耗占其综合能耗的80%以上。在混蒸白酒生产工艺中,共有三个生产过程:“装甑”、“蒸酒”和“蒸煮”。白酒发酵过程会产酸,白酒蒸馏到最后,酒精没有了,酸味物质就会凸显出来,一些沸点比较高的酸会随着酒醅温度的提高,也被带出来。通过蒸汽排酸,下次发酵才能正常进行。因此在蒸煮生产过程中的工艺需要设置一道排酸工序,此阶段需敞开式蒸煮。这样大量的蒸汽将直接排放到空气中,造成能源的浪费和环境的污染。

2 设计方案

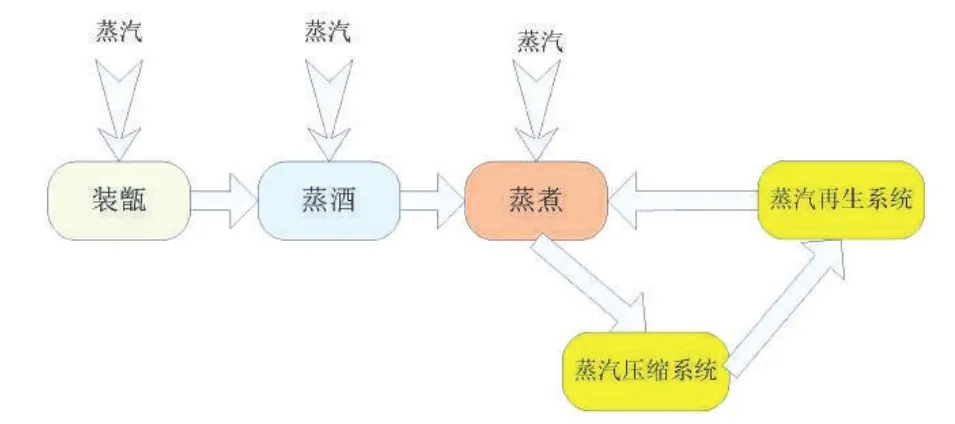

针对敞开式蒸煮生产中蒸汽消耗量大的情况,将此过程排出的蒸汽回收循环利用,蒸煮粮食阶段敞开式蒸煮变为封闭式蒸煮,收集排放的含酸废蒸汽,通过蒸汽压缩系统压缩二次蒸汽,提高二次蒸汽的压力和温度,提升蒸汽焓值。提高焓值后的二次蒸汽被输送至蒸汽再生系统,通过连续高效换热,产生新鲜蒸汽,实现持续循环过程。

由蒸汽压缩系统和蒸汽再生系统组成一个闭环循环系统,循环利用二次蒸汽已有的热能,在系统稳定后可大幅减少外部锅炉蒸汽,大大节约系统的能耗。

图2 白酒混蒸生产工艺(包括蒸汽节能系统)

3 节能技术原理

3.1 蒸汽压缩系统

蒸汽压缩机是热回收系统对产生的蒸汽通过压缩作用而提高蒸汽温度和压力的关键设备。其作用是将低压(或低温)的蒸汽加压升温,以达到工艺或者工程所需的温度和压力要求。蒸汽压缩机总体构成较为复杂,主要由压缩系统、蒸汽降温器和润滑系统三个基本单元组成。

蒸汽压缩系统的理论基础是由波义耳定律推导而出,即PV/T=K,其含义是一定质量的气体的压强*体积/温度为常数,也就意味着当气体的体积减小,压强增大时,气体的温度也会随即升高;根据此原理,当稀薄的二次蒸汽在经体积压缩后其温度会随之升高,从而实现将低温、低压的蒸汽变成高温高压的蒸汽,达到可以循环回收利用蒸汽的目的。

3.2 蒸汽再生系统

列管式换热器是目前白酒生产应用最广的一种换热器,该系统采用自行设计的列管式换热器,传热系数大。它主要由壳体、管板、换热管、封板、折流挡板等组成,所需材质为不锈钢。在进行换热时,一种流体由封板的连接管处进入,在管内流动,从封板另一端的出口管流出,这称之管程;另一种流体由壳体的连接管进入,从壳体上的另一连接管处流出,这称为壳程。

3.3 微机控制系统

二次蒸汽回收阶段,需要控制系统的蒸汽回收流速,满足蒸煮生产工艺温度。在使用中,为避免人为因素影响,该回收二次蒸汽热能系统采用微机控制,通过PLC、工业计算机(FA)、组态等形式来控制系统温度、压力、电机转速,保持系统持续平衡,发挥节能效益。

4 测试分析

为了验证该节能系统的效果,对已建成的节能系统实验平台进行了实际运行测试,经过计算得出节能率。

4.1 测试参数及测点布置

此次检测充分考虑现场情况,确定以下测试参数:

(1)新鲜蒸汽使用量

实验现场采用一台0.5t/h的蒸汽锅炉提供饱和蒸汽,锅炉所用软水来自于临时水箱,此次测试采用水箱容积法来计算新鲜蒸汽使用量,水箱液位测点布置见图3。测试期间关闭水箱补水阀和锅炉排污阀,测试开始及结束时的锅炉水位保持一致。

(2)新鲜蒸汽压力

饱和蒸汽压力由锅炉自带压力表提供。

(3)再生蒸汽使用量

实验现场采用水表计量来计算再生蒸汽使用量,水表计量测点布置见图3。

(4)节能系统用电量

节能系统新增压缩机及控制系统等的用电量测试选择在配电柜进线电源处使用钳型功率计。

(5)再生蒸汽温度

再生蒸汽温度由在线温度计提供数据。

蒸汽节能系统测点布置见图3。

图3 蒸汽节能系统测点布置图

表1 测试参数及仪器

表2 测试综合数据表

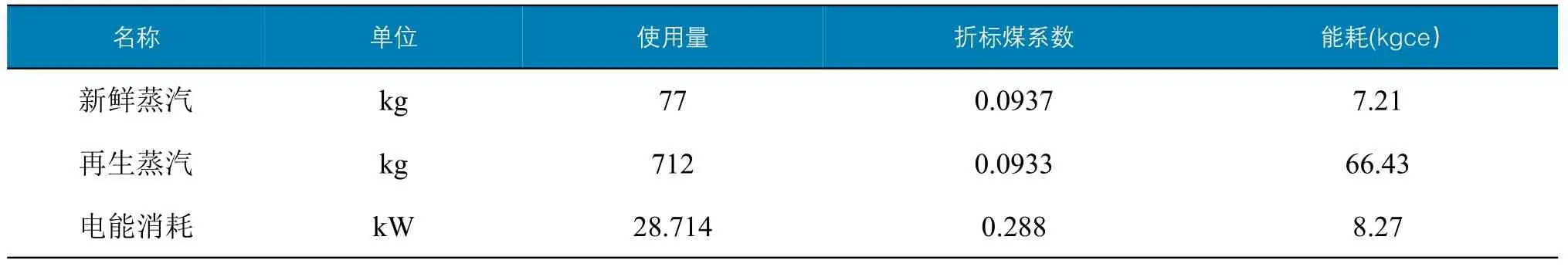

表3 综合能耗计算表

4.2 数据汇总

此次测试时间段为12:50~14:50,总测试时间为2个小时,在蒸汽再生系统稳定工作的条件下进行相关测试数据的采集,测试综合数据见表2。

4.3 计算与分析

(1)折标系数

系统用能包括蒸汽和电力,因此在节能计算时需要进行能源折算,按照上海市地方标准,电力折标系数取0.288 kgce/kWh。蒸汽均为饱和蒸汽,新鲜蒸汽比焓为2745kJ/kg,折标 系 数 =2.745*0.03412=0.0937kgce/kg;再生蒸汽比焓为2679kJ/kg,折标系数=2.679*0.03412=0.0933kgce/kg。

(2)能耗计算

原系统能耗=新鲜蒸汽+再生蒸汽=7.21+66.43=73.64 kgce

节能系统能耗=新鲜蒸汽+电能消耗=7.21+8.27=15.48 kgce

节能量=原系统能耗-节能系统能耗=73.64-15.48=58.16 kgce

(3)节能效果分析

节能率=(节能量/原系统能耗)×100%

=(58.16/73.64)×100%=79.0%

该系统能充分有效地回收蒸煮工艺过程中的热能,实验装置经实测计算节能率达到79.0%,二次蒸汽回收效果明显。

5 结论

目前,酿酒过程中高效利用低压二次蒸汽已成为国内外节能的重点研究和攻关方向,酿酒工业二次蒸汽的汽化热如都可以回收利用,则生产汽耗、耗标煤量均能在原基础上大幅度地降低。该系统工艺流程简单,设备性能可靠,配上自动控制,与工艺自控系统联网,可确保节能效果。目前酿酒过程二次蒸汽回收这一节能降耗的新技术已被多家酒厂采用,取得了预期的节能效果,具有一定的推广应用价值。