基于ANSYS的高温换模装置夹持臂的优化设计

2018-12-29刘春安海明张洪瑞王巍

刘春, 安海明, 张洪瑞, 王巍

(沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,沈阳 110136)

基于ANSYS的高温换模装置夹持臂的优化设计

刘春, 安海明, 张洪瑞, 王巍

(沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,沈阳 110136)

通过ANSYS有限元分析法对工作在高温环境下的机械构件的实际工作状态进行模拟仿真,获取温度场下构件状态数据,从而可以进行热-结构耦合分析、变形与承载应力优化、变形与局部应力优化和变形与材料用量优化等多约束条件耦合优化设计,实现了设计-仿真-再设计的先进设计优化流程,改变了传统的高温机械设计理念,大大提高了工作质量和效率,降低了成本,形成了具有一定通用性的高温结构件设计的新方法。

夹持臂;高温;ANSYS;优化设计

0 引言

在高温机械设计中,由于机械构件工作在高温环境,材料昂贵,制造工艺复杂,使得高温承力构件设计时考虑的因素较多,设计工作比较复杂和困难。在有限元软件出现之前,传统的结构设计需要做大量的计算,而高温环境对于构件的影响只能在实验或使用中摸索并进行改进,这样的设计方式所需的时间、金钱、人力和成本都十分高昂。现在,我们可以采用有限元软件,如ANSYS有限元分析软件进行优化设计,使得传统设计流程,即:设计-实验-再设计发生了根本性的变化[1]。利用有限元分析法对构件的实际工作状态在计算机上进行模拟仿真,不再需要制造实物和物理实验,实现了设计-仿真-再设计的先进工作流程。这样大大提高工作效率,降低成本,解决传统设计方法中存在的问题。

目前,对于有限元的应用愈来愈多,参考国内外文献可以发现,有限元大多是被用于普通机械设计的分析计算与设计,江苏特种设备安全监督研究院LI Yang[2]对低温绝热气瓶颈管进行了研究,利用ANSYS对低温绝热气瓶颈管进行热应力分析和结构优化,但文章的重点在所取得的低温绝热气瓶颈管优化成果上,没有在方法上多加阐述。国内少有类似高温结构件优化设计的文献,河南质量工程学院的李德明[3]利用SolidWorks和ANSYS对机床夹具进行了快速优化设计,介绍了常温下利用ANSYS的零件结构优化设计。用于钛合金热成型的换模装置的高温模具夹持臂构件[4],其结构较为复杂,工作在高温环境,而且材料昂贵,这样的高温承力构件设计较为困难。本文将以该高温夹持臂构件设计为例,介绍借助于ANSYS有限元软件进行夹持臂设计的优化过程,包括初始设计方案建立、热-结构耦合分析、变形与承载应力优化、变形与局部应力优化和变形与材料用量优化等过程,从而展示了一种利用有限元技术进行高温机械构件优化设计的新方法[5-6]。

1 夹持臂初始结构设计

根据换模装置中夹持臂的功能以及与其它零部件的配合情况对夹持臂进行初始设计[7-8]。根据工作情况将夹持臂设计为双悬臂式,由于模具开槽不能过大,所以在悬臂梁式的夹持臂前段加一凸缘作为承载面,如图1所示。换模机械装置的夹持机构[9]由驱动系统和一对夹持臂组成,夹持臂夹持模具,驱动系统驱动夹持臂进行直线运动。

图1 高温模具夹持机构

夹持臂是换模机构与高温模具直接接触的承力构件。如图1所示在模具两侧开槽,由驱动机构[9]驱动夹持臂到指定位置,然后由夹持臂夹持模具进行移动。夹持臂工作需要承受高温高载,因此该零件材料选用高温合金。高温合金件加工一般采用精密铸造[10],加工余量小或者不留加工余量,而高温合金价格较为昂贵,在设计上不仅要满足零件的强度与刚度要求,还要尽量节约材料。因此在设计阶段应尽可能地对其结构进行优化,在满足其强度刚度要求的情况下尽可能地节约材料。

模具重量为2.5 t,即单臂承载12.5 kN,高温合金在温度800℃时屈服极限为800 MPa.夹持臂是热成型换模机构的核心构件,考虑到零件工作的安全因素,零件所受应力低于400 MPa,变形小于10 mm,设计难度较大。夹持臂初始设计及其受载如图2所示。

图2 夹持臂视图及其受载

夹持臂截面视图如图2中A-A剖视图所示,夹持臂前段截面为不规则几何形状,由于夹持臂截面不规则其应力不容易计算,故使用ANSYS对其进行结构分析计算,分析较为薄弱的夹持臂前段应力分布和变形情况。通过ANSYS分析得出结论,夹持臂尖端位移较大(达到14 mm),但主体大部分位移小于10 mm,夹持臂前段主梁所受应力较小,但用于承载模具的承载面所受应力较大,较大一部分超过641 MPa,因此,在接下来的优化设计要从两个方面进行,减小夹持臂前段的位移和降低承载面所受的应力。

2 夹持臂优化设计

2.1 夹持臂的热-结构耦合分析过程

在夹持臂的优化设计中需要对夹持臂进行多次分析计算,根据夹持臂的工作环境和承载情况,利用ANSYS对夹持臂进行热-结构耦合分析,并在分析计算的基础上对其进行调整和优化,因每次优化除夹持臂结构有所调整外其分析过程基本相同,为避免在接下来每次优化中的重复阐述,所以在此简述其分析过程[11]。

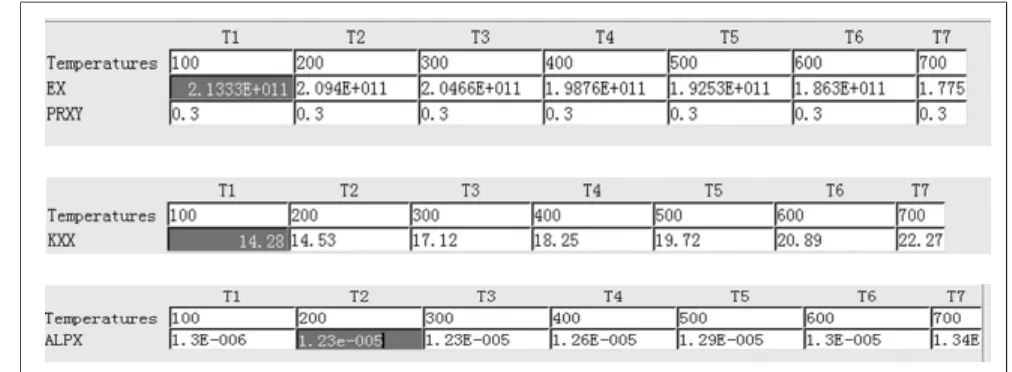

图3 材料属性设置

首先建立夹持臂的有限元模型,将建好的夹持臂三维立体模型导入ANSYS软件,设置其单元类型和材料属性,对不同温度下其材料性能(如弹性模量、泊松比、导热率和热胀系数)进行设置[12],如图3所示。

设置参数后对其进行网格划分,生成有限元模型。对建好的夹持臂有限元模型施加温度载荷。将环境温度设为20℃,在夹持臂与高温模具接触的表面施加温度载荷,计算其温度分布。然后对其施加约束和载荷,并且将之前温度载荷的计算结果文件作为载荷施加给有限元模型,对其进行热结构耦合分析[13-15]。通过分析结果,对夹持臂进行结构上的调整与优化。

2.2 夹持臂变形量和承载面应力优化

根据对初始设计的分析,夹持臂存在两方面的问题:承载面所受应力较大;夹持臂主梁前段变形略大。

夹持臂的承载面结构较为薄弱,为减小承载面弯曲应力的积累,将承载面由连续改为间断面。为了减小承载面的弯曲应力,适当增大夹持臂前段的截面积,夹持臂为悬臂梁结构,因此将其修改为变截面梁,在夹持臂的外侧设计一斜切面,使其截面由固定端到自由端逐渐变小。此外,由于夹持臂夹主悬臂梁所受应力较大,所以在优化结构设计的同时减少了材料用量。修改后对其进行热-结构耦合分析。图4和图5为夹持臂ANSYS软件分析计算的节点位移云图和等效应力云图。

图4 节点位移云图

图5 等效应力云图

由图4分析结果可以看出,由于承载面间断,夹持臂前段变形有所增大,经过变形的积累夹持臂尖端位移超过30 mm。夹持臂所受应力大部分区域有所降低,但夹持臂主梁靠近承载面的局部应力显著升高。由以上分析结果可以得出结论,将夹持臂连续的承载面修改为间断面减小了承载面的弯曲应力。但承载面分段后,相当于使夹持臂的截面积一定程度地减小,因而夹持臂弯曲变形增大,而承载面与夹持臂主梁连接的面积减小使承载面与夹持臂的连接处所受应力显著增大。所以接下来对承载面进行一定的调整,取一个折中的方案将承载面由分割为6份变为4份,这样既可以适当减小承载面的弯曲应力,也可以减小承载面与夹持臂连接部位的局部应力和夹持臂的变形量。

2.3 夹持臂变形量和局部应力优化

根据上述分析对夹持臂结构进行优化,减小夹持臂的位移量和承载面与夹持臂主梁连接处的应力。将承载面的分割由6份变为4份,这样虽然会一定程度增大夹持臂承载面的弯曲应力,但可以起到减小局部应力和减小夹持臂变形的双重效果,对其进行ANSYS有限元分析,其分析结果如图6~图7所示。

图6 节点位移云图

图7 等效应力云图

由总变形图可以看出,夹持臂变形明显减小,大部分位移量都在10 mm以下,只有夹持臂最尖端位置超过10 mm,基本上满足设计要求。由其变形云图可以看出,夹持臂水平和铅垂方向的位移都基本上限制在10 mm以内,仅仅在夹持臂尖端非常少的部分超过10 mm,可以忽略不计,因此仅从变形量上来讲该方案已经满足设计要求。

由等效应力云图可以看出,夹持臂前端承载部分应力大部分在500 MPa以下,所受应力有明显降低,承载面与夹持臂主梁连接部位应力也明显降低。考虑安全因素,设计要求最好在400 MPa以下,因此还未满足设计要求,但是结果已经非常接近,只要将截面稍微增大即可满足要求,因为夹持臂前段和后段的优化没有干涉,因此在后面对夹持臂后段的优化中对其做出调整。

图8 节点位移云图

图9 等效应力云图

图10 等效应力云图

前面对夹持臂的前段逐步进行了优化,并且基本达到力设计要求。夹持臂后半部分由圆孔与换模机械手的其他机构配合作为夹持臂的固定端,其强度满足设计要求,但是从节约材料的角度上来看,明显有较大的优化空间,因此接下来对夹持臂后半部分进行优化设计。

2.4 夹持臂变形与材料用量优化

经过前两步的优化,夹持臂前段的应力和变形基本达到要求,因夹持臂前段和后段的优化没有干涉,在后面对夹持臂后段的优化过程中对其截面积作出调整以满足设计要求。因高温合金价格较为昂贵,对夹持臂后段挖凹槽减小材料的使用量。夹持臂前段截面适当增大,靠近固定端的后段不与机构接触的承载较小位置进行挖凹槽处理,这样在优化零件结构的同时节约材料。对其进行ANSYS有限元分析,其分析结果如图8~图10所示。

对夹持臂进行挖凹槽处理,两侧凹槽对称,深度都为25 mm。由图9可以看出,夹持臂远离模具的一侧应力值较低,大部分区域应力在319 MPa以下,仅有与机构接触的圆孔表面及附近应力值较高,但基本控制在600 MPa以内。

靠近模具的一侧应力绝大部分在600 MPa以上,并且有很多部位应力值超过材料的抗拉强度800 MPa,如图10。对比夹持臂两侧的应力状态可以得出结论,夹持臂主要的承力部位为靠近模具的夹持臂内侧。此外,由于夹持臂后段强度不足,变形严重,导致夹持臂前段位移加大。

图11 节点位移云图

图12 等效应力云图

图13 等效应力云图

图14 最终设计结构

根据以上分析,经过多次对夹持臂后段凹槽深度进行调整,靠近模具的一侧受载荷较大,深度减小到10 mm,远离模具的一侧承受载荷很小,将其深度增加到35 mm(夹持臂两侧凹槽深度为经多次调整,通过ANSYS有限元分析选择出较为合适的数值)。经ANSYS有限元分析,其分析结果如图11所示。由图11可以看出,位移的最大值为9.04 mm,因此该方案满足设计要求。

由夹持臂两侧的应力分布云图12和图13对比可以看出,夹持臂远离模具的一侧应力基本在150 MPa以内,而靠近应力的一侧绝大部分应力也在150 MPa以内,只有与模具接触的夹持臂前端应力值略高,但大部分区域应力在150~400 MPa之间,仅有与模具接触表面附近少部分区域应力达到600 MPa,此处表面温度为800℃,材料的抗拉强度800 MPa,因为接触表面面积基本确定,接触表面应力基本不变,接触表面及其附近应力值稍大无法避免,因此该方案可以说满足设计要求。最终结构优化设计方案如图14所示。

最后,在此方案的基础上,对夹持臂模型进行倒圆角处理。因为对模型进行倒圆角处理会增加有限元分析的复杂性,因此在上面一系列的分析方案中夹持模型没有进行处理,而是在最后得出优化方案后才进行倒圆角处理,并且利用ANSYS进行最后验证。倒圆角能够使模型较为尖锐的棱角光滑过渡,消除安全隐患,同时也可以防止应力集中消除危险点。

3 结论

在最初设计方案的基础上,我们利用ANSYS有限元分析软件对夹持臂的设计方案进行了3次优化,最终取得了较为理想的设计方案。相比传统的机械设计流程,没有经过费时、费力且昂贵的实物实验,利用ANSYS有限元分析软件通过数值分析完成了夹持臂的优化设计,在满足结构要求的基础上,有效地减少了材料的使用量。在优化过程中,每一次的优化都建立在前一方案的ANSYS有限元分析结果上,利用这样的方法,在优化过程中目的明确,修改恰当,经过3次优化就将夹持臂的设计方案优化到一个较为理想的状态。通过高温机械构件设计实例,展示了借助于有限元及仿真技术实现设计方案优化的基本方法和步骤,体现了该设计方法的优越性。

[1] 阎俊宇.美国DDA公司有限元分析法在柴油机零件结构设计[J].柴油机,1992(4):19-22.

[2] LI Yang,WANG Caili,WANG Rongshun.The thermal stress analysis and structure optimum of neck tube with vertical cryogenic insulated cylinders based on ANSYS [J].Nuclear Engineering&Design,2012,252:144-152.

[3] 李德明.基于SolidWorks和ANSYS零件快速优化设计[J].煤矿机械,2013,34(6):253-254.

[4] 梁亮.某自动装填机械手的结构设计与分析[D].南京:南京理工大学,2015.

[5] 张建峰,王翠玲,吴玉萍,等.ANSYS有限元分析软件在热分析中的应用[J].冶金能源,2004,23(5):9-12.

[6] 秦秋霞,杨娟娟.刹车盘成形热结构耦合分析[J].机电产品开发与创新,2009,22(4):83-85.

[7] 李军.安全快速换模系统技术研究与应用[J].装备维修技术,2007(1):4-8.

[8] 郭洪武.浅析机械手的应用与发展趋势[J].中国西部科技,2012(10):3.

[9] 侯波.钣金热成型系统高温模具自动拆装车的研究与设计[D].沈阳:沈阳航空航天大学,2013.

[10] 姜勇,李忠权,张国伟,等.精密铸造高温合金的应用与需求[J].冶金工程,2004,34(3):116-118.

[11]翁秀兰.热分析技术及其在高分子材料研究中的应用[J].广州化学,2008,33(3):72-76.

[12] 李春胜,黄德彬.金属材料手册.[M]北京:化学工业出版社,2012:379-414.

[13]张洪才.ANSYS14.0理论解析与工程应用实例[M].北京:机械工业出版社,2003.

[14] 张立华,李善德,刘君.基于ANSYS的辊套热结构耦合分析[J].机械设计与制造,2007(11):79-81.

[15] 刘磊.刹车片夹紧机构设计及热-结构耦合分析[D].杭州:浙江理工大学,2015.

Optimization Design of High Temperature Mold Clamping-arm Based on ANSYS

LIU Chun,AN Haiming,ZHANG Hongrui,WANG Wei

(KeyLaboratoryofFundamental Science for National Defense ofAeronautical Digital ManufacturingProcess,ShenyangAerospace University,Shenyang110136,China)

The actual working condition of mechanical components working in high temperature environment is simulated by ANSYS finite element analysis method,and the data of component state under temperature field can be obtained,which can be analyzed by thermo-structural coupling,deformation and load stress optimization,deformation and local stress optimization and deformation,and material dosage optimization.The design process of designsimulation-redesign is realized,which changes the traditional high-temperature mechanical design concept and greatly improves the quality and efficiency of work.Cost is reduced,and a new method with a certain commonality high temperature structural design is formed.

clamping arm;high temperature;ANSYS;optimization design

TP 391.7

A

1002-2333(2018)01-0004-04

(编辑黄 荻)

刘春(1960—),男,博士,教授,硕士生导师,主要研究方向为飞行器数字化制造技术,飞行器制造工艺与装备、飞行仿真可视化与动力学建模技术等;

安海明(1991—),男,硕士研究生,主要研究方向为飞及数字化制造技术,飞行器制造与工艺装备。

2017-03-22