300 MW汽轮机汽封改造及启动振动控制实践

2018-12-28,

,

(国电深能四川华蓥山发电有限公司,四川 达州 635214)

0 引 言

按照《国家煤电节能减排升级与改造行动计划(2014—2020年)》要求,现役燃煤发电机组2020年平均供电煤耗应低于310 g/kWh[1]。汽封性能对机组的经济性和可靠性有着重要的影响。为降低漏汽损失, 提高机组安全性和经济性,采用先进汽封技术对原有的传统汽封进行改造是十分必要的[2]。采用新型汽封对汽轮机轴端汽封和通流部分汽封进行改造,可以达到降低汽轮机轴端和通流部分的漏汽量,提高汽轮机效率的目的[3]。但由于调整汽封间隙过小,机组启动常伴随轴振偏大甚至超限,或汽封磨损过大影响节能效果,甚至出现多次开机失败再次揭缸调整的问题。某300 MW机组结合大修进行了节能升级汽封改造,通过合理选择汽封间隙值,针对性地细化启动防振专项措施,机组启动顺利、改造效果良好。

1 机组概况

某型号为N300-16.7/537/537-8的300 MW机组于2006年3月投产。机组有3个临界转速,分别为1370 r/min、1688 r/min、1750 r/min。该机组于2017年9月大修时配套进行节能升级改造,更换了高中压缸隔板汽封、高中压缸前后汽封、高中压缸过桥汽封,所有汽封间隙全部按技术规范下限调整。

2 汽封改造

2.1 高中压缸汽封调整方案

该机组汽封2010年进行了1次改造,高中压缸叶顶汽封改造为可退让式汽封;高中压缸隔板汽封、前后轴封、高中压间(过桥)汽封改造为铁素体刀齿蜂窝汽封和铁素体接触式蜂窝汽封。2016年机组揭缸检查发现汽封已磨损严重,调节余量难以满足要求,为适应节能技术的进步、提升机组性能,本次A修决定将高中压缸隔板汽封、前后轴封、高中压间(过桥)汽封、高中压缸叶顶汽封全部进行了更换。经招标,选用汽封结构形式为铁素体汽封和铁素体接触式汽封。

汽封间隙调整是汽封改造的关键,为保证改造效果,所有间隙均取设计值、前次改造值的下限。鉴于本次大修时,解体发现所有下部汽封磨损较为严重,而高中压隔板及轴封上部汽封均完好,故决定将上部汽封的间隙值在上述数值上再降低0.2 mm。

2.2 低压缸汽封调整方案

低压隔板汽封及轴封2010年A修时改造为铁素体刀齿蜂窝汽封和铁素体接触式蜂窝汽封,叶顶正反1~4级汽封2012年B修时改造为刷式汽封,叶顶正反5、6级汽封是蜂窝汽封。本次A修解体中发现低压缸隔板汽封及轴封下部磨损严重,叶顶刷式汽封的毛刷脱落较多,叶顶正反5、6级蜂窝汽封水蚀严重,正反第1~3级转子轴磨损严重;低压隔板及轴封上部汽封均完好,没有磨损现象。

改造低压隔板汽封及轴封为铁素体汽封和铁素体接触式汽封,叶顶正反1~4级汽封为可退让式汽封,叶顶正反5、6级汽封还是采用蜂窝汽封。所有间隙均按厂家设计值下限调整。

2.3 汽封间隙调整后的验收

本次A修时,采用全实缸压间隙进行调整、验收汽封间隙,总共进行4次。每次施工方、监理方、业主方均到场验收,保证了施工质量。

3 汽封改造后启动

3.1 启动前的准备

由于本次A修汽封间隙调整得较小,为使启动过程碰磨可控在控,启动委员会组织检修、运行人员进行技术交底、方案措施讨论、编制专项控制方案,并邀请科学院专家到场监测、指导。

3.2 控制措施

3.2.1 控制原则

汽封间隙调整到较小值,启动时会发生动静部分磨擦。为确保技改效果,防止摩擦过度引起设备损伤,控制遵循以下原则:1)尽量消除非汽封间隙小引起磨擦,确保汽缸、转子等均匀膨胀,充分膨胀,机组的各部分热应力、热变形、转子与汽缸的胀差以及转动部分的振动在允许范围内;2)如暖机过程任意轴振超过160 μm且热膨胀缓慢未达到历史经验值,则适时打闸,打闸后使转子尽快静止,闷缸加热缸体,减少胀差;3)再次启动时,必须保证大轴弯曲值、盘车电流等回到原始值。

3.2.2 选择合理的冲转参数

制造厂规定汽轮机冷态高中压缸联合启动冲转主蒸汽压力为3.45 MPa,主蒸汽温度为320 ℃,再热蒸汽温为237 ℃,再热蒸汽压为0.686 MPa,根据启动经验,在该冲转参数时调速汽门开度过小不利于汽轮机加热,对于无启动锅炉的首台机组启动轴封,供汽温度过高,轴颈加热过于剧烈,大轴膨胀快于汽缸,在汽封间隙小的情况下易产生碰磨造成振动。因此冲转参数优化如下:

1)蒸汽温度与金属温度相匹配,要求放热系数α要小一些;

2)蒸汽的过热度不小于50 ℃;

3)再热蒸汽参数的选择为过热度不小于50 ℃,如高中压为合缸布置,再热蒸汽与主蒸汽温度相差不大于30 ℃。

本次机组A修后各部金属温度均为常温,冲转参数选择为低压微过热蒸汽,主蒸汽压力1.0 MPa,主蒸汽温度260 ℃~270 ℃,再热蒸汽压力0.2 MPa,再热蒸汽温度240 ℃~250 ℃;汽轮机转速1200 r/min后逐渐提升主蒸汽压力到1.5 MPa,主蒸汽温度300 ℃,汽轮机转速2000 r/min后逐渐提升主蒸汽压力到2.0 MPa,主蒸汽温度320 ℃。并列后按照升温升压曲线提升温度压力,每提升30 ℃汽温稳定10 min。采用低压微过热蒸汽冲转,单阀模式汽轮机调速汽门开度达到10%,汽轮机缸内蒸汽充盈度较好,加热较为均匀。在保证汽缸蒸汽充盈度的情况下分段提升主蒸汽参数,既保证过临界转速需要的蒸汽参数,又控制了汽轮机的加热速度和均匀度。

3.2.3 及时投入汽缸夹层加热

夹层加热系统的投入减少机组启动时间,降低上下缸温差,改善机组启动条件,有效避免因加热膨胀不均可能发生的碰磨引起振动。锅炉点火起压后,炉侧压力为0.2~0.5 MPa,凝汽器建立真空后稍开联箱进汽门,维持联箱压力0.1~0.3 MPa,对汽轮机汽缸夹层加热供汽及联箱暖管疏水;汽轮机冲转到500 r/min投入汽缸夹层加热,控制汽缸温升率小于1.5 ℃/min,使汽缸内外加热均匀;高压外缸下半外壁金属温度达到320 ℃时停用夹层加热系统。

3.2.4 保持合理的凝汽器真空度

冷态开机时,机组真空过高则冲转时主蒸汽流量小,不利于暖机和汽缸膨胀;过低则在汽缸进汽时容易发生真空突降甚至低压缸顶部安全阀爆破。正常情况冷态开机时凝汽器背压维持在14 kPa以上。该300 MW机组3号、4号轴承座均设于低压缸基础上,排汽温度过高和过低都会造成汽缸向上或向下膨胀,带动转子中心上移,会诱发机组轴系振动。保持凝汽器背压在20~30 kPa,增加汽轮机进汽量,汽缸蒸汽充盈度较好,汽缸加热均匀。按照冷态启动先抽真空后送轴封供汽要求,启动1台水环真空泵建立凝汽器真空,通过凝汽器真空破坏门控制凝汽器背压在20~30 kPa,排汽温度控制在55~60 ℃。

3.2.5 及时切换轴封汽源

该厂两台300 MW机组均未设置启动锅炉,机组轴封供汽汽源由主蒸汽至轴封供汽、顶棚过热器由吹灰蒸汽管道经辅助蒸汽母管至轴封供汽、冷再热器至轴封供汽三路汽源组成。轴封供汽由主蒸汽供给时,因轴封供汽减温减压器设于低压轴封供汽管道,高中压轴封处温度等于主蒸汽温度,高中压轴颈加热较快,在汽封间隙较小的情况下,易出现碰磨产生振动。轴封供汽为锅炉顶棚过热器由吹灰蒸汽管道经辅助蒸汽母管供汽时,该管道随锅炉点火升压进行暖管疏水,主蒸汽压力0.5 MPa、温度150 ℃~160 ℃,投入高温汽源向轴封供汽。辅汽联箱压力大于0.1 MPa时,投入低温汽源联合向轴封供汽,防止高中压缸轴封温度过高造成汽封膨胀过快。再热蒸汽压力大于1.0 MPa时,投入冷却再热器至轴封供汽,轴封高温汽源热备用。有效地防止升温升压对高中压转子轴封处轴颈的过度加热,避免碰磨产生振动。

3.2.6 升速率及暖机点的选择与控制

汽轮机整个启动过程就是一个缓慢均匀的加热过程,各部温差及膨胀不正常的情况下就容易发生碰磨产生振动,升速率及暖机点的选择和控制就至关重要。本次汽封更换间隙调整后,除临界转速区以外,升速率及机组带负荷速度均应比正常启动缓慢,以便汽轮机加热和汽封磨合,通过胀差、汽缸膨胀、各部温度综合判断暖机效果及汽封磨合状况,再决定升速或加负荷,切忌单纯凭时间或某一参数决定。

1)汽轮机启动前48 h投入连续盘车进行直轴。选择升速率100 r/min2,冲转到500 r/min暖机5 min进行摩擦检查。

2)摩擦检查结束选择升速率100 r/min2,每升速100 r停留直轴磨合10 min,待胀差、振动、汽缸温度等各参数无异常,继续升速至1200 r/min,中速暖机60 min。

3)中速暖机结束,检查胀差、振动、汽缸温度等各参数无异常,高压内缸内壁温度大于200 ℃,汽缸热膨胀大于5 mm。选择升速率100 r/min2,机组过临界升速率自动变化为400 r/min2,升速至2000 r/min,高速暖机60 min。

4)高速暖机结束,高压内缸上半内壁调节级后金属温度大于250 ℃,高、中压缸热膨胀大于7 mm,高、中压胀差小于3.5 mm并趋于稳定,TSI其余各参数在允许范围内。升速率100 r/min2,升速至3000 r/min。

5)空负荷暖机60 min后,发电机并列。

6)并网后选择1 MW/min升速率提升负荷至10 MW,暖机2 h。

7)根据高、中压缸胀差、振动、热膨胀及各部金属温度情况每暖机1~2 h提升负荷10 MW。

3.2.7 控制温差

保证各管道疏水及汽缸疏水全开,严格控制上、下缸温差及汽缸各部温差在运行范围内。

3.2.8 汽轮机轴振大打闸“闷缸”的监视及判断

汽轮机因汽封间隙小发生碰磨产生振动,打闸后振动还有一个上升过程,为保证汽封更换改造效果,降低汽轮机热耗,启动中汽轮机轴振峰值控制在160 μm,大轴振动超过160 μm即打闸停机。从A修后的首次启动至机组带300 MW负荷阶段共打闸6次。打闸原因均是轴承振动大,打闸后破坏真空使转子尽快静止。打闸后闷缸时间4 h,监视盘车电流、汽缸各部温度正常,待大轴弯曲值回到原始值后方进行再次启动。

3.3 启动过程

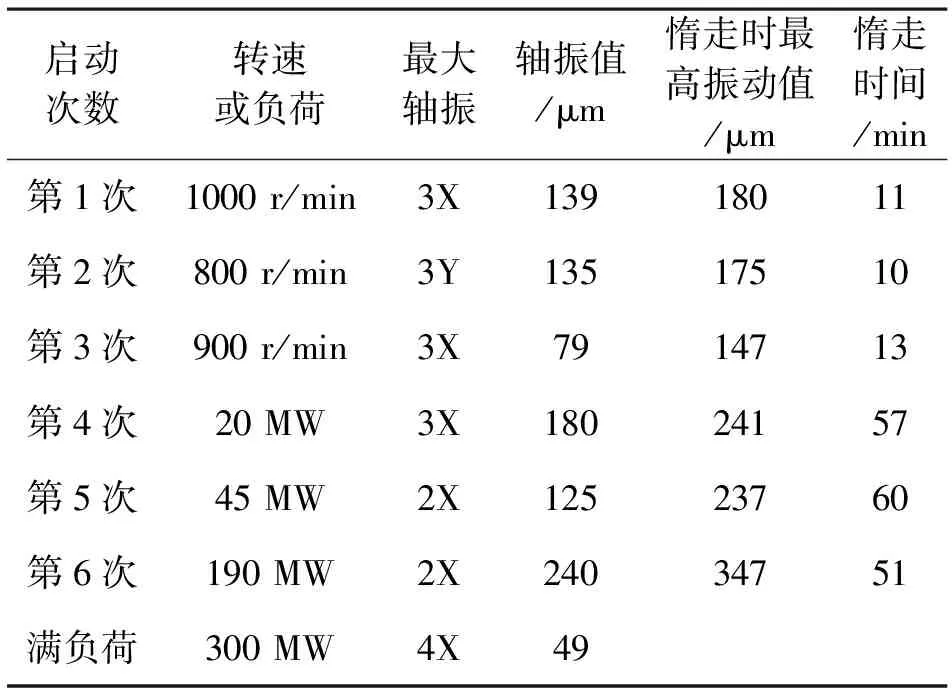

A修完毕,系统分部试转正常,投入汽轮机连续盘车进行直轴,观察盘车电流,记录大轴弯曲原始值。机组从初次启动到完全正常并网共打闸6次。前3次启动为保证汽封间隙调整效果,打闸振动值控制较小,后3次因机组已并列运行打闸值有所放大,但均在允许范围内,打闸后破坏凝汽器真空,使转子尽快静止。经不断摸索优化,机组最终加至满负荷,且各轴承振动值均在70 μm以下,具体参数见表1。

表1 启动次数及振动打闸值

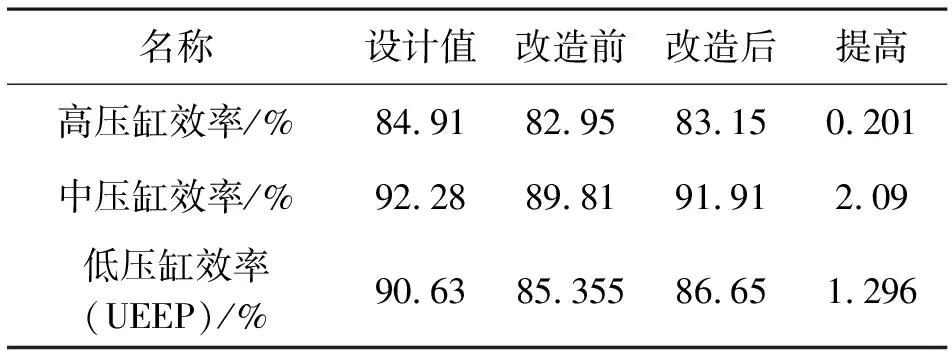

4 改造前后节能效果分析

国电科学技术研究院有限公司成都分公司根据ASME PTC-2004《汽轮机热力性能验收试验规程》对31号机组进行改造前后的性能验收试验,在额定工况下汽机热耗率降低了约130 kJ/kWh,供电煤耗降低了约5.0 g/kWh,同时机组的高、中、低压缸效率均有一定程度的提高,取得了非常明显的节能效果,详见表2。

表2 改造前后汽轮机缸效率

5 结 语

通过采用新型汽封以及安装过程中对汽封间隙的严格控制,降低了汽缸内漏汽损失, 有效地提高了机组安全性和经济性,节能效果显著。同时通过对冲转参数的调整、汽轮机背压控制、升速率控制、轴封供汽温度调整、有计划闷缸暖机等措施,保证了汽封改造及间隙优化后启动顺畅,达到预期目的。通过本次启动,得出以下实践经验:

1)充分暖机,保证各部加热均匀。用常规启动方式适当延长暖机时间达不到暖机效果,背压宜在20 kPa以上,以增大进汽量。启动时,发生了提升转速及负荷稍快、凝汽器真空控制过高暖机流量不足等原因引起的打闸。

2)合理控制轴封供汽温度。投入低温汽源时间越早越好,避免轴颈及汽封过度加热膨胀发生碰磨。

3)提升转速及负荷需缓慢,使各部汽封充分磨合。