奥氏体不锈钢均匀表面的涡流阵列检测技术应用

2018-12-28,,,,,

, , ,, ,

(中国特种设备检测研究院, 北京 100029)

奥氏体不锈钢板材、管道、锻件等在特种设备行业中比较常见,其表面形状规则,表面状态比较均匀,材料也相对均匀。应力腐蚀开裂(SCC)和孔蚀是在役奥氏体不锈钢材料常见的失效模式[1-2],其中SCC是最危险的缺陷类型。

溶剂去除型着色渗透检测技术(PT)是奥氏体不锈钢加工件(管材和锻件)的常见表面检测方法。其能够检出表面开口缺陷,检测结果直观,在一定程度上能够对缺陷进行定性;但存在无法检出近表面缺陷、检测工序多、检测时间长、表面清洁度要求高、可重复性差、检测结果对检测人员依赖性强等问题[3]。

常规表面涡流检测技术也是奥氏体不锈钢加工件的表面检测方法之一,能检出表面开口缺陷和一定程度的近表面缺陷[4]。但该方法检测结果不直观,难以对缺陷定性,检测速度慢,检测结果对操作人员的依赖性更强,很容易出现漏检或误判。因而,常规表面涡流检测技术并未在特种设备行业得到广泛应用。

涡流阵列检测技术(ECA)是在常规表面涡流检测技术基础上发展起来的一种新型表面涡流检测技术。其将若干个涡流线圈有规律地致密排列,能进行一次性大面积扫查,并且能够形成直观性较好的C扫显示。虽然其检测灵敏度与对应的常规表面涡流检测技术相同,但检测结果直观、检测速度快、检测结果对操作人员的依赖性不强,减少了检测过程中的漏检和误判,提高了检测效率,从而越来越受到检测人员的关注。

最近几年,关于奥氏体不锈钢材料ECA应用的报道越来越多[5-9]。然而,这些报道的信息并未让使用者清楚ECA的检测能力。因此,笔者开展了一系列的ECA检测试验,并与溶剂去除型着色渗透检测结果进行比较,得出了两种检测技术在奥氏体不锈钢均匀表面检测中的优缺点。

1 试验制备

1.1 仪器和探头

试验所用仪器是Olympus NDT公司生产的OmniScan MX ECA涡流阵列检测系统,其由主机、ECA探头组成,如图1所示。所用ECA探头(以下简称SBB探头)具有32个检测通道,中央频率为150 kHz,工作模式为绝对桥式。

图1 试验仪器和探头

1.2 工作原理

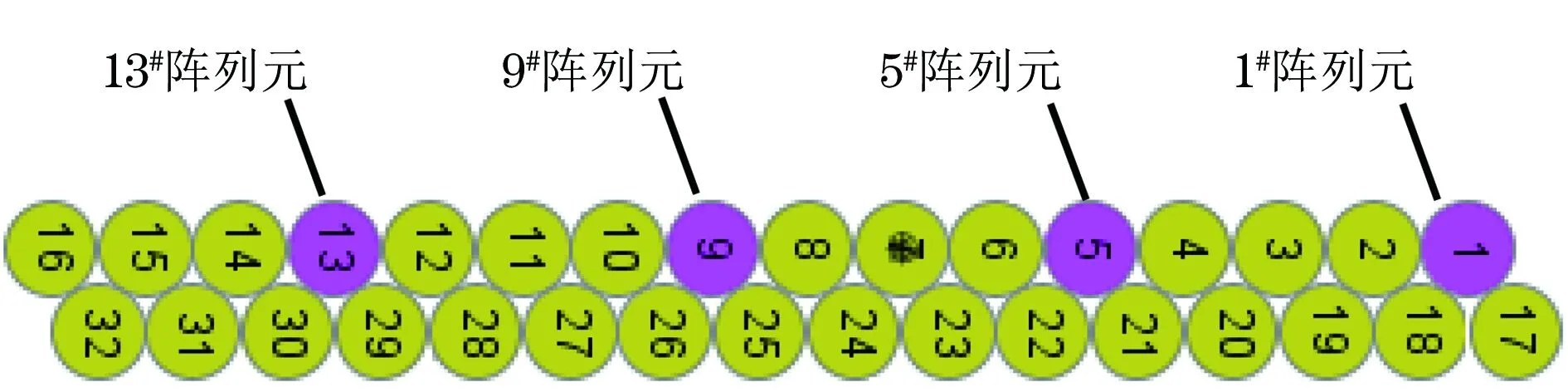

试验所用的SBB探头具有32个涡流线圈。这些线圈按规则排成2排,每排16个,2排探头相互错开,以减少漏检区域。阵列探头中独立工作的最小单元称为阵列元,此试验装置的阵列元是由单个自发自收的涡流线圈组成的,其工作模式如图2所示。

图2 SBB探头的工作模式

为避免临近阵列元之间的相互串扰,采用多路切换技术对阵列元分时、分批激活。图2显示的是第1个时隙的阵列元激活状态,激活的阵列元为1#、5#、9#、13#;第2个时隙同时激活的阵列元为17#、21#、25#、29#;第3个时隙同时激活的阵列元为2#、6#、10#、14#阵列元等,激发完全部32个阵列元需要8个时隙。由于多路切换的时隙时间很短,对探头扫查速度的影响不大。

各阵列元都有1个检测通道,在激活后会产生检测数据,在编码器的触发下这些数据可被保存起来;经软件调整后,这些数据形成C扫显示。在C扫显示中,通常横坐标为位置参数,采集点的幅值垂直分量作为C扫显示颜色的参数。C扫显示中缺陷的显示颜色将不同于完好材料处的显示颜色。因此,可以通过C扫显示的颜色差别来直观地判别缺陷。

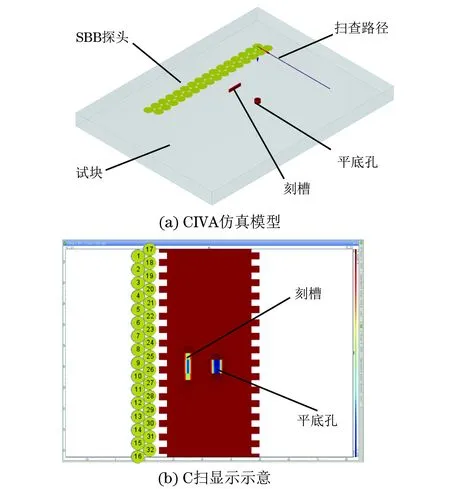

为了说明ECA的C扫显示的形成原理,采用CIVA仿真软件模拟自发自收式涡流阵列探头的C扫显示结果,如图3所示。从图3(b)中可以看出,每个通道都是C扫显示中的一定宽度的长条,这些长条组成了一个C扫显示。

图3 涡流阵列C扫显示仿真

1.3 试验试样

试样材料均为304奥氏体不锈钢,编号分别为1#和2#,缺陷包括人工缺陷和自然缺陷。

1.3.1 1#试样

1#试样为人工缺陷薄试样,其缺陷是电火花加工的刻槽和机械加工的平底孔,厚度为1.1 mm,共计12个人工缺陷,编号分别为a~l,如图4所示。 编号a~f为长度和宽度相同、深度不同的刻槽,用于模拟均匀平面的小裂纹类缺陷,尺寸如表1所示。编号g~l为直径个别不同、深度不同的平底孔,用于模拟孔蚀类缺陷,尺寸如表2所示。人工缺陷公差为±0.05 mm。

图4 1#试样外观及其缺陷编号

表1 1#试样正面的刻槽缺陷尺寸mm

表2 1#试样正面的平底孔缺陷尺寸 mm

图5 2#试样内壁照片

1.3.2 2#试样

2#试样为自然缺陷试样。其缺陷是压力管道在使用过程中产生的SCC和孔蚀;试样是从失效的在役压力管道上切下的一部分,内壁有多处SCC和孔蚀(见图5),管道厚度为7 mm。这些SCC和孔蚀都起源于内壁,然后逐渐向外壁扩展。试样的内壁表面比较均匀。

1.4 渗透检测剂

所用的渗透检测剂为中日合资美柯达探伤器材有限公司的DPT-5型溶剂去除型着色渗透检测剂。

2 试验结果及讨论

2.1 1#试样的试验结果及讨论

对于1#试样,如果带有开口缺陷的正面是扫查面,则a~l均可视为表面开口缺陷。

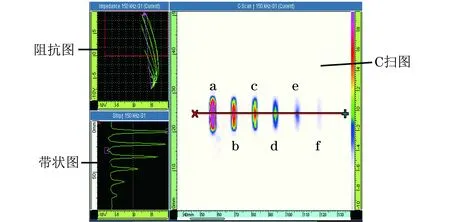

1#试样正面的PT试验是在室温26 ℃下完成的,渗透时间为15 min,显像时间为15 min。PT检测结果如图6(a)所示。

ECA试验采用SBB探头进行扫查,检测频率为150 kHz,探头驱动电压为2.0V。ECA的C扫显示如图6(b)所示。

2.1.1 浅缺陷检测能力分析

由图6(a)可知,对于PT的检测结果,深度较小的e、f、k、l编号的PT相关显示较弱,而浅而宽的k、l平底孔的相关显示更弱。由图6(b)可知,对于ECA的C扫显示,除刻槽f的C扫显示稍弱外,其他刻槽的C扫显示都较清晰。

通过对比图6(a)和图6(b)可知,ECA的缺陷检出数量多于PT的检出数量。

对于PT,刻槽深度小,刻槽内存留的渗透剂就比较少;浅而宽的平底孔,在去除多余渗透剂时,容易去除掉平底孔内的渗透剂,造成过清洗,使得平底孔内的截留渗透液更少。渗透剂量少,回渗到显像剂的渗透剂就少,相关显示就会不清晰。因此,PT很难检出浅缺陷,特别是宽而浅的缺陷[3]。

对于ECA,根据趋肤效应,涡流主要集中在表面和近表面位置,工件内的涡流密度随着深度的增加而迅速衰减。涡流密度越大,检测灵敏度越高[4]。因此,ECA检测表面开口浅缺陷的灵敏度较高。

通过以上分析可知,对于奥氏体不锈钢表面开口浅缺陷,ECA的检测能力高于PT。

2.1.2 浅缺陷的ECA深度评价

(1) 浅刻槽的ECA深度评价

图7为1#试样刻槽a~f的ECA检测结果。由图7可知,刻槽C扫显示的颜色随着深度的减小而有规律地变浅。将刻槽a~f的C扫显示的中间位置峰峰幅值(以下简称“幅值”)和峰峰相位(以下简称“相位”)与刻槽深度建立关系曲线,如图8所示。

图7 1#试样刻槽a~f的ECA检测结果

图8 刻槽深度-幅值和刻槽深度-相位曲线

由图8可知,刻槽的幅值和相位均随着深度的减小单调下降;且2条曲线的斜率总体上随着缺陷深度的减小而增大。这表明,表面开口浅裂纹的深度越小,ECA对于深度变化的响应越敏感,甚至能分辨出0.1 mm的深度变化。

由上可知,可根据ECA的颜色、幅值和相位对表面开口裂纹类浅缺陷的深度进行评价。

(2) 浅平底孔的ECA深度评价

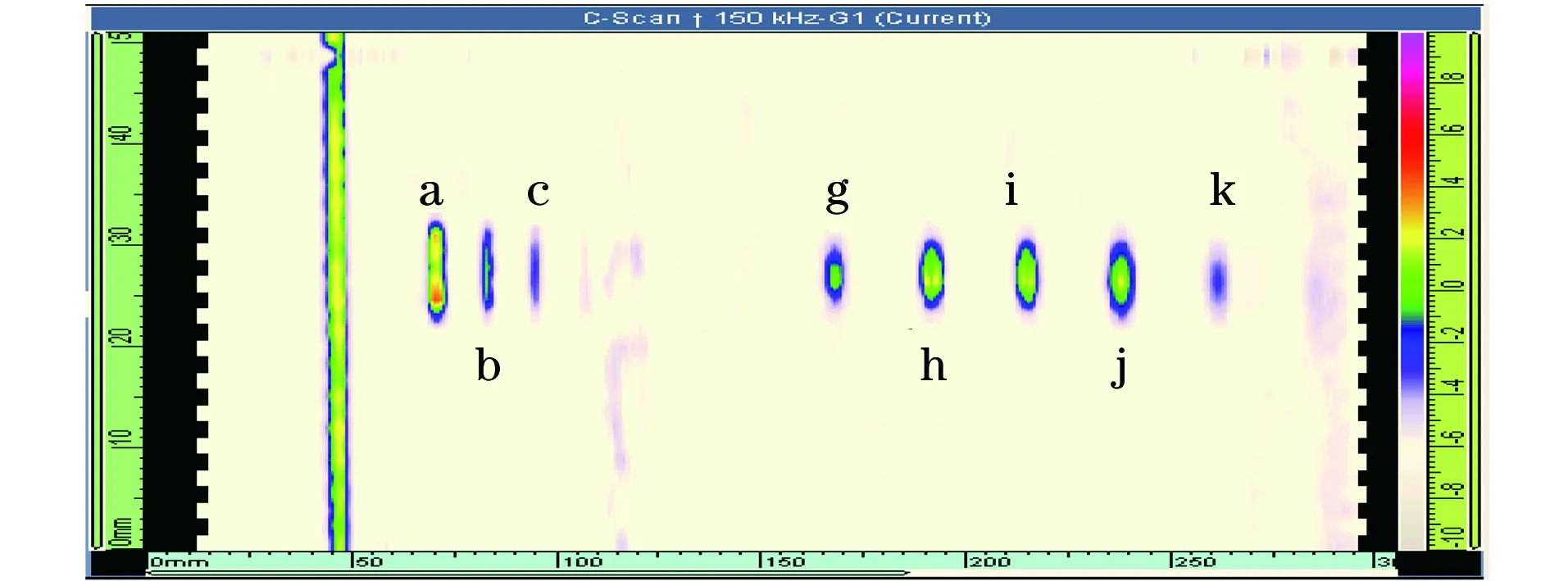

图9为1#试样平底孔g~l的ECA检测结果。由图9可知,平底孔C扫显示的颜色并未随着深度的减小而有规律地变浅。将平底孔g~l的C扫显示的中间位置峰峰幅值与平底孔尺寸建立关系曲线,如图10所示。

图9 1#试样平底孔的ECA检测结果

图10 平底孔的尺寸-幅值和尺寸-相位曲线

由图10可知,从整体来看,幅值和相位并未随着缺陷深度的增加而有规律地变化;这表明,平底孔的ECA信号不但与平底孔的深度有关,也与平底孔的直径有关。对于直径相同的j、k、l平底孔,其C扫显示颜色却随着深度的减小而有规律地变深,对应涡流信号的幅值和相位却随着平底孔深度的减小而上升;这2段曲线的斜率随着深度的减小而增大。这表明,表面开口浅平底孔的深度越小,ECA对于深度变化的响应越敏感,能分辨出0.1 mm的深度变化。

由上可知,可根据ECA的颜色、幅值和相位对表面开口孔蚀类浅缺陷的深度进行评价,但要选择直径相同或相近的平底孔参考体。

2.1.3 薄试样埋藏较浅缺陷的检测能力

对于1#试样,如果背面是扫查面,则除a和g两个贯穿性缺陷外,其余的都可视为近表面缺陷。PT是无法检出近表面缺陷的[3]。

图11 1#试样背面的ECA的C扫显示

图11是1#试样背面采用SBB探头的检测结果,检测频率为150 kHz,探头驱动电压为2.0 V。由图11可知,ECA能够检出b、c近表面刻槽缺陷和h~k近表面平底孔缺陷。

由上可知,ECA可以在一定程度上检出埋藏较浅的近表面缺陷。

2.2 2#试样的试验结果及讨论

2#试样的试验主要用以评价均匀表面的表面开口SCC和孔蚀的检测能力。

2#试样内壁的PT试验是在室温17℃下完成的,渗透时间为15 min,显像时间为10 min。PT检测结果如图12(a)所示。

2#试样内壁的ECA试验的激发频率为150 kHz,探头驱动为2.0 V。其C扫显示如图12(b),(c),(d)所示。

为了便于对比,将SCC的PT相关显示和ECA的缺陷C扫显示分别编号为F1~F6,将孔蚀的PT相关显示和ECA的缺陷C扫显示分别编号为P1~P6,如图12(a),(b)中的虚线框所示。各孔蚀PT相关显示直径为1.0 mm左右。

图12 2#试样内壁的检测结果

2.2.1 表面开口缺陷的分辨力

缺陷分辨力是指通过相关显示或C扫显示分辨最小缺陷尺寸的能力。

对比图12(a),(b)中的F1~F5可知, PT的相关显示能够呈现SCC的分叉细节;而ECA的缺陷C扫显示只能呈现SCC的大致形状。

PT显像剂的颗粒粒度很小(通常为微米级),显像剂吸附缺陷内存留的渗透剂后,如果观察时机合适,会得到与真实缺陷表面开口形状相近、尺寸稍微放大的相关显示,通常能够呈现SCC的分叉细节。因此,PT在一定程度上可用于缺陷的定性分析。

而自发自收式ECA的C扫显示取决于探头中检测线圈的尺寸大小,线圈的尺寸越小,缺陷C扫显示越接近实际缺陷形状。SBB探头的检测线圈直径是3 mm,则其探头分辨力为1.5 mm。因此,很难呈现某些局部细节。

由上可知,ECA对表面开口缺陷的分辨力要稍低于PT。

2.2.2 表面开口缺陷显示对比度

缺陷对比度是指相关显示或缺陷C扫显示和围绕这个显示的表面背景之间的亮度和颜色之差。缺陷显示对比度越高,越容易检出缺陷。

对比图12(a),(b)中的F1~F5及P1、P4、P5可知,PT的对比度要低于ECA。

应力腐蚀裂纹属于细微裂纹,针尖大的孔蚀也属于小缺陷,空隙较小。对于PT,着色渗透检测剂虽然能够渗透进去,但裂纹截留的渗透剂量不大,难以形成颜色很浓的相关显示。对于在役管道内壁,其表面粗糙度较大,会给PT的清洗工序带来困难,通常会因清洗不彻底而形成一定程度的背景色,也是相关显示对比度低的主要原因[3]。

ECA对表面要求不高,且可以通过调整滤波、增益或旋转角度等方式,得到想要的结果。如果检测微小缺陷,可以将增益调大,如图12(c)所示;如果只想检测应力腐蚀开裂,可通过降低增益和旋转角度,将孔蚀的信号弱化,如图12(d)所示。因此,可以通过ECA的参数优化提高C扫显示的对比度。

由上可知, ECA的表面开口缺陷显示对比度通常高于PT的。

2.2.3 表面开口缺陷检出率

在图12(a)中,F6的PT相关显示只有3个孤立的红点,容易误判为3个孔蚀;但在图12(b)中,F6的C扫显示清晰指示为一条裂纹状缺陷。在图12(b)中,P3和P6的C扫显示清晰指示为孔蚀;但在图12(a)中,对应位置没有出现PT相关显示。这是因为应力腐蚀裂纹和孔蚀截留的渗透剂量不大,难以形成颜色很浓的相关显示;如果缺陷开口部分堵塞,形成的相关显示将无法反映缺陷特征,甚至无法显示,造成缺陷的误判或漏判。

对于小缺陷,ECA也会有漏检的情况。图12(a)中P2的虚线框中有3点孔蚀,但在图12(b)中只显示了2点孔蚀。

ECA的C扫图中的缺陷显示是因为阵列元通过缺陷时,接收的涡流信号发生扰动,这种扰动会造成阵列元涡流信号幅值和相位的变化,在C扫图中形成缺陷显示。扰动程度越大,缺陷显示就越明显。但如果阵列元的非敏感部位扫过缺陷且缺陷尺寸小于探头分辨力,则阵列元在缺陷位置接收的涡流信号的扰动很小,很难在C扫图中与背景色分开,容易造成小缺陷的漏检。

但总体而言,ECA的表面开口缺陷检出率还是要高于PT的。因为ECA对于表面检测条件的要求比PT要低,其能够显示表面开口缺陷的完整形状,缺陷显示对比度高,减少了缺陷的漏检,提高了缺陷检出率。

3 结论

(1) 对于均匀平面的表面开口浅缺陷,ECA的检出能力优于PT; ECA能在一定程度上检出埋藏较浅的近表面缺陷,而PT无法检测近表面缺陷;ECA能在一定程度上对表面开口浅缺陷进行深度评估,但要选择表面开口相近的参考体。

(2) 对于均匀表面的开口SCC和孔蚀的检测,ECA的缺陷分辨力略低于PT,但是ECA的缺陷显示对比度和缺陷检出率高于PT的。