大口径现浇暗渠施工机具的应用及改进研究

2018-12-28高士佩王茂枚蒋宝华

徐 毅,高士佩,赵 钢,王茂枚,蒋宝华

(1.江苏省水利科学研究院,南京 210017;2.南通市清淤疏浚机械有限公司,江苏 南通 226404)

0 引 言

低压管道输水灌溉技术不仅节水、节能,与其他灌溉技术相比,还具有以下优点:可减少渠道占地,提高土地利用率;便于机耕和养护,耕作破坏和人为破坏大大减少;管道输水速度明显高于明渠,灌溉速度大大提高,可显著提高灌水效率[1]。以管道代替明渠输水,在灌区建立一个统一的输配水管道网络[2],将是今后我国灌区进行技术改造的一个方向性节水技术措施。

目前低压管道输水应用的管材种类很多,从材质上分有地下瓦管、薄壁PVC管、预制混凝土管、现浇混凝土管等[3]。比较而言,现浇混凝土管的管道接头少、整体性和稳定性好、造价低、寿命长、便于维护,技术优点突出,其能否得到大规模推广应用的关键在于是否具有技术先进、性能可靠、便于施工的管道现浇设备。在混凝土管道的现浇设备方面,美国、澳大利亚、德国等国家技术较为先进,先后研究出立式径向挤压法、立式振动法等工法和气囊振动液压成型等设备,并广泛应用于城镇建设、工矿企业建设及农田水利建设中,取得了良好的效益[4]。我国在20世纪90年代先后引进了上述工法和设备,并在大型长距离钢筋混凝土输水暗渠工程中研制出了钢模台车等大型现浇设备[5]。但是这些工法、设备生产成本较高,目前主要应用于工业、城建行业或是国家级大型重点工程,对于经济基础薄弱的广大农村地区并不具备大量推广的条件。因地制宜地发展经济合理的现浇混凝土管道技术,才是符合我国农村经济状况的选择。在这方面,我国一些地区在20世纪90年代分别研制出了针对农业管道灌溉的现浇混凝土管道施工机具,例如河南许昌地区研制的WD-Ⅱ型制铺机以及内衬塑膜外包圬工材料管施工技术[6],山东肥城地区研制的电动滑模二次成型现浇管施工机具等,初步填补了我国在这一方面的施工技术空白,实现了现场连续制管工艺过程[7]。但上述技术主要适用于内径400 mm及以下尺寸的小管径管道浇筑,对于灌溉支渠、斗渠需要的大口径管道浇筑则并不适用。

针对大口径现浇暗渠施工机具的研制需要,同时考虑机具的制造成本和施工效率,笔者单位在生产实践中先后研制出牵引滑模式大口径暗渠施工机具及在其基础上改进的自行走滑模式大口径暗渠施工机具。

1 牵引滑模式大口径暗渠施工机具

1.1 成管断面设计

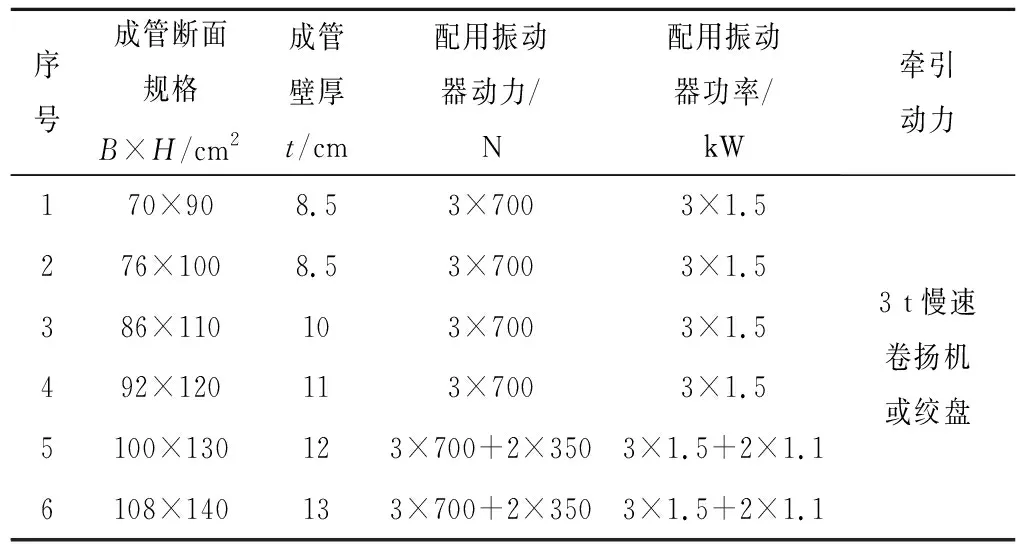

参照江苏南通地区小型灌区支渠设计流量范围1.0~1.5 m3/s、斗渠设计流量范围0.5~1.0 m3/s,研制的大口径现浇暗渠施工机具滑模成管断面面积在0.5~1.5 m2之间,根据不同灌溉要求采用不同的断面规格。考虑到本次研制的现浇暗渠机具浇筑的是素混凝土管道,管道结构的抗拉强度相对较低,为提高管道的受力承载特性,将管道断面形式由传统的圆形改为竖椭圆形。管道设计成管参数见表1。

1.2 机具构造

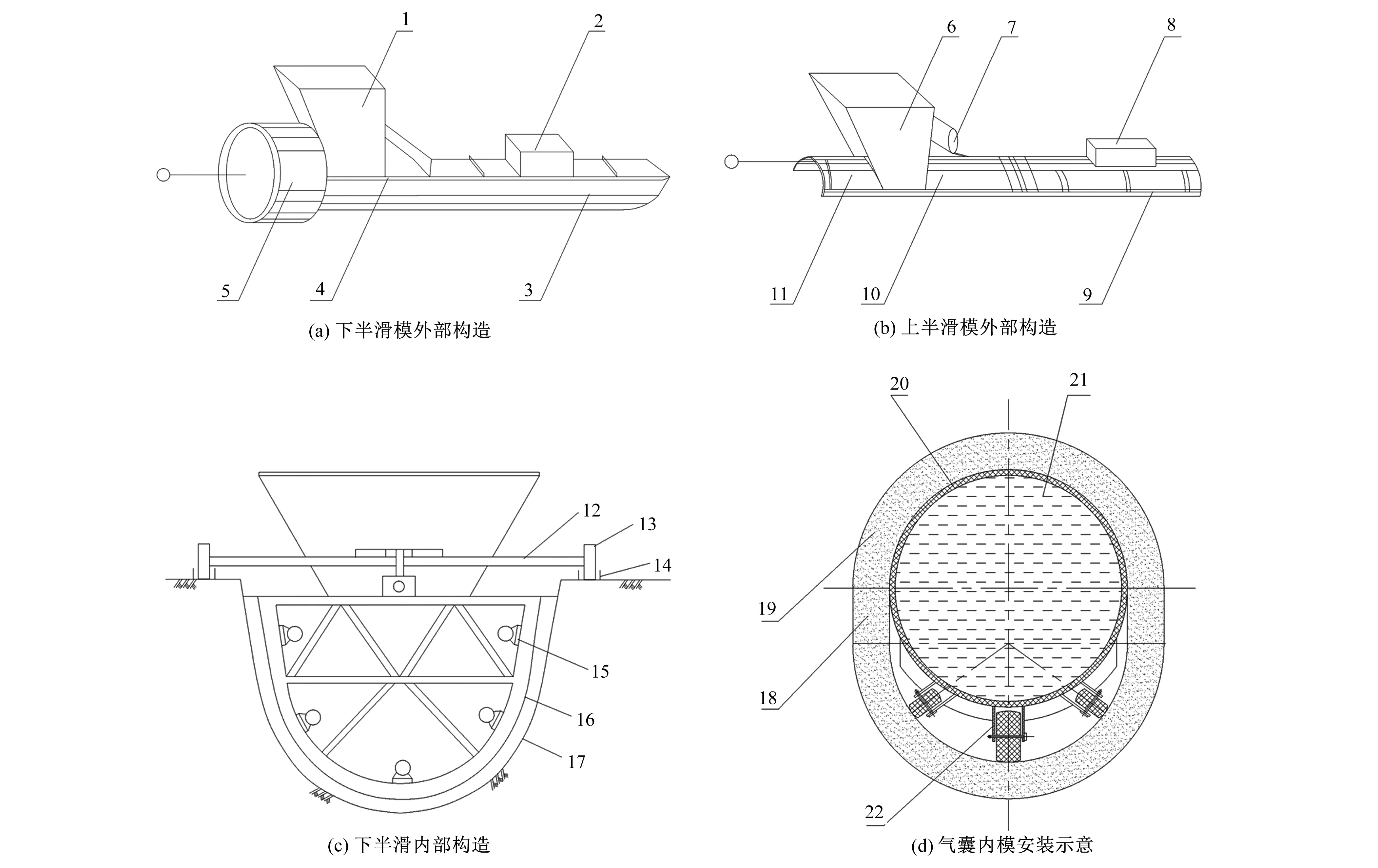

牵引滑模式大口径现浇暗渠施工机具由上半滑模、下半滑模和牵引装置三大部分组成(图1),主要部件有:导向机构-成型导向段,用以控制管道成型的方向和内模的位置;振动部分-振实成型段,是安装振动器的模板,上半滑模是管道外模,下半滑模是管道内模,尺寸形状和需要浇筑的管道断面相同;喂料机构-包括漏斗和分料格板,将混凝土送至模具周缘部位;收面部分-抹光段,收抹成型的管道表面使之平滑,模具上设置的配重块起到协助使浇筑的混凝土表面压实收平的作用;联接部分-主机架,将上述各部分联接为整体;牵引装置-慢速卷扬机或绞盘。

表1 牵引滑模式大口径暗渠施工机具的主要技术参数

1-下半滑模加料斗;2-下半滑模配重块;3-下半滑模抹光段;4-下半滑模振实成型段;5-下半滑模成型导向段;6-上半滑模加料斗;7-上半滑模振动器;8-上半滑模配重块;9-上半滑模抹光段;10-上半滑模振实成型段;11-上半滑模成型导向段;12-轮轴;13-滚轮;14-槽钢轨道;15-下半滑模振动器;16-下半滑模内模;17-下半滑模外挡板;18-下半管;19-上半管;20-气囊;21-空气;22-小跑车图1 牵引滑模式大口径暗渠施工机具构造

1.3 机具工作原理

利用机具振实成型段的振动,在机具行进过程中对喂入的混凝土拌和物边造型、边振实。振实成型段上的振动器根据机具行进速度、混凝土振动密实所必须的振动时间和振动力来配置,在构造上能够保证浇筑厚度的均一和避免机具的漂浮移位。使用时将机具安装于开挖好的暗渠基槽内,将配制好的混凝土通过喂料机构连续输入机具滑模,通过振动将混凝土振实成型为管道,通过牵引装置连续前移机具,达到连续浇筑管道的目的。本机具浇筑暗渠管道是两次成型,先浇筑下半管再浇筑上半管,从而形成混凝土管道暗渠。为了提高管道浇筑成型的质量,特别是上半管的浇筑质量,从受力角度考虑,先浇的下半管为成型管道的一大半,矢高约占全断面的3/5,后浇的上半管占成型管道的一小半;待下半管混凝土经初步凝固养护具备一定强度后,再浇筑上半管,上下半管浇筑面之间抹浆处理;为减少出现裂缝的可能,每隔20 m设一道宽约80 cm的微膨胀混凝土带。

与施工机具配套的还有预先制作好的定型模具-拉模器。在管道浇筑前,开挖好的施工基槽已通过拉模器预拉成型,其形状尺寸与下半管的外表面一致。浇筑下半管时,施工基槽内表面就起到了浇筑下半管的外模作用;而上半管则是采用气囊内模衬于上半滑模下方完成浇筑,并设有小跑车用于气囊内模的支托和前进移位,见图1。

1.4 其他技术参数

根据不同暗渠成管规格,对机具配用不同数量及功率的振动器,以确保不同规格管道的混凝土密实度均能达到要求,见表1。

1.5 机具施工流程

1.5.1 基槽开挖。

由于开挖好的基槽面直接作为浇筑下半管的外模,因此对基槽开挖的要求较高,具体要求是:渠线端直,断面标准,误差不超过0.5cm,严格防止超挖或欠挖。开挖基槽的步骤一般分为取大土和修整土槽两步。具体步骤如下:

(1)定好渠线中心桩,测量好高程,按暗渠尺寸洒好两侧灰线。

(2)先粗挖,取槽内大土,将中心桩移到渠底,重新测量高程。

(3)修整土槽。该工序应由具备一定操作技术的人员承担。按标准断面制作拉模器,在两标准断面间拉紧线绳水平移动,边移动边削取余土,沿线检查基面是否合乎标准,反复修整,直至完全符合要求。

土槽开好后,应经过检查验收,方能进行混凝土管道浇筑工序,检查的内容包括:渠底高程复测;不合格的应即补修。超挖过大的,可用草泥补填。如遇软基、坑穴、石块等,必须挖除后回填优质土并夯实,确保渠槽光滑、规则后,再将拉模器向前拉动,切削下块渠槽。

1.5.2 管道浇筑

(1)管道要求采用C25混凝土浇筑,混凝土水灰比控制在0.55~0.6,坍落度6~8 cm。

(2)滑模吊入基槽就位,用水平尺和铅垂线分别校正其水平度和垂直度;开启机具,将配制好的混凝土通过喂料机构连续输入下半滑模,通过振动将混凝土振实成型为管道,通过牵引装置连续前移机具,首先浇筑完成下半管。

(3)对浇筑完成的下半管进行养护,局部人工整修,同时气囊内模及小跑车就位。

(4)上半滑模就位,对上、下半管结合面抹浆,开启机具,连续浇筑完成上半管。

(5)上半管养护6~8 h,移除上半管气囊内模,暗渠管道浇筑完成。

1.5.3 土方回填

暗渠管道两侧同时回填土。填土应分层夯实,每层填土厚度不超过30 cm,填土干密度不小于1 550 kg/m3。

2 自行走滑模式大口径暗渠施工机具

2.1 滑模的改进研究

在施工实践中发现,牵引滑模式大口径暗渠施工机具存在两处明显的不足:一是机具的自动化程度较低,机具在浇筑施工中必须通过卷扬机或绞盘等外部牵引或辅助驱动装置牵引行进,操作不够简便;二是在浇筑成管断面规格100 cm×130 cm及以上的壁厚较大管道时,即使在表1技术参数中配用振动器的基础上再增加内模表面的振动器数量及功率,混凝土的振动密实度已不能有效提高,管道取样的最大密度值维持在2 320 kg/m3以下。因此,在对机具系统改进时,对原有的牵引滑模进行了针对性的改进:一是改进机具的动力装置,在滑模上增加柴油发电机组和液压电气系统,使滑模自带动力系统、在施工中自行走,取消卷扬机或绞盘等外部牵引或辅助驱动装置,从而减少对外接动力电源的依赖,提高机具本身操作的简便性;二是利用液压系统操纵活塞挤压模具内的混凝土,通过浇筑成型过程中机具对管道混凝土挤压程度的增加来提高混凝土浇筑的密实程度、进而提高管道强度。通过上述两点改进综合,形成自带动力系统、依靠反推力行进的自行走滑模式大口径暗渠施工机具。

2.2 改进后的机具构造

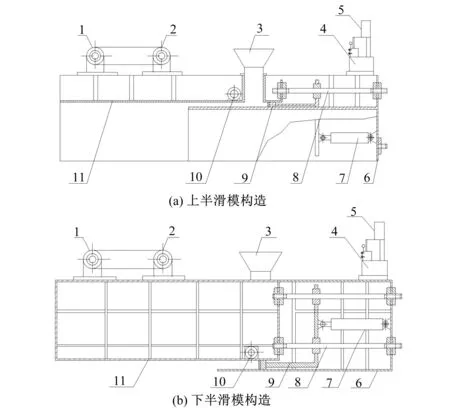

如图2所示,改进后的自行走滑模式大口径暗渠施工机具主要由三大部分组成。

(1)柴油发电机组。主要由一台S1105(11 kW)柴油机和一台10 kW发电机组成。

( 2)液压电气系统。主要由一个液压站(包括一台4 kW电机和一个16 MPa齿轮泵,液压阀、管路等)和一个电气控制柜组成。

(3)成型模具,分上半和下半滑模。上、下半滑模外模、内模、导向柱、活塞、振动泵、油泵、加料斗等组成。

2.3 改进后的机具工作原理

改进后的自行走滑模式大口径暗渠机具增加了柴油机、发电机,形成自带动力系统,通过电器柜、液压站操纵油缸进行工作。在暗渠管道的浇筑施工中,机具通过高压油缸的往复行走带动活塞来增加对混凝土拌和物的挤压程度,混凝土密实成型由原来仅依靠振动密实变为挤压、振动双重作用密实;利用活塞挤压混凝土形成的反力,实现机具在施工中的自行进,操作的简易性和效率明显提高。

1-柴油机;2-发电机;3-加料斗;4-液压站;5-电气柜;6-滑模外挡板;7-油缸;8-导柱;9-活塞;10-振动器;11-上半滑模外模;12-下半滑模内模图2 自行走滑模式大口径暗渠施工机具构造

3 两代机具的技术经济指标比较

3.1 技术指标

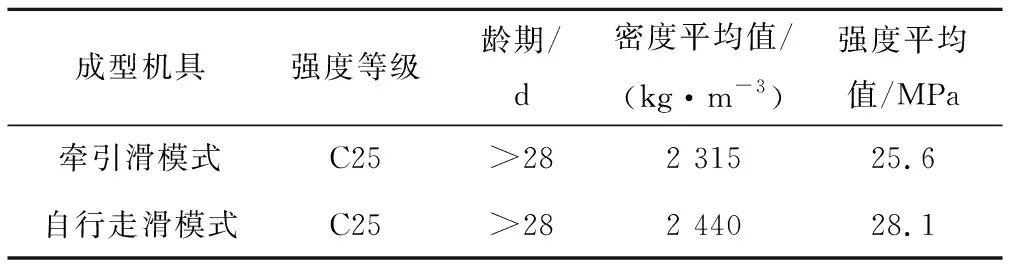

(1)管道混凝土的密实度及强度。为分析机具改进对管道混凝土密实成型效果的影响,分别选取由不同机具浇筑成型的暗渠管道并取样,通过分析取样的密度指标来比较管道混凝土的密实度、通过回弹仪现场检测强度来比较管道混凝土的抗压强度,数据对比见表2。

表2 不同机具成型的管道混凝土参数

从表2可见,由于改进后的自行走滑模式大口径暗渠机具对混凝土密实成型由原来仅依靠振动密实变为挤压、振动双重作用密实,由其浇筑成型的管道混凝土密度指标平均提高了约5.4%、强度指标平均提高了约9.7%,可见改进后的机具成管质量有明显提高。

(2)机具的施工效率。施工应用表明,牵引滑模式大口径暗渠施工机具的平均浇筑速度在0.5 m/min左右,而自行走滑模式机具由于采用了液压电气系统,平均浇筑速度提高至0.6 m/min左右;同时,由于自行走滑模式暗渠机具取消卷扬机或绞盘等外部牵引及辅助驱动装置,节省了牵引装置的移位调整时间,因此实际施工效率提高约25%。

3.2 经济指标

以成管规格为70 cm×90 cm×8.5cm的机具为例,牵引滑模式机具的制造成本在4万元左右,自行走滑模式机具增加了柴油机、发电机、电器柜、液压站等设施,制造成本增加约1.5万元,制造成本增加了约38%;自行走滑模式机具由于设备重量的增加,施工能耗增加了约10%。但总体上看,由于自行走滑模式机具的自动化程度较高,可节省施工中的人力成本,同时成管质量及施工效率均优于牵引滑模式机具,因此其总体经济指标优于牵引滑模式机具。

4 结 语

本文针对大口径现浇暗渠的施工需要,研制了采用竖椭圆断面形式的牵引滑模式大口径暗渠施工机具,并在其基础上进一步改进,形成自带动力系统、液压系统的自行走滑模式大口径暗渠施工机具,利用活塞挤压混凝土形成的反力,实现了机具在施工中的自行进;混凝土密实成型由原来仅依靠振动密实变为挤压、振动双重作用密实,提高了密实度和浇筑质量。经过实际应用中对两代机具的技术经济指标比较分析,改进后的自行走滑模式大口径暗渠施工机具在技术指标和总体经济指标上均优于牵引滑模式大口径暗渠施工机具。

本文提出的大口径现浇暗渠施工机具仍然是管道两次浇筑成型,如施工控制不当,有可能造成管道特别是上、下半管接浇处的强度不均匀等问题,此外机具的总体自动化程度也偏低。将机具进一步改进为管道一次浇筑成型,并增加机具削土成槽功能及提高机具导向控制的精确性,将是今后主要研究的方向。

□