方家山PMC系统燃料转运装置控制改进1)

2018-12-28胡朕宁

胡朕宁

(中核核电运行管理有限公司,浙江 海盐 314300)

1 燃料转运装置情况概述

方家山核电的PMC系统,为燃料操作与储存系统,属于核辅助系统,其主要服务对象是燃料组件和相关组件。PMC系统设备直接面对核电站三道屏障中的第一道屏障——燃料包壳,其安全性是核电站核安全的重要保障。

燃料转运装置属于PMC系统重要的设备之一,长期以来,M310机组燃料转运装置控制系统的核心技术主要掌握在国外厂家手中,国内很多与方家山同型或类似的M310机型采用的燃料转运装置控制系统,使用的是美国Pa R公司的产品。为响应国家核电设备自主化的号召,方家山燃料转运装置的控制系统首次采用了国内自主开发研制系统,这是国内首套适用于M310机型的燃料转运装置控制系统。由于是首套控制设备,在一些细节方面的设计难免存在不足,本文将针对方家山燃料转运装置在实际操作中遇到的安全性和合理性上的问题,以及为解决这些问题而进行的改进进行分析和阐述。

燃料转运装置位于燃料厂房 (KX)和反应堆厂房 (RX)之间,在反应堆换料期间使用,通过与装卸料机或人桥吊的配合,完成反应堆核燃料组件的转运工作。其核心部件由水下运输小车、RX侧倾翻机和KX侧倾翻机构成。

转运系统的功能是执行将核燃料组件在燃料厂房侧水池到反应堆厂房侧的往返转运的工作。装载燃料组件的承载器装在运行于轨道上的转运小车上。燃料组件水平的通过连接在两建筑间的转运通道,并且在两侧的终点通过倾翻装置提升,结合装卸料机及人桥吊来执行装卸料的工作。转运装置的电控系统就是执行这一系列动作的控制核心,电控系统通过向现场设备发出指令来达到将燃料组件在RX侧和KX侧之间转运工作的目的。

2 燃料转运装置电控系统改进

虽然燃料转运装置的整个运动过程相对比较简单,但因为其装载的是核燃料组件,所以对于燃料转运装置来说,安全性是第一位的,其电控系统的各项参数和连锁保护都应该把安全放在最重要的位置,防止任何可能的误操作使燃料受到损坏,保障燃料组件的安全。但是,使用燃料转运装置的时间均在核电厂的装卸料期间,装卸料工作属于核电厂大修的主线工作,时间非常紧张,若燃料转运装置的保护参数和连锁设置得过于苛刻或不合理,会导致燃料转运装置在装卸料期间经常性的停机、断电、误动作,使得装卸料工作停滞。这样除了将会影响到核电厂的大修主线时间,造成核电厂效益下降之外,设备经常性的停机可能会将燃料组件置于不安全的状态,这样也会对燃料组件造成未知的影响。

所以,燃料转运装置的电控系统在保障核燃料组件的绝对安全的同时,也应该考虑设备参数的合理性。

2.1 安全性上的改进

2.1.1 改进原因

在转运水下通道中,位于两个厂房之间有一个水闸门,命名为PMC728 VB,用于隔断两个厂房之间的水下通道。正常情况下的保护连锁是PMC728 VB阀完全打开后,水下运输小车才能动作。

在原设计中,使用PMC728 VB阀的上限位的辅助点,接入到燃料转运装置的PLC程序中,使其进行连锁保护。但这样的设计存在一定的安全隐患,因为当PLC程序本身出现了硬件或软件故障,或者是外部反馈信号出现故障或不满足条件,会导致系统发出连锁保护信号而无法正常运行,为防止出现在这些情况下设备不能动作,燃料装运装置在设计时设计了 “旁路”操作功能。在 “旁路”状态下,PLC程序段中的保护连锁被屏蔽,相当于在 “旁路”状态下如果PMC728 VB没有完全打开,水下运输小车也是可以运动的,这样的话就存在水下运输小车与水闸门相撞的风险。

在设备实际运行中,确实有启用 “旁路”运行的情况:在核电厂每次换料大修开始之前,维修人员需要进入转运通道池底对燃料转运装置进行一些检查,在做这些检查时,需要将倾翻机进行垂直和水平操作,但这时由于RX厂房不满足进入条件,RX倾翻机无法上电,PMC728 VB未开启以及其他诸多条件未满足,燃料转运装置无法 “正常”运行,只能使用 “旁路运行”。操作人员在操作倾翻操作旋钮时,可能因为误操作操作到了小车操作旋钮,可能造成水下小车与闸门相撞的事故。为了避免该风险的发生,需要对原电控系统进行改进。

2.1.2 改进方案

将PMC728 VB上限位加入到主回路控制系统中,以到达即使在运行在 “旁路”状态这不能绕过这个保护功能的目的。

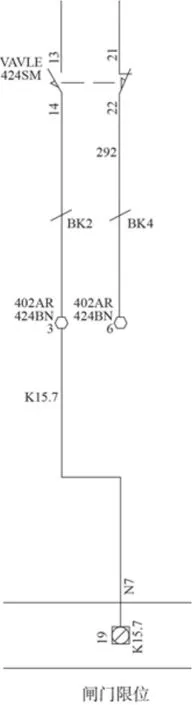

原设计如图1、图2所示。

从原设计图1中可以看出,在 “小车允许运行”的主回路中,满足接触器吸合的条件仅有“RX侧倾翻水平”和 “KX侧倾翻水平”两个条件。图2中显示,PMC728 VB阀上限位424SM的一个常开点接入到了PLC的输入点15.7,通过PLC程序来实现PMC728 VB与水下小车的连锁,这样的话在 “旁路”状态下,由于屏蔽了PLC程序段,就会绕过这个保护,造成安全隐患。

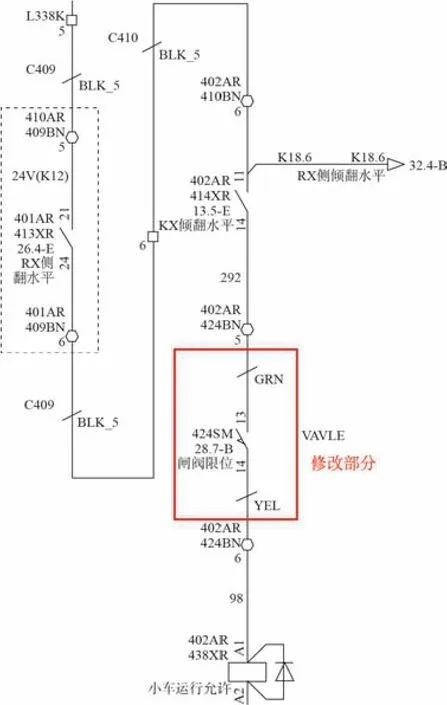

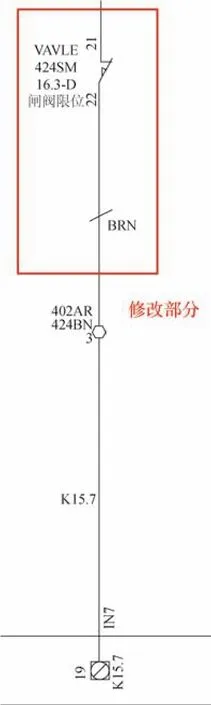

修改方法如图3、图4所示。

见图3,将原来接入PLC中的常开辅助点,接入到了 “小车允许运行”的主接触器上。这样的话, “小车允许运行”的 “硬”条件,除了RX/KX侧小车水平以外,还需要PMC728VB完全打开。在增加了安全性的同时,对人机界面的程序也进行了修改,增加了PMC728VB的状态显示,让操作人员能看到水闸门是否处于完全打开的状态。

图1 小车运行允许原设计Fig.1 The original design of trolley operation allowed

图2 闸门连锁原设计Fig.2 The original design of gate locking

图3 小车运行允许Fig.3 Tr olley operation allowed

图4 闸门连锁修改Fig.4 Modification of gate locking

此外,人机界面上增加了一个显示,当PMC728 VB没有完全打开时,画面显示红色“闸阀未打开”,当PMC728 VB完全打开时,画面显示绿色 “闸阀打开”。

如此修改完成后,该保护从 “PLC逻辑保护”的单一连锁保护,增加到 “PLC逻辑保护”“主回路连锁保护”“人机界面画面提示”的三重保护,大大增加了燃料组件的安全性。

2.2 合理性的改进

2.2.1 倾翻机判断 “有无燃料”逻辑改进

在倾翻机原设计上,有一个比较重要的功能:通过倾翻机钢丝绳的拉力来判断倾翻机内是否有燃料。“有燃料”和 “无燃料”的信号会反馈至PLC,使得 “欠载”等多个报警值设定的变化,以及与装卸料机之间的连锁发生变化。

原设计判定 “有无燃料”的方法:

以KX区域为例,PMC倾翻机钢丝绳的运动距离为0~4900 mm,即倾翻机在完全水平位置时,标尺为0 mm,在完全垂直时标尺为4900 mm。在原设计中,倾翻机会在两个位置判断燃料舱内“有无燃料”。

第一个位置在95~105 mm(接近水平位置),设定值为600 da N,当倾翻机在水平状态,操作倾翻机让其向垂直运动,在95~105 mm这个区间内,如果拉力大于600 da N则判断燃料舱内有燃料,如果拉力小于600 da N则判断燃料舱内没有燃料。在有水状态下实际测量95~105 mm区间,有料的情况下拉力为660 da N左右,无料为303 da N左右。

存在问题:判断有无燃料的第二个位置在4695~4705 mm(接近垂直位置),判断有无燃料设定的拉力值为85 da N,原理与第一个位置一样。但是由于比较靠近垂直区,所以燃料舱的整体重量对钢丝绳拉力的影响较小,即有燃料和没有燃料的情况在经过4695~4705 mm这个位置时拉力的大小是差不多的。目前实测正常情况下 (无报警发出):无燃料时从水平到垂直经过4695~4705 mm时拉力为83 da N,有燃料时从垂直到水平经过4695~4705 mm时拉力为89 da N,拉力值非常接近,在倾翻机运动多次后会产生误判。造成有无燃料判定出错而导致欠载保护误动作。

可以看出,原来的设计理念没有问题,希望通过拉力来自动判断燃料篮里是否有燃料,以达到自动控制的目的。但在实际工况下,由于水的浮力、钢丝绳的摩擦力等因素都会对 “拉力”这样的数据造成干扰,因此这样的判断方式在实际运用中会出现偏差,造成欠载保护误动作,从而会影响装卸料主线时间,所以这个判定方法需要改进。

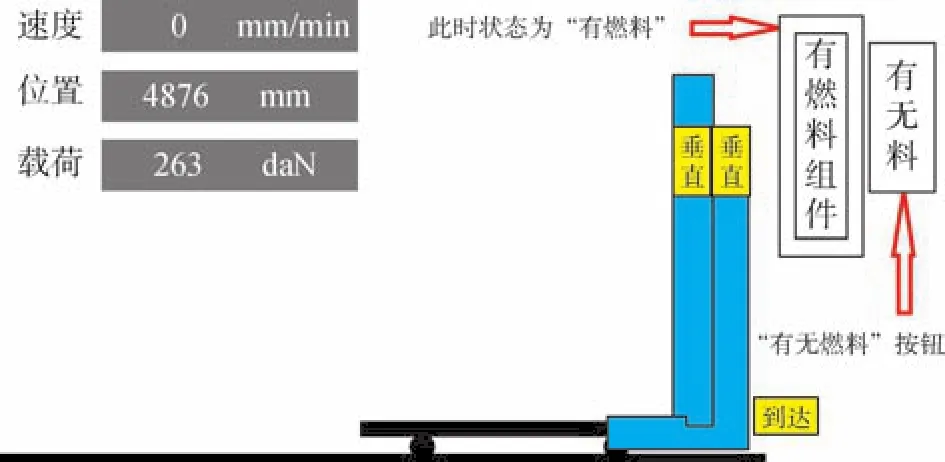

改进方法:考虑到在装卸料期间倾翻机均是人工操作。所以将 “有无燃料”的判定改为人工判断。修改时首先取消了由钢丝绳拉力判断 “有无燃料”的逻辑,然后在燃料装运装置的人机界面上设计一个 “有无燃料”触摸按钮,当空车倾翻机垂直,燃料组件放入倾翻机燃料舱后,操作人员人工按一下这个按钮,将状态修改为 “有燃料”状态。而当燃料组件被人桥吊或装卸料机取走后,再人工修改为 “无燃料”状态。修改后画面如图5、图6所示。

图5 “有无料”修改画面1Fig.5 “Wit h or without material”modification screen 1

图6 “有无料”修改画面2Fig.6 “With or without material”modification screen 2

当燃料组件放入倾翻机燃料舱中后,操作人员需要点击 “有无料”按钮,此时画面会显示如图6。当燃料组件从燃料舱内取走后,再有操作人员按下 “有无料”按钮,倾翻机状态将会恢复到 “无燃料”状态,人机界面显示也将恢复到图5。

2.2.2 倾翻机垂直位判定逻辑修改

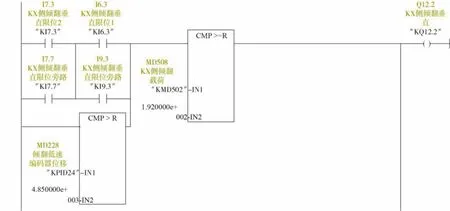

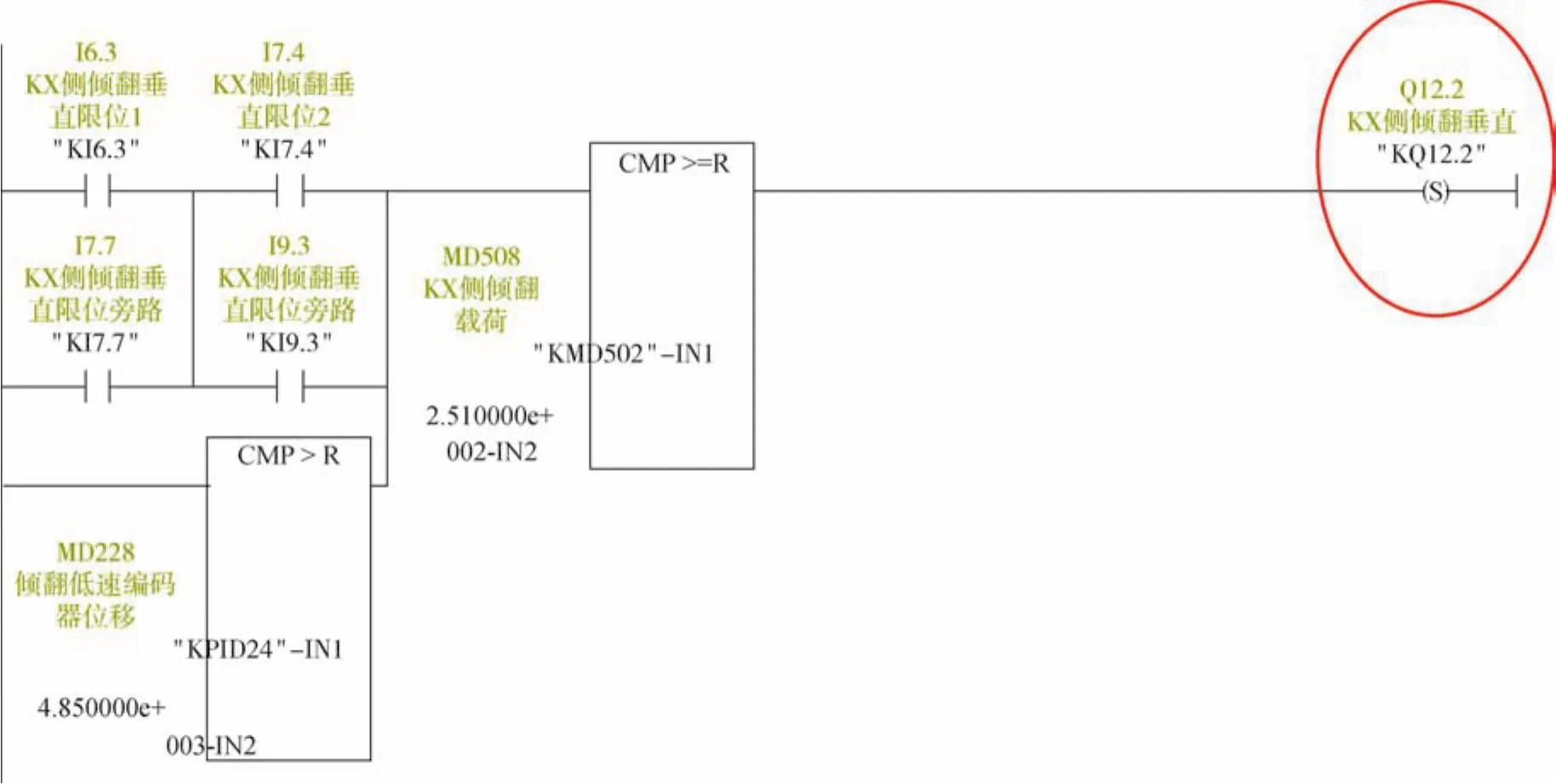

原倾翻机垂直判定逻辑如图7。

图7 原倾翻机垂直判定逻辑Fig.7 The vertical judging logic of t he original tilter

原设计存在的问题:在实际运行中会出现了倾翻机在完全垂直的状态下,拉力值轻微下降导致垂直信号丢失的情况。

原因分析:根据倾翻机垂直停运的条件,拉力载荷需大于192 da N,由于垂直向运动惯性的轻微影响,一般倾翻机停运时,拉力载荷在200 da N左右。在实际运行时,倾翻机燃料舱处于垂直位置,当使用人桥吊或装卸料机将燃料组件从倾翻机燃料舱中取出的瞬间,偶尔会出现拉力值下降了20 da N左右的情况,此时两个垂直限位均未丢失,但拉力载荷为180 da N左右,小于了192 da N,PLC判定倾翻架不完全垂直,启动连锁,导致人桥吊无法进入倾翻机区域,装卸料工作停滞。

拉力载荷下降20 da N的原因有很多,如水面波动、卷扬机轻微卡顿、倾翻架不是100%的90°垂直等等。但是由于两个垂直限位信号均未丢失,并且拉力载荷值只是轻微下降,根据以上现象来判断,倾翻架并没有脱离完全垂直的位置,可以继续进行装修料的工作,不会影响燃料组件的安全。因此该逻辑需要修改。

修改方案1:在拉力传感器功能正常的情况下,增加延时功能 (见图8)。

图8 垂直位判定逻辑修改方案1Fig.8 The modification sche me 1 for vertical position judging logic

修改完成后,当倾翻机向垂直向运动时,满足了前部条件,在拉力载荷大于192 da N后,再往垂直向运动0.3 s停止,这个时候当倾翻机停止时,拉力载荷必然大大高于192 da N,实测使用这个方案下,倾翻机在垂直位停止时拉力约为270 da N,此时,就算有不明原因导致钢丝绳拉力轻微下降,只要垂直限位没有丢失,且拉力载荷大于192 da N,倾翻机完全垂直信号就不会丢失。

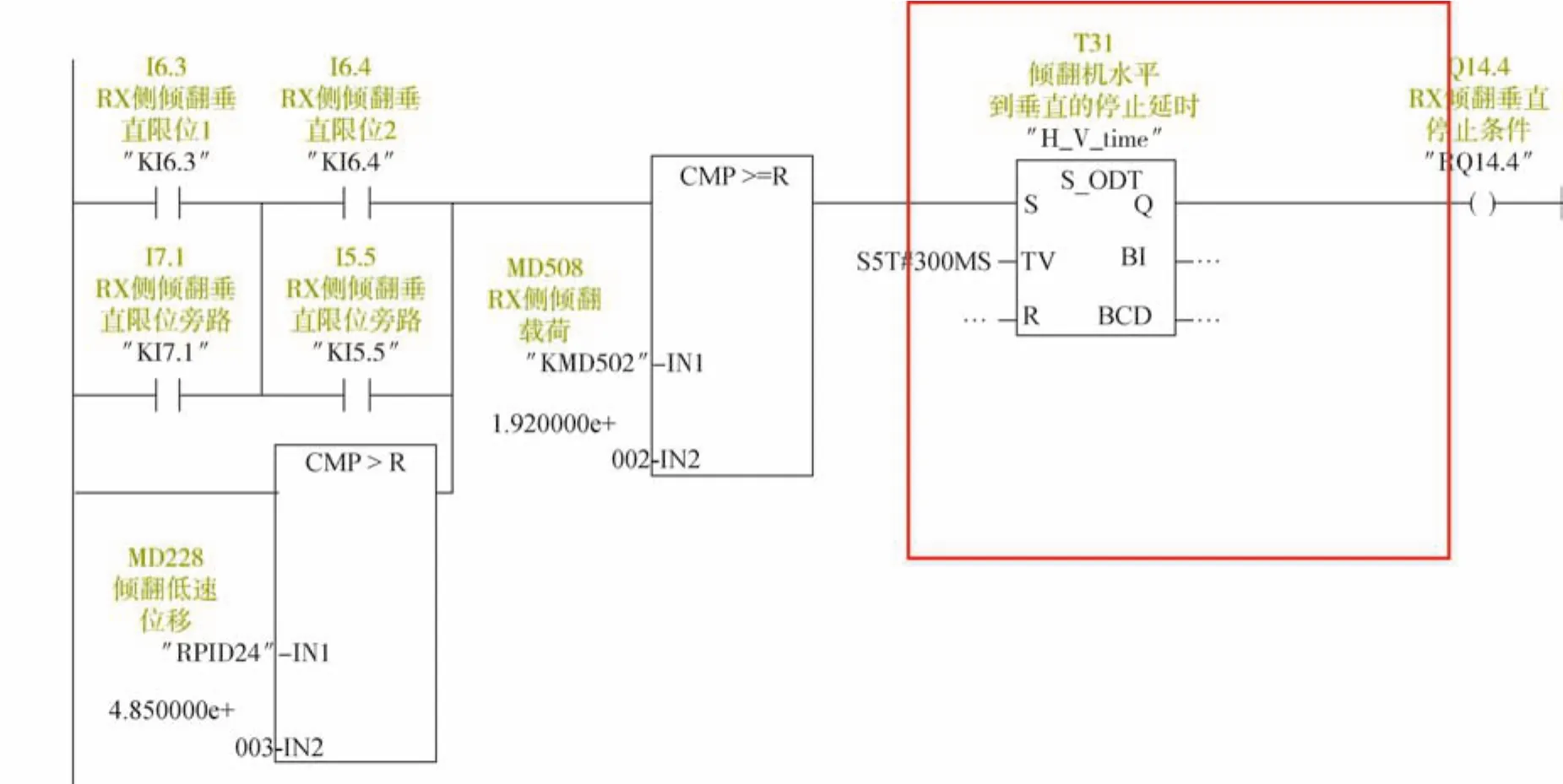

修改方案2:对拉力载荷的判断标准修改为“设定值”和 “返回值”(见图9、图10)。

图9 垂直位判定逻辑修改方案2-1Fig.9 The modification scheme 2-1 for vertical position judging logic

图10 垂直位判定逻辑修改方案2-2Fig.10 The modification sche me 2-2 for vertical position judging logic

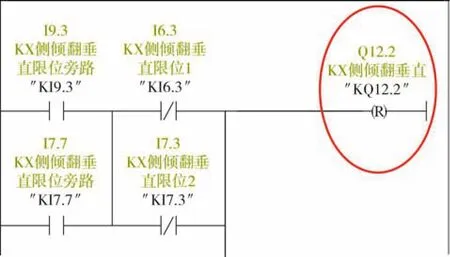

如图9所示,原始设计连锁方案不变,只是将拉力载荷判定值从192 da N上升到251 da N,将Q12.2()修改为Q12.2(S)。251 da N即为“设定值”。

再增加PLC程序语句增加拉力返回值,设为200 da N,如图10所示,增加输出Q12.2(R),200 da N即为 “返回值”。

修改完成后,前部条件与原程序一致,当拉力载荷大于251 da N时,倾翻机停止,发出倾翻机完全垂直信号,并 “置位”,若倾翻机拉力载荷有轻微下降,此时垂直信号是不会丢失的,一定要拉力载荷小于200 da N(或垂直限位丢失),倾翻机完成垂直信号才会 “复位”。

由于钢丝绳的拉力超载值为1042 da N,所以设定值设在251 da N远小于超载报警值,是合理的;原设计停止值为192 da N,所以返回值设置200 da N也是合理的。

经过研究,方家山燃料转运装置选择了方案2作为修改方式。虽然方案1的方法也是合理可行的。方家山就这个问题咨询了同类型电厂中设计这个问题所使用的方法,了解到美国Pa R公司在设计时,采用了与本文的方案2类似的方法,使用的也是设定值和返回值。所以根据同行方案和意见,方家山核电该套设备选用了方案2进行修改,修改完成后,燃料转运装置在装卸料工作中,没有再出现过类似的保护误动作了。

3 结束语

燃料转运装置作为PMC系统中的重要设备,在核电厂的装卸料工作中担任了重要的角色。而长期以来,M310机组燃料转运装置控制系统的核心技术主要掌握在国外厂家手中,方家山核电作为首家采用国内自主开发研制转运装置电控系统的核电站,其使用经验也就显得非常重要。经过首次装料以及4次大修的使用,目前方家山燃料转运装置的电控逻辑已日臻完善,其在安全性和合理性上的控制逻辑改进,也为日后燃料转运装置电控系统国产化的推广提供了借鉴。