基于CAE分析的拨叉位置传感器磁铁壳体优化设计

2018-12-28王铜奎彭帮亮

王铜奎,彭帮亮

引言

拨叉位置传感器磁铁总成的主要作用是为双离合自动变速器(下文简称为DCT)提供档位信号,其一般通过塑料壳与拨叉本体固连在一起。在某DCT开发验证过程中,拨叉位置传感器磁铁包塑壳发生破裂,从拨叉上掉落,导致整机失效。

包塑壳可靠性不足是导致碎裂的主要原因,本文基于CAE仿真分析对包塑壳进行优化设计,最终使其可靠性满足DCT需求。

1 建立拨叉位置传感器的有限元模型

1.1 仿真原理

根据换挡拨叉在DCT中的工作原理,包塑壳碎裂主要受到冲击载荷导致,对某档位拨叉总成,开展抗冲击性能仿真,重点考察在冲击载荷的影响下,包塑壳结构的可靠性。仿真原理见图1。

图1 仿真原理示意图

利用Hypermesh对实际模型进行了网格划分,建立有限元分析模型。

1.2 载荷和边界条件

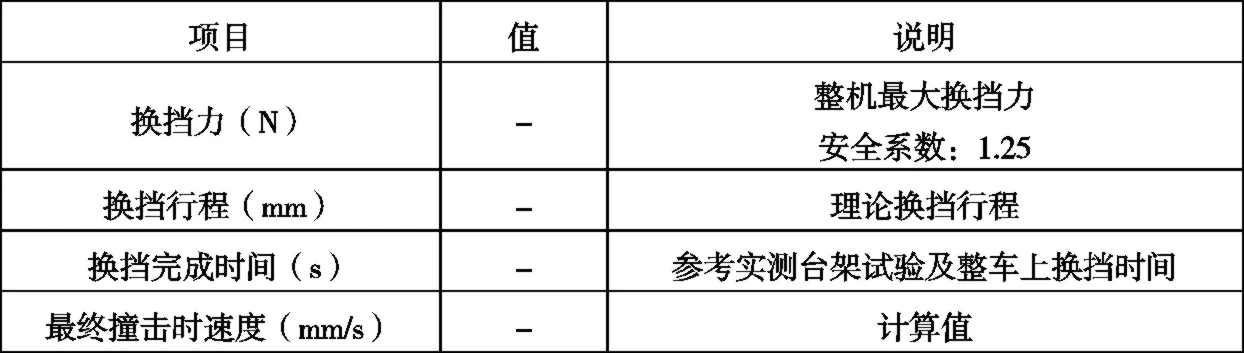

通过分析变速箱在台架、整车中完成挂挡所需要的最短时间,确定了冲击发生的时间,结合DCT极限工况,计算出最大的换挡力。根据换挡力、时间和行程,计算出最终撞击时的速度,载荷表见表1(具体数值未给出)

表1 载荷表

拨叉、拨叉轴、支架和磁铁的材料为钢,弹性模量为210000MPa,泊松比为0.3,密度7.8×10-9t/mm3;

包塑壳材料为塑料,弹性模量为896MPa,泊松比0.4103,密度 1.04×10-9t/mm3。

1.3 强度分析结果

将极限工况下的载荷加载到有限元模型中,提交到Abaqus进行分析,计算包塑壳在受冲击载荷时的受力特点,其结果见图2。

图2 原结构校核结果

校核结果中,原方案中B点沟槽处受到的应力最大,已经接近材料的抗拉极限,与试验中实际的失效位置一致。

2 基于CAE分析的优化结果

从CAE的分析结果,说明包塑壳材料及结构导致了包塑壳强度不足,为解决该问题,更换了包塑材料,优化包塑壳结构,图3~图6是几个结构优化方案的抗冲击校核结果。

图3 方案1

图4 方案2

图5 方案3

图6 方案4

通过CAE校核分析,同时结合注塑成型工艺、装配工艺对以上方案进行了评估:

表2 对比评估

经多轮详细分析对比,取消了原包宿壳的轴向卡扣,最终优化方案在轴向限位、抗冲击强度及压装力大小等三方面具有明显优势,且成本适中,全面优于原设计方案。

需要说明的是,通过CAE进行结构优化设计过程中,应注意在细节结构设计上要有较好的连续性,例如卡扣倒角的角度,卡扣的伸出量等。

3 试验检验

基于CAE优化设计后,制备样件,进行了试验验证,并与原结构进行了对比,试验项目见表3。

表3 试验验证项目

经过试验验证,优化样件完全满足使用需求,彻底解决了包塑壳破裂的问题,抗冲击性及可靠性全面优于原结构设计。

4 结束语

利用CAE仿真分析技术,结合样件实际使用工况,搭建合理的仿真模型,仿真效果较好,快速的分析出方案的优劣,指导设计人员进行优化设计,缩短了开发周期,经过试验验证,包塑壳满足使用要求。由此可见,本文描述的相关包塑件的优化方法实用可行。