某轻客高速行驶时侧围振动的分析及优化

2018-12-28康春香吴根忠

康春香,吴根忠

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

引言

某轻客车型是一款以载客为主,主打中高端市场的欧系轻客,客户对其舒适性期望很高,与乘用车相当。而市场一辆该车型在车速110Km/h左右时,车厢中部侧围(C柱位置)振动明显,导致客户抱怨极大,对品牌形象造成很大影响。针对此问题,本文对其进行详细分析和方案探索。

1 问题原因分析

1.1 实物调查

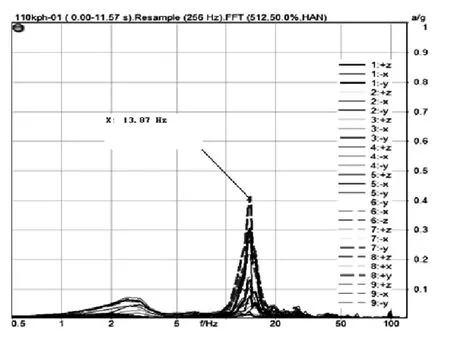

对问题车进行检测,在侧围C柱上粘贴9个振动传感器进行测试,具体布置位置如图 1所示,测试仪表显示车速110Km/h(实际车速约为 Km/h)时侧围振动,结果显示,侧围振动频率为13.87Hz,7点Y向振动最大,达到0.42g,3点Y向振动次之,为0.3g。

通过90-120Km/h加速扫频测试分析,14.38Hz为振动最大的频率点。测试 90-120km/h加速,车轮激励从 11.74Hz升高到15.65Hz,分析3点和7点Y向振动,从数据看,14.38Hz为振动最大的频率,从形态特征看,问题为共振引起的振动问题。

图1 传感器布置示意图

1.2 原因分析

1.2.1 激励源分析

(1)经过分析发现,5档车速在110Km/h时,发动机及传动轴激励均高于100Hz,动力传动系统非此问题激励源。

(2)计算106Km/h时车轮怨偶激励频率为13.82Hz,与问题频率基本一致。

106Km/h车轮一阶激励频率:

车速106Km/h,车轮线速度为29.444m/s,车轮滚动周长为2.13m。

图2 振动测试频

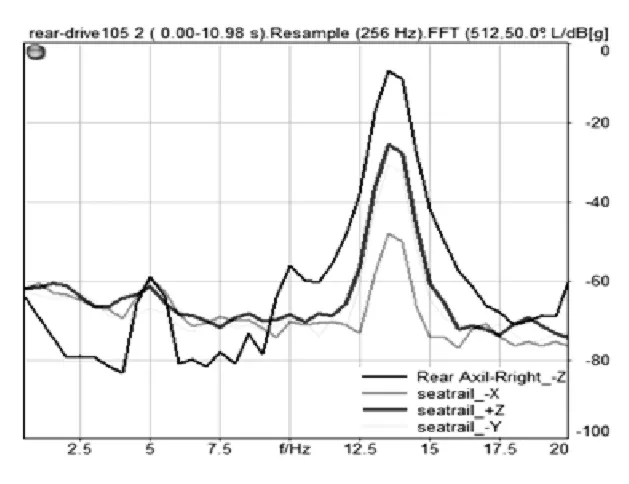

(3)如图3所示,测试后桥振动频率与车内响应点频率相一致。

图3 后桥底盘振动与车内响应点频率对比

(4)如图4所示,开展转毂倒拖试验,后轮拖动时与四轮拖动时车内响应点振动相当。

图4 转毂倒拖车内响应

综上四点,确认激励来自后轮一激励。

1.2.2 传递路径分析

根据激励源及整车结构分析,可以确认振动激励源为后轮,如图5所示,振动产生后通过后桥及车身传递到侧置,在侧围处产生响应,分析此问题需要进行如下排查:

图5 传递路径示意图

为了验证是否是车轮均匀性引起的问题,通过控制后车轮的动平衡、径向均匀性、尺寸均匀性进行验证。经多次方案验证后发现控制后轮的动平衡、径向力和均匀性后,可降低振动,但不能消除问题。

通过后桥扰动,改变簧下共振频率、板簧刚度、减振器阻尼对问题均无明显的改善效果。

激励后轮轮心,测试轮心到板后桥、板簧主动侧的VTF,在14-15Hz均未出现VTF峰值,说明后桥并未放大后轮传递的振动激励。

利用互易性原理,测试左侧C柱到车身底盘接附点车身侧及右侧C柱的VTF,在14-15Hz底盘接付点均不存在峰值,而如图6所示,侧围C柱左右侧均出现了14-15Hz左右的VTF峰值。

图6 左侧C柱到车身底盘接附点VTF

对车身侧围进行 CAE模态分析,侧围呼吸模态频率14.7Hz;试验测试侧围呼吸模态15.54Hz;动态测试ODS分析显示在110Km/s时,侧围呈现呼吸模态的振动特征.

通过 CAE模态分析、试验模态,ODS排查,可确定110Km/s时,侧围呼吸模态发生了共振。

传递路径排查结果:

后轮激励:有影响,非主因;

后桥传递路径:无影响;

车身传递路径:呼吸模态共振放大,最主要和根本的原因。

因此,在车速110Km/h左右,车身呼吸模态产生共振是引起侧围振动的最主要和根本原因。

2 制定解决方案并实施

2.1 原车身C柱结构分析

对某轻客车型进行CAE仿真分析,分析结果如图7所示,车身二阶呼吸模态为14.7Hz,车身刚度不足处主在侧围C柱上方。

图7 CAE仿真分析结果

车身侧围C柱断面结构如图8所示,侧围内外板之间空腔缺少支撑结构,导致车体刚度不足。

图8 原车身侧围C柱结构

2.2 改进方案

根据CAE分析结果,设计的优化方向为在C柱内板和外板之间由“几”字型支架连接,但是C柱内部空间不足,无法增加“几”字型支架,因此新增“L”型支架。因为结构和工艺限制,新增的“L”型支架无法与C柱加强板之间焊接,因此在侧围外板上/下加强支架与C柱加强板之间增加结构胶。改进后结构断面详见图9。

图9 车身侧围C柱优化结构

2.3 改进措施CAE分析

对优化方案数据进行CAE仿真分析,分析结果显示二阶呼吸模态频率为17.16Hz,避开了共振频率范围。

2.4 试验验证

按照优化方案制作手工样件,并进行实车验证。验证结果显示车辆在130Km/s以下行驶时整车无明显异常抖动,未出现明显共振问题,激励频率点的振动最大在 130Km/s,仅有0.2g,达成优化目标。

3 结论

通过对车身进行CAE仿真模态分析,发现车身刚度存在的不足,针对刚度不足之处进行优化,对产品设计开发是一种行之有效的方法。但是该车型的问题出现在批量上市后,受整车结构、工艺及成本等的多重限制,对问题的分析和改进难度更大。因此在产品开发初期就要合理充分地运用仿真分析工具以降低产品设计的不合理处,避免后期设变产生产品缺陷和成本的浪费。