静液压驱动技术在玉米收割机上的发展研究①

2018-12-27,,,

, , ,

(1佳木斯大学,黑龙江 佳木斯 154002;2.龙岩学院,福建 龙岩 364012)

0 引 言

从09年到10年这短短的一年之间玉米收割机的发展就十分迅猛,2011年继续保持了高温发展势头,随着时代的进步,玉米收割机的形式结构也出了多样化的变化,与此同时生产玉米收割机的生产厂家也迅速出现在了祖国各地。行走系统从根本上决定了收割机的动力性、服役年限以及工作状态,所以现阶段急需改善玉米收割机行走部分的性能。

1 常见的无级调速系统

1.1 机械无级传动

现阶段,皮带传动是市面上最常见的一种机械无级变速方式[1],这种传动方式一般用于一些小机型的车上,它是通过改变主动轮和从动轮的半径来完成无级调速的。以皮带作为传递动力的方式的优点在于其价格便宜,效率高,但这种类型变速装置要求司机得具有良好的技术水平,而且在传递动力过程中容易产生皮带磨损,降低机器使用年限。如图1所示为无级变速轮:

1.2 液压机械功率分汇流传动(HMT)

HMT系统对控制要求高,由于这个原因造成制造成本相对较高。这个系统是由机械系统和液压系统并联而成,功率比较大的车辆上应用比较广泛。HMT系统除了可以保持液压系统良好控制性以外,还具有机械装置的高效率性。但美中不足之处在于该结构比较复杂,开发难度大,限制了其在农业机械上的推广和应用。

图1 无级变速轮

1.3 液压机械连续无级变速传动(HST)

HST是机械传动部分和液压传动部分串联组合而成的。该系统除了具有液压系统无级调速的特性以外还具有机械传动高效率的优势。根据具体情况可以选择整体式和分置式,考虑到玉米收割机工况复杂,而且底盘空间狭小,采用分置式HST可能更容易布置。分置式HST结构紧凑、操作简单、易于与发动机实现合理匹配,在农业机械上应用越来越广泛。

2 玉米收割机液压驱动部分传动原理分析

2.1玉米收割机对液压系统的要求

玉米收割机在不同的工况下作业,无论是牵引力,还是行驶速度都是在不断变化的,甚至有的时候变化波动会很大,所以,对液压驱动装置要求如下[2]:

(1) 尽量缩短管路长度,减少沿程压力损失,确保发动机的功率充分利用在行进速度和牵引力上;

(2) 有效的利用液压制动性能,从安全方面考虑,还应该加设机械制动装置;

(3) 整个装置的速度调节范围一定要大;

(4) 液压操作要人性化,设计时要考虑驾驶人员的经验水平和驾驶习惯,力争做到操作简单易懂;

(5) 设计结构要简单,便于后期维修和维护。液压元件的质量必须要过关,并且多选用高质量制造商的元件。液压泵必须使用双向变量泵,以确保车辆能够正常前进和倒退;

(6) 回路要设置保压机构,防止过载导致元器件的损坏,也避免危险事故发生。

2.2 玉米收割机行走机构的传动方案

玉米收割机作业环境复杂多变,时常出现波动载荷,所以对车辆行走速度以及输出转矩和功率的需求在不同的工况下有所不同,液压泵和液压马达有不同的组合方式,从而可以选用不同的调速方式以及油路来满足要求。

2.3 液压驱动装置的调速方案

通过调整液压马达的流量或者改变液压马达的排量两种方式,都可以达到改变马达速度的目的。节流调速和容积调速是静液压驱动常采用的调速方式,查阅相关资料找到液压泵与液压马达的常见配合情况如下[3]:

(1) 定量泵和定量马达的节流调速系统

如图2所示,该系统是传递系统,此时液压泵与液压马达都是定量的。由于马达和泵都是定量的,所以单纯的靠泵和马达是不能实现该系统速度改变的。假如通过节流来实现调速,那么就会出现液压油在很高的压力下通过节流阀和溢流阀,从而会引起巨大的压力损失,而且会产生严重的系统发热和工作效率大大降低等问题。通过以上分析可以发现,该回路结构确实简单而且操作简便,也能实现一定条件下的速度改变,但该装置由于发热和压力损失等原因现阶段只能用在小功率拖拉机或其他小型行走车辆上。

图2 最简单的静液压驱动系统

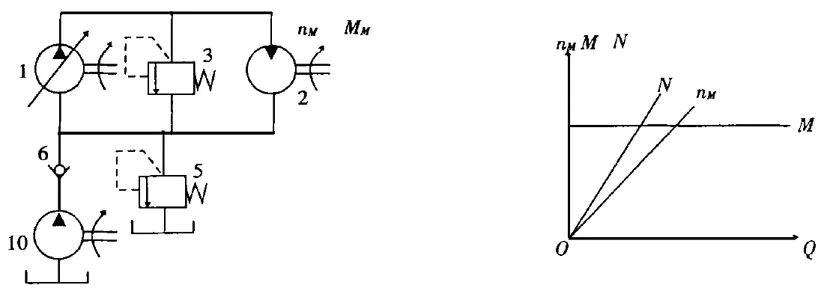

(2) 液压变量泵与液压定量马达的容积调速回路

图3是通过调节液压泵的排量而达到无级调速目的回路。马达2的回油口直接接到液压油泵1的入口,从而形成油液内部循环,组成完全封闭式回路,如此一来可以大大减小油箱的体积和液压油的体积,除此之外液压油大部分都在系统内循环着,空气从油箱进入系统内的可能性大大降低。因此,容积调速回路都采用变量泵和定量马达的组合形式。观察图可以发现高压管路上接有高压安全阀3,它的目的是防止系统过载,出现管路破裂等问题。为了补偿液压油泵和马达的泄漏,会在低压管路上接一个小排量的补油泵10和单向阀6[4],目的是为了向变量泵供油,从而提高泵的效率,除此之外还有效防止空气进入系统内部。由图可知补油泵的工作压力由溢流阀5来控制。

忽略泄漏以及摩擦损失的情况下马达的转速nM和转矩M分别为

nM=npqp/qM=npqp/qM

(1)

M=PpqM/2π

(2)

式中Qp,qp为液压变量泵的流量以及排量;np,Pp为液压变量泵的转速以及输出压力通过式子(1)可以看出,Qp或qp其中任何一个量发生改变,马达的转速nM随即改变。与此同时回路中的泵能够反向旋转,这样一来调速范围会变大。通过式子(2)可知,qM是一定的,但Pp由安全阀预设值确定,所以Pp一样也是确定的数值。由此可见,马达的扭矩值M输出是确定的,也就是说调速是恒扭矩的。假如不考虑功率损失,马达的输出功率应该等于泵的输出功率,其公式如下:

(3)

因为Qp或者Pp都是不断改变的,所以N也是变化的。

图3 液压变量泵和液压定量马达容积调速回路

2.4 液压驱动装置的液压机械传动方案

常见的液压机械传动主要是两类方案:

第一类是液压元件与机械装置的双流并联连接而成的,通过功率的分流来实现无级调速的目的,整体系统由机械、液压和动力分汇流机构构建而成[5]。在不同的工况下要选用不同的组合情况。无论是什么组合形式大体上都是通过行星齿轮来传递动力。该机构即可以位于输入端,即“分矩-汇速式”,也可以位于输出端,即“分速-汇矩式”。可以看出功率分流无级传动系统比较复杂,而且设计周期比较长,生产成本比较高,所以该课题不采用这种调速系统。

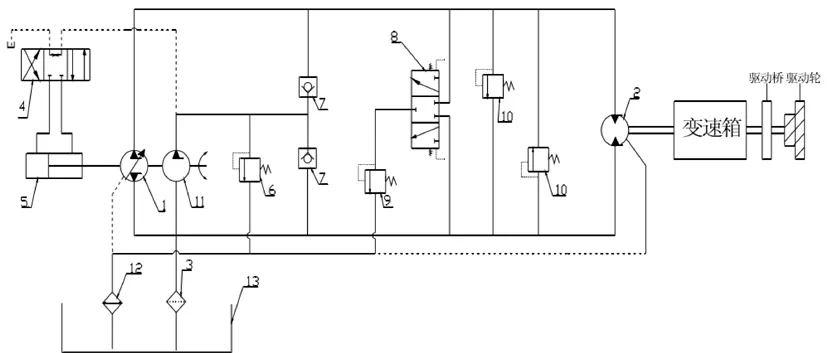

第二类方案是机械变速箱与液压传动系统直接串联连接。如下图4所示,双向变量泵1和定量马达2共同组成了该闭式容积调速同路。通过调节双向变量泵1的斜盘倾角,来改变液压泵输出流量的大小,由于流量的改变使定量马达获得不同的转速。除此之外还可以通过调整变量泵的斜盘角的方向,来改变马达2旋转方向。

图4 液压变量泵与液压定量马达容积调速系统原理图

1.变量泵2.定量马达3.吸油滤芯4.伺服控制阀5.伺服控制油缸6.补油溢流阀7.补油单向阀8.冲洗阀9.低压溢流阀10.高压溢流阀11.补油泵12.冷却器13.液压油箱

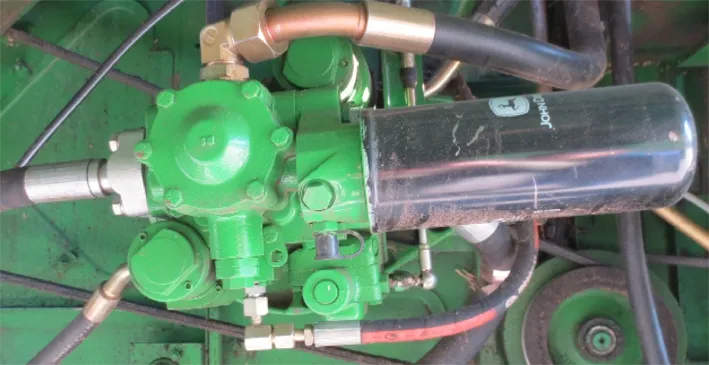

综合考虑两种传动方案,从经济性、生产周期、后期维护以及实用性等方面考虑,最终选用第二种方案作为它的使用方案。初步选用的液压变量泵和液压定量马达如图5和6所示。

图5 液变量压泵

图6 液压定量马达

3 结 语

主要分析了机械系统以及液压传动系统的优缺点,通过对比定量泵定量马达回路与变量泵定量马达系统的比较,最终选用变量泵定量马达系统作为玉米收割机的传动系统。