复合金属物智能探测定位系统设计

2018-12-27王亚飞

王亚飞

(平顶山学院,信息工程学院,河南 平顶山 467000)

现如今已有的金属探测系统,通常仅可以完成金属探测的功能,并且实现性差、定位精准度不高。传统的检测系统的硬件设计上,一般是使用模拟电路来对复合式金属进行检测,其原理是把模拟信号改变成波频进行编码,同时使用IPU对信号波发出的信号进行解读转换,通过判断其临界值来处理相应的操作。传统的系统电路不仅有着复杂的电路结构,而且信号转换传播节点较多,容易大幅度的干扰其信号波传导,导致对复合式金属的探测精度下降。本次系统设计采用了DY—LDC1000全数字芯片对系统的探测结果进行解读转换,取代了传统的信号转换节点,将原来复杂的电路系统简单化,并将原来的信号载体平台智能化,使其在进行参数设置的时候全自动化,这样便能够展开全方位智能探测,对复合式金属的定位也会更加精准。

1 复合金属物智能探测定位系统软件设计

1.1 智能读取程序的算法设计

直接法自动调整算法:采取前后双轮编码器将脉冲信号直接传导给MSP430F5438A,对接收到的信号自主的进行读取、转换,若前后两者的信号频率是一致的,则对信号直接进行比对[1]。单片机信号控制调整算法:采取方向读取算法对单片机转换的信号与系统设置的角度信号展开数据对比,测算出单片机的角度对原始方向偏离程度,以度量的方式进行记录,若其只单一的向一侧转换器传导PWM信号,则需要对其进行调整,使得其与原来轨道的角度一致。

转弯方向偏差与单片机调整控制算法:一旦发现单片机的信号方向转弯时,系统对MSP430F5438A的数据进行调整,以便于后侧信号能够及时反转,若角度传感器检测到前侧的机片方向转到90度时,单片机对电机控制信号进行转换,控制其前后双轮都保持向一个方向转动,当方向探测器监测出现到轮子的角度转向90度时,单片机对SPI的数据进行转换,使前后双轮保持相同的方向转动。全部的过程使数据信号完成了转弯,并达到相应的轮距差。

1.2 算法程序命令执行

第一步需要对DY—LDC1000、SPI、液晶显示等初始化数据下达命令,其次针对不同的目标检测物,需要设定好具有针对性的明确参考值,程序准备过程中任何一个调整指令控制器都会检测到LDC1000传感器的实时数据值,传感器对检测到的数据经过模拟信号控制系统进行破译,破译之后的值再与之前的明确参考值进行比对,用以记录数据偏差程度,控制系统信号传输与其偏差值相适应的数据传导来转换舵机摆臂的编码行为。为了保证所记录数据的可靠性,需要使用加权平均的方法来对数据进行操作,并将其设定为基准值.控制器在数据扫描时,会不断转换控制器的方向,若有多次操作无效时,程序会对操作下达后退指令,使得其在设定的方向上进行准确探测。

2 复合金属物智能探测定位系统硬件设计

2.1 MCU选择

在本系统设计中,根据复合式金属的特性,利用MCU对各种各样的指令进行分辨操作,BO作为总通信系统将所有的数据进行保存,由于在进行系统设计的时候指令比较复杂,信号输出比重加大,同时还有多条数据信号指令需要转换,多以在选择编码器的时候,采取的是MSP430F5438A。控制系统内部具有程序检测、模拟比较器A、定时器A0、定时器A1、定时器B0、液晶驱动器、UART、SPI、硬件乘法器、10位/12位ADC、I2C、DMA、I/O端口、初始化定时器、实时时钟。在微型处理器的选择上采取MSP430F5438A作为主导芯片。

2.2 方向偏差系统设计

本设计利用转换装置对检测的智能控制系统的调整的角度和方向数据变化,使得控制器输出信号频率一致的两方波频,当信号方向一致时,M相信号超前N相信号,当调整的方向不一致时,N相信号超前M相信号,波频作为方向监测。此时前侧控制器的M线、N线与MSP430F5438A的P8.0、P8.1端口分别连接,后侧控制器的M、N线与P8.2、P8.3端口分别连接。

3 实验测试及结果分析

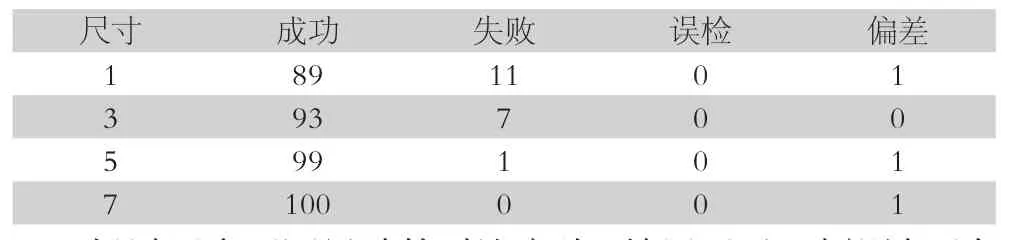

通过对定位的监测成功进行自动报警。实验时,针对不同尺寸(复合式金属直径)金属均作了100次试验,实验前提保证每次探测都能使其发出报警信号;其次,复合式金属的位置在探测区域内是随机摆放的,另外,在这100次实验过程中,均可以检测到复合式金属并发出声光信号。系统运行整个流程平均用时约86s。实验时针对不同尺寸(复合式金属直径)金属作了100次试验记录的数据如表1所示。

表一 性能参数

经过四中不同尺寸的对比实验,结果显示,本设计不存在误检情况,说明系统能够明确分辨复合式金属物;其次,复合式金属的直径越大,智能探测定位系统的成功率就越高,但是在一定程度上,尺寸较小的复合式金属探测失败率也很低,说明本设计的智能探测功能较好。

4 结束语

本文中复合式金属智能探测系统设计的系统使用了高功效、低损耗的芯片LDC1000,相较于传统的探测系统定位功能大大提高,检测复合式金属也更加精准。对不同尺寸的复合式金属进行非接触式测试,对实验数据比对处理,实验结果能够得出表明本系统确实可以准确的探测出复合式金属的位置,并且做到没有误差,系统的运行过程中准确度较高,运行速度较快,定位精准。