第3代造粒塔尾气高效净化回收系统应用与分析

2018-12-27陆文涛

陆文涛,周 列

(上海境业环保能源科技股份有限公司 上海 201206)

0 前言

2017年,中国政府批准加入《巴黎协定》,承诺争取到2020年实现碳强度降低40%~45%的目标。2018年6月27日,国务院印发《打赢蓝天保卫战三年行动计划》,该计划被认为是2013年《大气污染防治行动计划》的延续,标志着大气治理第2阶段正式开启。近10年以来,我国氮肥行业中的很多尿素造粒塔尾气都已经进行了环保处理,大多配置水洗除尘装置,处理后的尾气含尘质量浓度在30~100 mg/m3(标态)。不可否认,该技术不失为造粒塔尾气除尘的好方法,但对于粉尘排放量控制日趋严格的今天以及可预见的未来5~10年,该技术将难以达到国家在大气污染防治和尾气排放回收方面的诸多要求。

上海境业环保能源科技股份有限公司(以下简称境业环保公司)一直致力于精细化工和煤化工领域超净排放除尘系统的推广与应用,2015年全国锅炉开始进入超低排放时代,境业环保公司的5 mg/m3(标态)以下超低排放技术开始大规模得到应用;2017年,为响应国家对化肥行业节能减排的要求,在造粒塔尾气净化回收领域,境业环保公司与河南心连心化肥有限公司、青海云天化集团等企业合作,推出第3代造粒塔尾气高效净化回收系统。2018年3月,采用该技术的首套项目投产运行,实测造粒塔尾气颗粒物排放质量浓度≤5 mg/m3(标态)。

1 造粒塔粉尘产生的原因

在尿素造粒塔中,高温尿液自造粒塔上部经喷头向下喷洒,尿液在下降过程中与来自塔底的上升空气接触换热,在塔底得到尿素产品颗粒。在造粒过程中,由于喷头选型、熔料温度高、熔料雾沫、机械磨损、熔料中游离的NH3和CO2含量偏高以及塔内温度高、冷却效果差、尿素强度低等因素,容易产生尿素粉末并随上升空气从造粒塔塔顶排出,不仅造成粉尘污染,而且引起物料的损耗[1]。

2 造粒塔除尘技术回顾

自1954年我国第1座尿素造粒塔投运以来,一直伴随着尿素粉尘逃逸污染及资源流失的技术难题,据统计,每生产1 t尿素就会产生1 kg尿素粉尘逃逸。2017年,全国尿素产量53 370 kt,即使采用行业内普遍应用的水洗技术,仍有30 kt尿素粉尘污染及资源流失。在环保形势日益严峻的今天,正面临三大技术壁垒:①应对超净、超低排放时代的来临,达到出口粉尘质量浓度低于10 mg/m3(标态),甚至低于5 mg/m3(标态);②应对群众的质疑与投诉,消除烟气拖尾;③提升产品竞争力,保证产品质量和产量不受气候影响,并提升产品一级品率。造粒塔粉尘排放执行通用国家标准《大气污染物综合排放标准》(GB 16297—1996),规定颗粒排放质量浓度为150 mg/m3(标态),已无法满足环保要求,故造粒塔粉尘排放被政府部门列为重点整治对象。

2.1 不同造粒塔除尘工艺比较

不同造粒塔除尘工艺比较如表1所示。

表1 不同造粒塔除尘工艺比较

项目第1代传统直排(1960—2000年)第2代简单处理(2000—2017年)第3代超低超净(2017年以后)排放指标/(mg·m-3,标态)约25030~100≤5物料回收无回收,浪费和污染严重尿素粉尘只能部分回收,回收率最高可达65%尿素粉尘回收效果好,回收率最高可达97.5%以上运行情况稳定性适中稳定改善造粒无任何措施强制通风强制通风,与落料温度联控,精准控制通风量拖尾严重拖尾有拖尾无拖尾改造周期不停工改造20 d

2.2 水洗除尘

水洗除尘装置是在造粒塔塔顶排风口处设置2排或多排喷嘴对尾气进行喷雾,水雾在填料中与尾气逆流接触,尾气中的粉尘被水雾吸收后沉降至收集槽。

2.2.1 优点

水洗除尘装置结构简单、造价低、施工周期短。

2.2.2 缺点

(1) 除尘效率低。水洗装置通过将循环水雾化后喷射在造粒塔的塔顶出口处,水雾吸收粉尘后回落至造粒塔内。由于水雾吸附粉尘能力有限,并不能保证所有粉尘颗粒均能够被水雾捕捉吸附,所以造粒塔塔顶出口处排放的粉尘质量浓度一般在50 mg/m3(标态)以上,难以满足日益严苛的环保要求。

(2) 拖尾严重。由于粉尘浓度较高,加之水洗除尘过程会产生大量的水蒸气,现有造粒塔的塔顶排出气夹杂着较多粉尘颗粒,不易在空气中自然扩散,从而产生严重的拖尾现象,更易对周边民众造成困扰。

(3) 填料易堵塞。尿素粉末溶于水,如果被填料拦截后未能及时被水冲洗下来,或者有些死角区域长时间未得到冲洗,尿素粉末越积越多,便会在填料上形成结晶,逐渐将填料堵塞,增大了系统阻力;当阻力达到一定值时,填料将会被气体掀翻,导致气体走短路,降低填料的除尘除雾效率。填料堵塞后会影响造粒塔的通风,进而使得造粒塔冷却效果变差。

(4) 受环境空气温度影响大。据了解,现有造粒塔水洗除尘装置的有效高度一般在5 m左右,由最初简单布置2级填料3级冲洗层发展至目前的多种填料配合使用。但当环境空气温度高于28 ℃ 后,由于水洗除尘装置装填的填料大大增加了造粒塔内气体运行阻力,导致造粒塔塔底尿素产品温度超过80 ℃,使造粒塔塔壁粉尘量急剧增加,且尿素产品粉末量大,容易结疤,次品率大幅提高。

(5) 回收工艺能耗高。通过水洗装置得到的尿素溶液浓度较低,不能直接回收再利用,需设置循环水蒸发装置以提高含尘循环液的尿素浓度,导致能耗较高。

随着国家环保标准要求日趋严格,水洗除尘工艺很难满足新的环保要求。特别是在京津冀及周边“2+26”个城市以及冬季重污染执行特别限值时,该工艺无法达到超低、超净排放标准的要求。

3 第3代造粒塔尾气高效净化回收系统

3.1 工艺流程

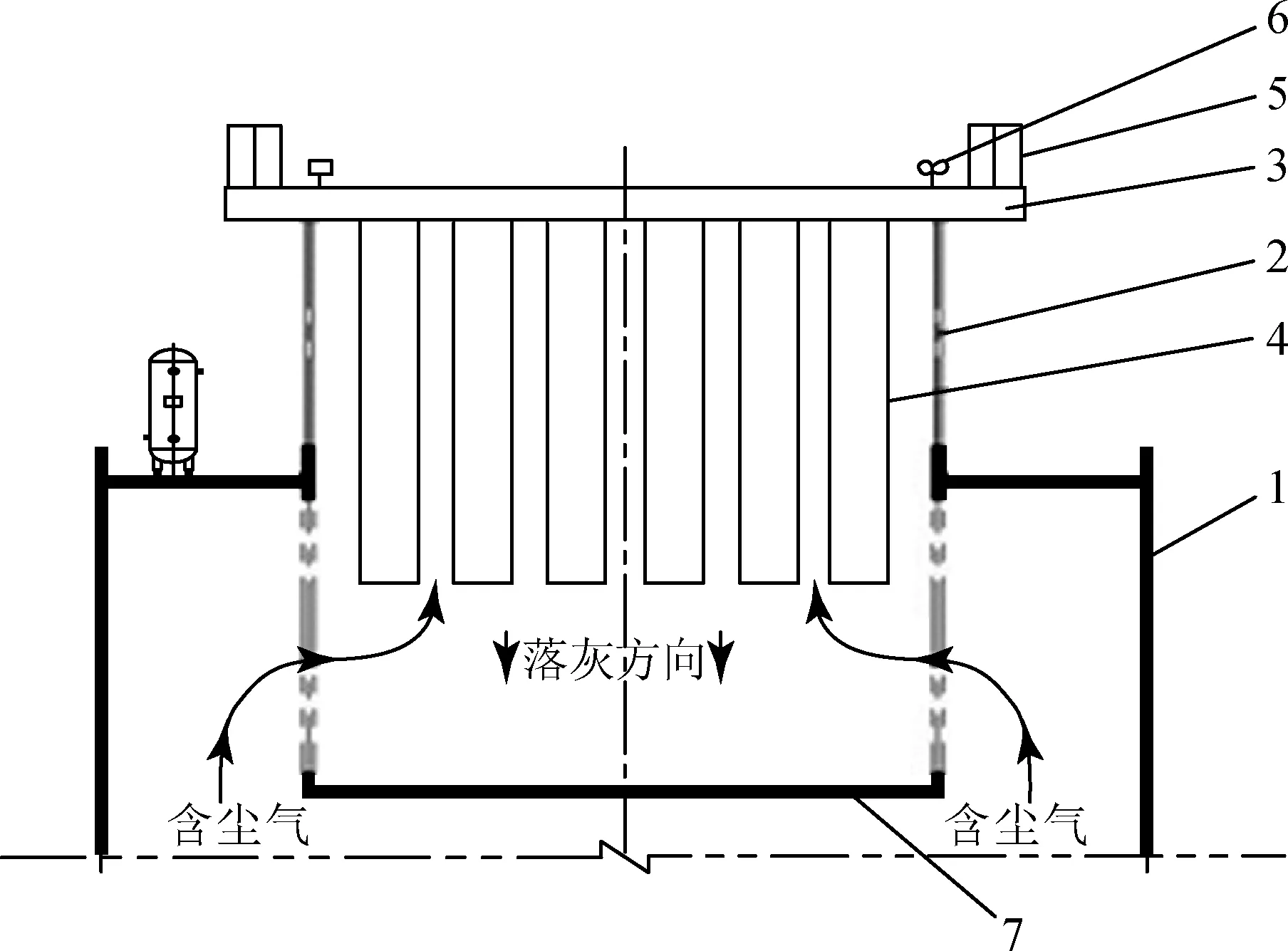

第3代造粒塔尾气高效净化回收系统是在造粒塔顶部加装1台全封闭的过滤设备,造粒喷头上方的含尘气体经过特制的过滤材料过滤,洁净的气体经引风机排风口排放(图1中空心箭头方向),过滤下来的尿素粉尘经反吹落至料槽。

图1 造粒塔尾气高效净化回收系统示意

料槽中尿素粉尘有2种回收方式:①当造粒塔未配置电梯时,料槽中的尿素粉尘用水冲洗形成溶液并进入水箱循环,当质量分数达到20%左右时送入生产系统的尿液储槽或进入蒸发系统(图1中实心箭头方向);②当造粒塔内配置电梯时,落入料槽的尿素粉尘直接由刮板机收集装袋,通过电梯或吊装葫芦运送至塔底(图2)。

3.2 技术特点

(1) 过滤器设计多台引风机对称布置,风量可根据不同工况按需调节,确保获得优质的尿素产品。

(2) 干法除尘效率极高,出口粉尘质量浓度<5 mg/m3(标态),实现超低排放,而且不产生任何二次污染,此排放效果可满足今后国内5~10年的环保要求。

1.造粒塔本体 2.过滤器本体 3.净气气箱 4.过滤组件 5.引风机 6.逆洗装置 7.收集层图2 尿素粉尘回收示意

(3) 干法回收不会因水分蒸发而产生大量水蒸气,可彻底消除拖尾现象。

(4) 装置回收的粉尘为干粉尿素颗粒,可直接回收利用,无其他能耗。

(5) 除尘装置设置在造粒塔塔顶,并与造粒塔塔顶直接对接,粉尘回收系统设置在塔内并自动回收,完全适用于新建或改造项目。

(6) 强制通风,与落料温度联控,精准控制通风量,造粒工况更稳定,生产不受季节和环境空气温度的影响,夏季不减产。

4 改造条件与施工

4.1 塔体结构和强度

在充分考虑载荷均匀的设计条件下,仍需进行强度校核,以保证造粒塔改造施工的安全性。

4.2 吊装施工条件

首选塔吊,业主方与施工方确认塔吊基础及连墙件施工和布置。

4.3 公用工程条件

0.6 MPa压缩空气引至塔顶,耗量为 150 kg/h;引风机按需供电。

4.4 施工及停产

现场施工内容繁杂,包括原设备内件拆除、修整、土建、安装、吊装、防水修复、支材、辅材及人员等,均需业主配合施工方完成。整体完工周期90 d,塔顶施工时间约15 d。

5 性能考核及验收

5.1 性能考核

河南心连心化肥有限公司首套400 kt/a高效净化回收系统于2018年2月投入运行,2018年3月23日完成项目验收,性能考核指标如表2所示。

5.2 性能验收

(1) 性能验收的目的是为了检验合同设备的所有性能是否符合本技术规格书的要求, 性能验收地点为设备使用现场。设备安装调试结束后,业主先进行初步验收、空载试车验收。

表2 高效净化回收系统性能考核指标

项目性能指标设计值出口粉尘质量浓度/(mg·m-3,标态)≤10≤5造粒塔尾气拖尾无连续稳定运行周期/月≥24设备阻力/Pa≤1 200≤1 200

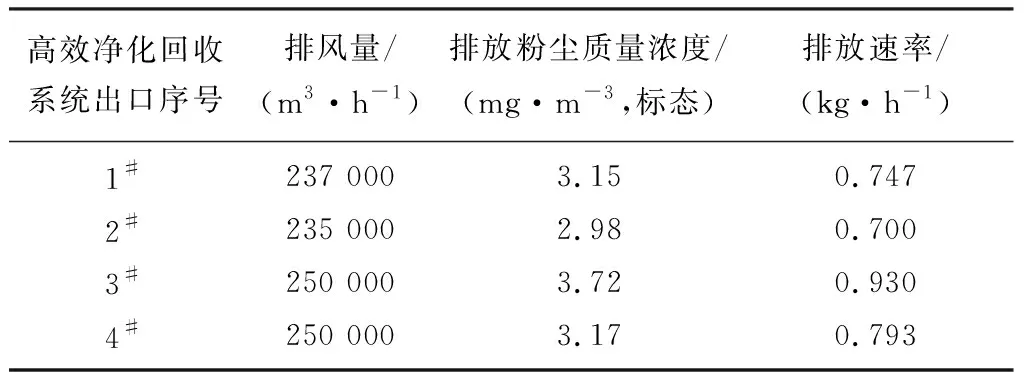

(2) 设备性能验收在设备正常投运后的30 d内进行,并由业主组织第三方专业检测机构(河南省政院检测研究院有限公司)进行验收。河南心连心化肥有限公司四分公司造粒塔尾气净化回收系统(型号JYBF- PT- I)检测报告如表3所示。

表3 造粒塔尾气净化回收系统检测报告

高效净化回收系统出口序号排风量/(m3·h-1)排放粉尘质量浓度/(mg·m-3,标态)排放速率/(kg·h-1)1#237 0003.150.7472#235 0002.980.7003#250 0003.720.9304#250 0003.170.793

注:1)检测日期2018年3月23日,检测项目为颗粒物,排气筒高度108.4 m

6 结语

第3代造粒塔尾气高效净化回收系统在河南心连心化肥有限公司得到了成功应用,实测造粒塔尾气中颗粒物排放质量浓度≤5 mg/m3(标态),完全符合排放指标要求。随着国家对化肥行业尾气排放要求的愈加严格,上海境业环保能源科技股份有限公司会更加关注相关技术的研发,提出更加节能高效的净化解决方案,为祖国的蓝天白云贡献自己的一份力量。