间隔层结构参数对纬编间隔织物压缩性能的影响

2018-12-26孙香玉龙海如

孙香玉,龙海如,*

(1.东华大学 纺织学院,上海 201620;2.东华大学纺织面料技术教育部重点实验室,上海 201620)

间隔织物是一种三维立体结构,其上下两个相互独立的表层织物由间隔纱连接而成;一般间隔织物的表层纱可采用涤纶或尼龙复丝,而间隔纱采用涤纶或尼龙单丝以获得较好的支撑和连接作用[1]。针织间隔织物分为纬编和经编两类,纬编间隔织物可在横机和圆机上使用不同种类的纤维材料生产,且最先是在横机上织造,这主要是因为它能够进行单针选针,可横移针床[2]。在横机上生产的间隔织物厚度取决于两针床间距离,通常厚度范围在3~12 mm[3]。横机编织技术最适合于成形织物和多层结构产品的织造,编织普通的全成形服装[4]。长期以来软泡沫材料以其经济耐用、重量轻、手感柔软丰满、形态较稳定、回弹性好等特点,在床垫的衬垫材料中占据着重要而稳定的地位[5]。但随着间隔织物的发展由于间隔织物的三维立体结构,它以良好的抗压弹性、湿热舒适性及在卫生环保方面的优势在坐垫、床垫等应用领域受到了广泛关注[6]。姚渊锋等[7]比较了海绵织物座垫和经编间隔织物座垫的压缩性能,得出了间隔织物不仅环保而且在压缩性上优于海绵,更适合做汽车座垫;LIU Y等[8]从针织结构、间隔纱和线圈长度方面对纬编间隔织物的压缩和透气性能进行了系统研究;赵彤等[9]从间隔方式、间隔丝直径和密度三方面分析了其对间隔织物的缓冲性能影响;黄薇等[10]对圆型纬编间隔织物的加工和压缩性能进行了研究。本文设计了12种不同结构参数的纬编间隔织物,包括3种间隔丝集圈方式、2种间隔丝直径和2种间隔丝密度,探讨了间隔层结构与参数对纬编间隔织物的压缩性能。

1 试验部分

1.1 试样制备

1.1.1 织物结构设计与原料配置

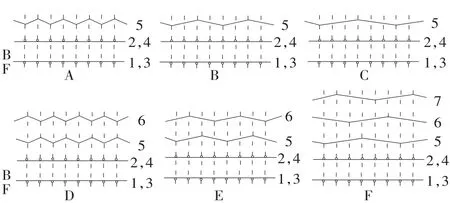

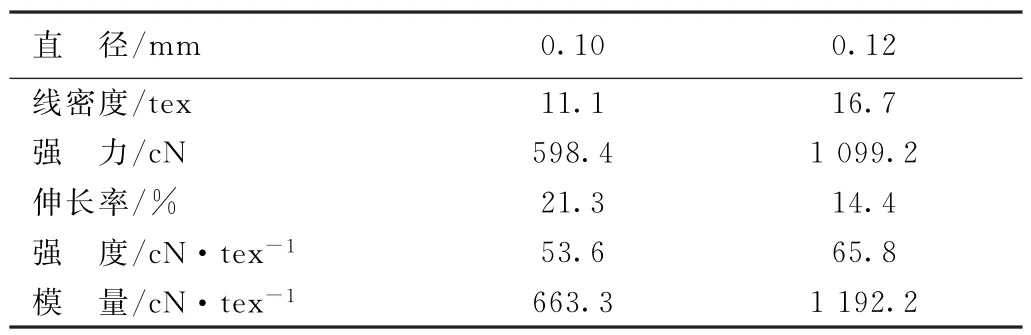

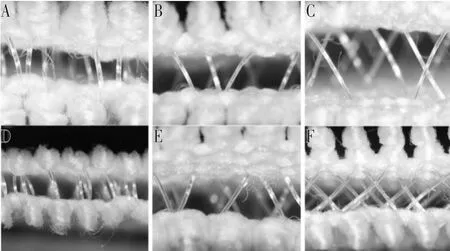

为了考察间隔层对间隔织物压缩性能的影响,设计了图1所示的6种不同间隔织物,其结构包括第1-4路编织的上下表面层,以及第5路(或5-6路,5-7路)编织的间隔层。上下表面层结构相同均为纬平针组织,原料采用4根16.6 tex(150 D)涤纶低弹丝;间隔层采用0.10、0.12 mm两种不同直径的涤纶单丝通过不同的集圈方式连接上下表面层,从而构成三维立体结构。涤纶单丝的规格与主要力学性能参数如表1所示。

图1 6种间隔织物结构

表1 涤纶单丝的规格与主要力学性能参数

1.1.2 编织设备与工艺

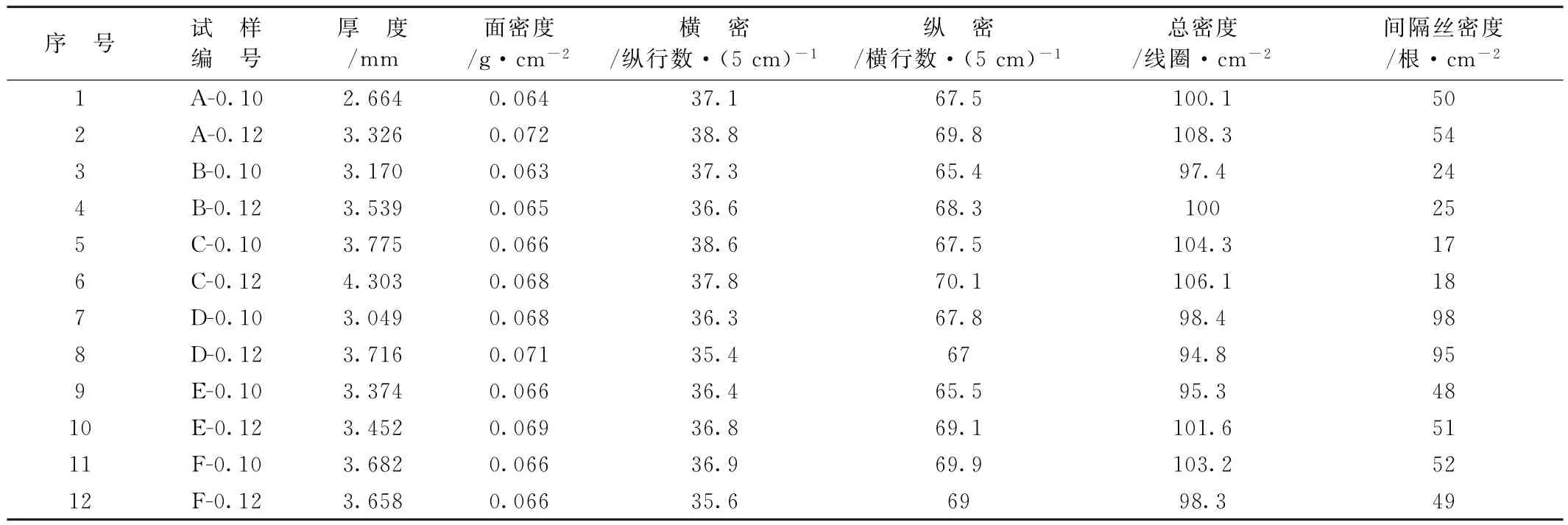

12种纬编间隔织物均在国产龙星LXC-352SCV型机号E14电脑横机上进行编织,上机工艺参数主要是调整度目值(即弯纱深度)和主罗拉牵拉速度。表面层度目值太大,表面线圈长度较大而对间隔丝的束缚会变弱,导致间隔丝整体倾斜;表面层度目值太小,会使织物出现破洞、撞针等问题。间隔层度目值太大,集圈松散易脱针,间隔丝会刺出表面层;度目值太小,集圈会紧绷断裂甚至损伤织针。经过反复试织发现,表面层的度目值取85,间隔层的度目值取70较适宜;表面层、间隔层的主罗拉牵拉速度分为18、9。坯布下机后经过热定型(温度160℃,时间120 s)测试了其结构参数,结果如表2所示。(A-0.10代表织物间隔丝排列方式为A和单丝直径为0.10 mm,其他编号类似)。图2是用0.12 mm涤纶单丝编织的6种间隔织物的横截面显微照片。

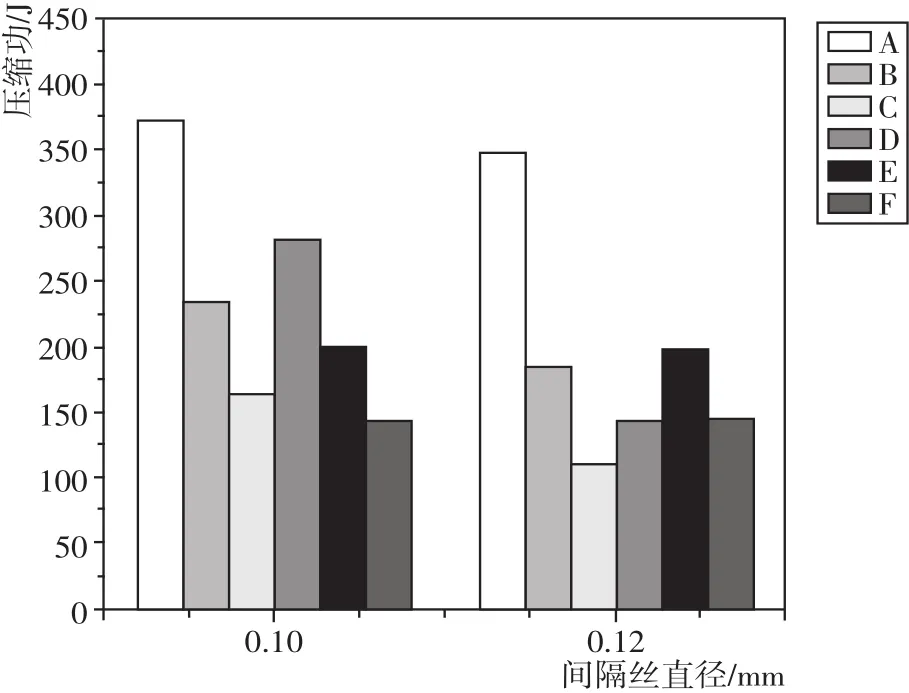

表2 间隔织物结构参数

图2 不同间隔丝排列方式的纬编间隔织物截面图

1.2 测试方法

压缩性能试验参照标准FZ/T 01051.2-1998《纺织材料和纺织制品连续压缩的测定》中的恒定变形法,所有织物剪裁为100 mm×100 mm试样,测试仪器为Instron 5969电子万能材料试验仪,上下压盘直径均为150 mm,压缩速度为5 mm/min;每种织物均压缩至各织物初始厚度的80%即压缩应变为80%,然后压盘再卸载到初始位置,对每种间隔织物进行了5次试验。压缩性能测试数据平均值如表3所示,其中压缩功指应力从0 kPa增加到最大的连续压缩过程中应力对变形量的积分,在数值上等于应力-应变曲线下的面积所对应的功。压缩回弹性是指在试样受压和回复过程中所产生的回复功对压缩功的比值。

2 结果和分析

2.1 间隔丝集圈方式

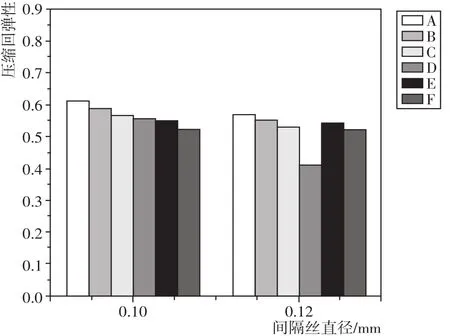

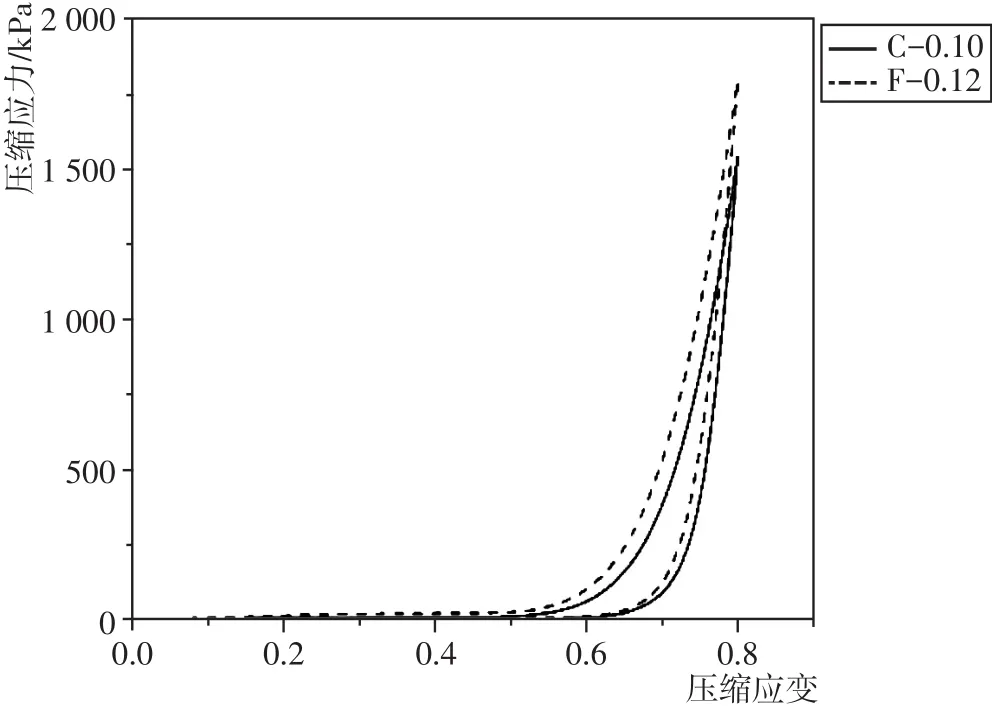

选取间隔织物A-0.12、B-0.12、C-0.12分析间隔丝集圈方式对压缩性能的影响,其压缩应力-应变曲线如图3所示。

由图3中曲线并结合图1可看出,集圈隔针距离越小,相同压缩应变所需要的应力就越大,即具有较小集圈隔针距的试样体现了更好的抗压性能。这一方面因为集圈隔针距减少会使间隔丝与织物平面之间的夹角增大(参见图2),间隔丝在厚度方向上的分力增大,间隔丝的支撑能力变好,抗压能力增强;另一方面是因为单位面积上同时承受压力的间隔丝越多(参见表2),织物能够承载更大的压力。因此A-0.12在3种织物中具有最大的抗压能力。

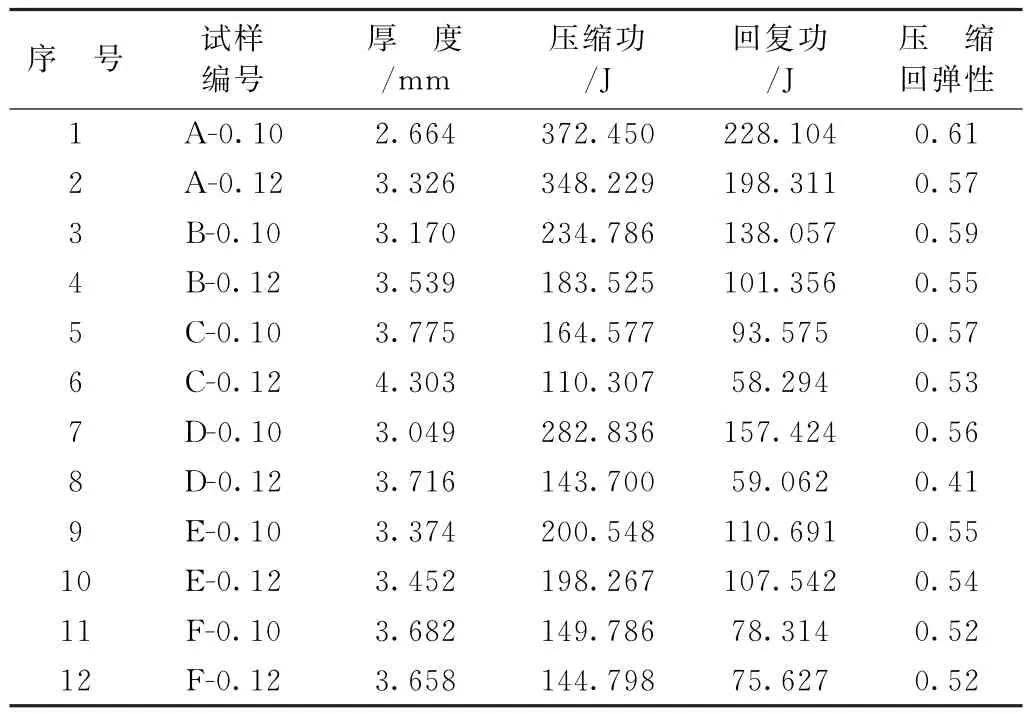

表3 压缩性能测试数据

图3 0.12 mm间隔丝下3种间隔织物压缩应力-应变曲线

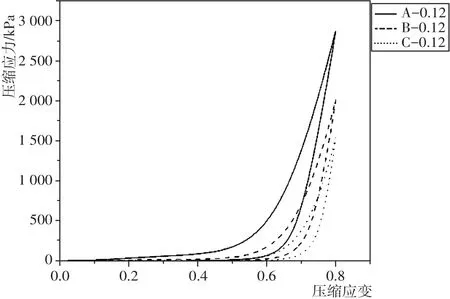

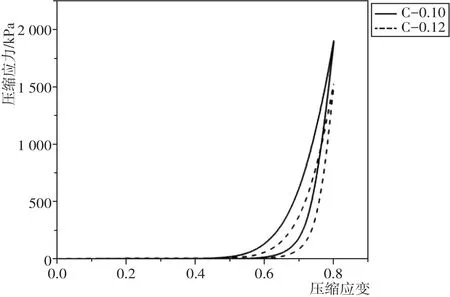

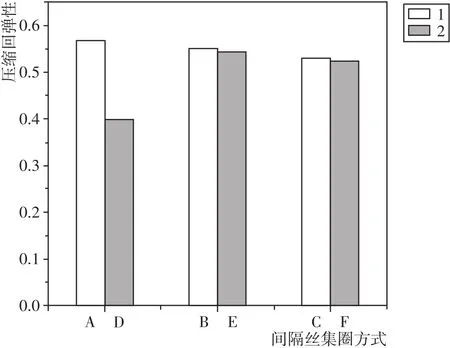

间隔丝集圈方式对压缩功和压缩回弹性的影响如图4、5所示。图4表明除D-0.12、E-0.12、F-0.12试样外,随着间隔丝集圈隔针距的增加,压缩功减小。从表2可知,除D-0.12、E-0.12、F-0.12试样外,随着间隔丝集圈隔针距增加,织物厚度也会随之增加。从图3可知,随着间隔丝集圈隔针距增加,压缩应力变小。而压缩功与压缩应力和形变有关,在压缩应变均为80%时,织物越厚压缩形变越大。压缩功随着间隔丝集圈隔针距的增加而减小的原因是压缩应力减小的幅度大于织物厚度(压缩形变)增加的幅度。当单丝直径为0.12 mm时,E结构的压缩功最大是因为在D、E、F三种结构中E结构厚度最小,但厚度与D、F结构的厚度相差较小;然而它的压缩应力最大,且远远大于D、F结构的压缩应力。从图5可看出,除D-0.12、E-0.12、F-0.12试样外,压缩回弹性随着间隔丝集圈隔针距的增加而减小。然而压缩回弹性差距都较小,有可能是虽然集圈隔针距不同,但是间隔丝编织行数较少,所以差距不是很明显。而D-0.12、E-0.12、F-0.12的压缩回弹性先增加再减小,除了间隔丝集圈隔针距的影响外,0.12 mm间隔丝较高的模量也会起作用,致使压缩回弹性的变化规律较复杂。

图4 间隔丝集圈方式对压缩功的影响

图5 间隔丝集圈方式对压缩回弹性的影响

2.2 间隔丝直径

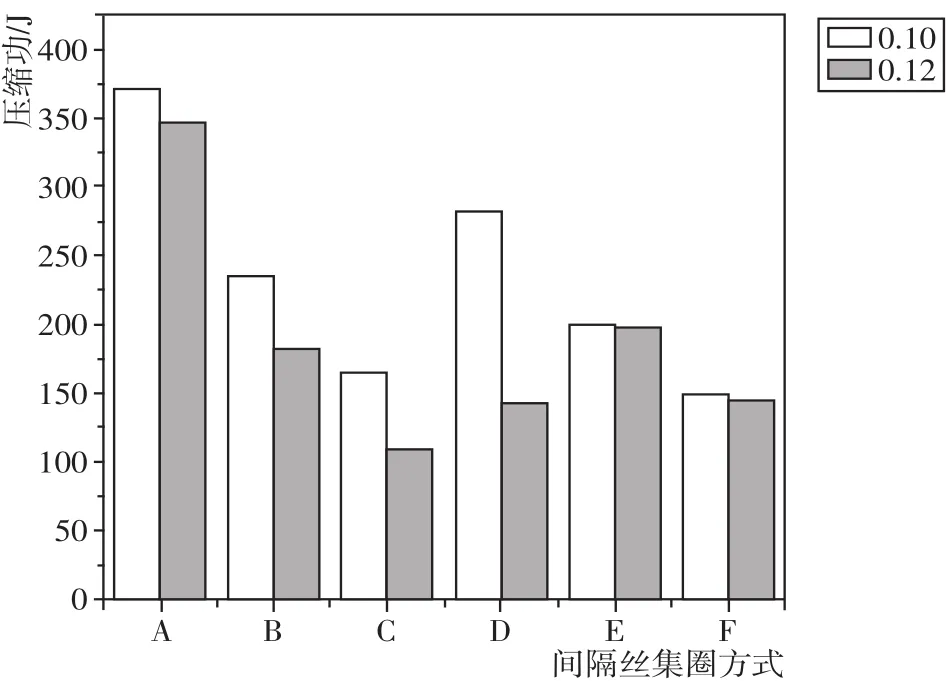

选择间隔丝横向跨越2个针距,一个完全组织织1行间隔丝的C结构来分析间隔丝直径对压缩性能的影响。C结构的压缩应力-应变曲线如图6所示。图6曲线表明间隔丝直径越大,织物能承受的压力越小。一般来说当间隔织物承受压力时,间隔丝起主要支撑作用,织物的抗压强度取决于间隔丝的抗弯刚度。纱线的抗弯刚度越大,能承受的压力就越大。从表1可知,0.12 mm间隔丝的模量明显大于0.10 mm的模量,因此按照理论来说C-0.12织物的抗压缩性能应较好。然而对于这6种结构织物表面纱为涤纶低弹丝,织物热定型之后表面纱收缩较小,而0.12 mm间隔丝具有较高的抗弯刚度,所以织物表面层不能有效捆绑0.12 mm间隔丝,因此C-0.10的抗压性能较好。间隔丝直径对压缩功和压缩回弹性的影响如图7、8所示。

图6 C结构的压缩应力-应变曲线

图7 间隔丝直径对压缩功的影响

图8 间隔丝直径对压缩回弹性的影响

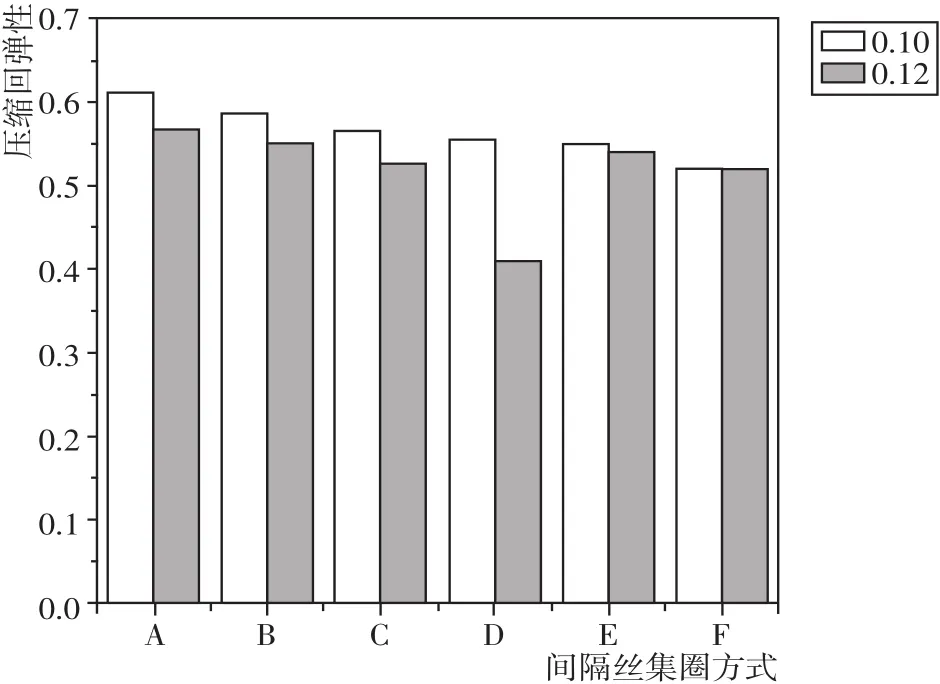

从图7、8可看出,随着间隔丝直径的增加,压缩功和压缩回弹性均减小。压缩功减小是因为对于这六种结构,织物表面层对0.12 mm间隔丝的束缚力较弱,所以间隔丝直径增加抗压能力减小,压缩功减小。

2.3 间隔丝密度

选取间隔结构C、F来分析间隔丝密度对织物压缩行为的影响,本文的间隔丝密度是指单位厘米内的间隔丝含量。C结构间隔丝集圈隔针距为3,一个完全组织编织间隔丝1行;F结构的间隔丝集圈隔针距与C结构相同,但一个完全组织编织间隔丝3行。

从图9可看出,F-0.12的抗压性能优于C-0.12,这是因为F-0.12、C-0.12每平方厘米间隔丝根数分别为49、18,间隔丝密度越大其抗压力越大。

图9 不同间隔丝密度的压缩应力-应变曲线

选择间隔丝直径为0.12 mm的间隔织物来探讨间隔丝密度对织物压缩性能的影响,如图10、11所示。

图10 间隔丝密度对压缩功的影响

图11 间隔丝密度对压缩回弹性的影响

图中 1、2分别代表间隔丝集圈方式相同,但间隔丝密度不同的织物。例如A、D结构代表同种集圈间隔方式(间隔丝集圈隔针距为1),但A结构一个完全组织编织1行间隔丝连接上下表面层,而D结构一个完全组织编织2行间隔丝。从图10、11可看出,除A-0.12、D-0.12试样外,随着间隔丝密度的增大压缩功增加,压缩回弹性随着间隔丝密度的减小而提高。

3 结论

(1)在纬编间隔织物编织中,表面层和间隔层的度目(弯纱深度)及主罗拉牵伸速度是织物能否正常编织的关键,要根据实际情况适当地调节这些工艺参数。

(2)对于表面纱为低弹涤纶丝的间隔织物,在一定范围内间隔丝集圈隔针距及直径的减小和间隔丝密度的增加可以使织物具有更好的抗压能力;压缩功和压缩回弹性基本上随着间隔丝集圈隔针距及间隔丝直径的增加而降低,而间隔丝密度的增加大都使织物的压缩功提高及压缩回弹性降低。