小直径缓燃型桥塞火药燃烧性能的改进

2018-12-26陈志伟鲁坤李勇张虎

陈志伟,鲁坤,李勇,张虎

(西安物华巨能爆破器材有限责任公司,陕西 西安 710061)

0 引 言

近年来,为解决页岩气、致密砂岩油等非常规油气藏开发过程中储层渗透率低的技术难题,多级分层压裂技术和与之配套的分簇射孔、分段桥塞联作等新工艺应运而生,随之而来促进了市场对桥塞火药特别是小直径、缓燃型桥塞火药的巨大需求和更高要求。桥塞火药作为桥塞投放工具的动力源,其用途是点火后生成高压气体,推动工具的活塞杆产生位移迫使桥塞完成坐封,并拉断丢手环实现丢手。火药的燃烧性能是桥塞坐封动作完成质量高低的关键,直接关系到后续储层的改造能否顺利实施。在桥塞的坐封过程中,理想的桥塞火药应缓慢并充分燃烧以便输出稳定的气体压力用于做功,燃烧产物中不能含有块状残渣而堵塞工具,不能具有腐蚀性和粘附性以影响工具的重复使用。

目前,国产化的桥塞火药正逐步取代进口产品[1]。其中,王亚等[2]曾研制了一种NLG型桥塞火药,但其燃烧速度较快;张虎等[3-4]研究的复合火药配方解决了燃烧过快的难题并得到广泛使用,但在将该配方移植到国产小直径桥塞火药时,易出现燃烧性能不稳定,主要表现在有时火药燃烧不充分、燃烧产物中含有块状残渣而堵塞工具。针对上述问题,本文以某国产Φ78桥塞投放工具配套研制的8号桥塞火药(外径Φ48 mm)为例,自行设计了密闭爆发器作为实验装置,开展了相关实验,探索并简要分析了外壳材料的导热系数、调节剂含量和装药量等因素对桥塞火药燃烧性能的影响,根据实验结果对已有8号桥塞火药的外壳材料、调节剂含量和装药量进行了改进。改进后的火药燃烧更加充分,综合应用性能良好。

1 实验

1.1 原材料

硝酸钠(NaNO3):化学纯,襄阳泽东化工集团有限公司;环氧树脂:南通星辰合成材料有限公司,执行标准Q/320601NHS401;固化剂:镇江丹宝树脂有限公司,执行标准Q/321112CFZ01—2009;调节剂为工业级。

1.2 样品制备

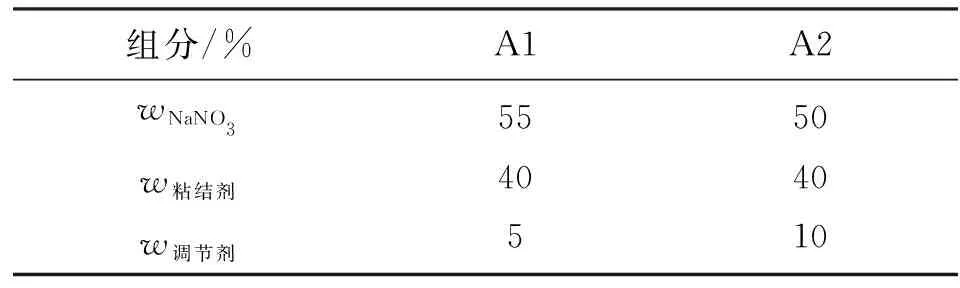

实验所用硝酸钠经过球磨、干燥后过60目筛。然后根据原有8号桥塞火药配方和理论计算,按表1所列各组分质量百分比精确测量备用。在80 ℃~95 ℃水浴条件下将环氧树脂和固化剂按一定比例配成粘结剂,倒入准备好的硝酸钠和调节剂并快速搅拌均匀,分别浇筑在不同材质的外壳中,静置固化24 h后进行实验。

表1 火药配方

1.3 密闭爆发器设计

火药的燃烧速度、产生的气体压力等性能参数和燃烧室的体积及变化情况等多种因素相关。为简化实验采用静态分析方法,假定火药在燃烧过程中燃烧室体积不变,火药服从定容燃烧相关规律,产生的气体没有做功和宏观流动,火药燃烧结束时,容器内的压力达到最大值[5]。这样,就可以通过密闭爆发器测量火药在定容条件下燃烧过程的压力变化规律,研究分析火药的燃烧过程。

基于以上假设,设计如图1所示的密闭爆发器。密闭爆发器的本体为高强度钢并采取特殊工艺加工成厚壁圆筒,以确保其可安全承受200 MPa高压。密闭爆发器的燃烧室体积为0.8 L,和配套的桥塞投放工具燃烧室的初始体积一致。密闭爆发器的一端模拟桥塞火药实际使用时的点火方式;另外一端设置了压力测量系统和压力释放系统,其中压力测量系统采用高精度压力传感器和传统铜柱测压装置相结合的方式。

图1 密闭爆发器结构示意图

2 实验结果与分析

2.1 外壳的导热系数对火药燃烧性能的影响

研究中使用了45号钢和304不锈钢2种导热系数差异较大的金属材料作为桥塞火药的外壳,研究了外壳材料对火药峰值压力、残渣大小等燃烧性能的影响。实验结果见表2。

由表2可见,桥塞火药的燃烧充分率和峰值压力均随外壳材料导热系数的降低而增大。采用45号钢外壳浇筑的桥塞火药有较多部分未燃烧,留有大块残渣,残渣紧贴管壁且易溶于水;而采用304不锈钢外壳浇筑的桥塞火药燃烧反应更充分,块状残渣显著减少。

火药的燃烧是一个连续复杂的物理化学变化过程,主要分为火药加热区、固相化学反应区、混合区、暗区、火焰区等5个阶段,其中后3个阶段化学反应激烈,是火药能量最主要的释放区域,并通过热传递和热辐射的方式为前端加热区提供热量,维持火药的燃烧持续不断地向前推进。

对于小直径缓燃型桥塞火药,火药燃烧截面积小、燃烧速度慢,在初始燃烧过程中产生的热量和气体量都少,易因热损失严重而无法建立或维持稳定的燃烧面[3],最终导致整体熄灭,因此维持其燃烧过程的热量平衡尤为重要。而火药本身是热的不良导体,所以火药的外壳就成为调整火药燃烧过程热量平衡的关键。

表2 管壳材料对火药燃烧性能的影响

一方面,如果采用导热率太低的材料如纸壳,在火药的燃烧区域产生的热量将无法及时传递至前端的预加热区域,致使反应过程所必需的热量平衡无法建立,反应中断而出现整体熄灭[6]。另一方面,如果采用热导率太高的材料,如45号钢,则会因为外壳本身吸热太多,并将一部分热量传导至密闭爆发器壳体及外部空气中。火药燃烧过程放出的热量损失较大,传递至前端加热区的热量不足以维持反应的持续推进,反应过程的热量平衡亦会被破坏,同样导致紧贴密闭爆发器一边的火药因热损失较大没有完全燃烧而出现大块固体残渣,甚至出现整体熄灭。

2.2 调节剂对火药燃烧性能的影响

为进一步消除依然存在的块状残渣,研究中尝试通过增加调节剂的含量增加火药的孔隙率,降低火药密度,从而改变其燃烧状态。实验结果见表3。

表3 调节剂含量对火药燃烧性能的影响

对比表2实验数据,表3增加调节剂的含量后,火药峰值压力升高,燃烧产物为粉末状炭黑,块状残渣消除,说明火药的燃烧更加充分。实验配方中,调节剂一个至关重要的作用是膨化。调节剂在快速搅拌中均匀地分散至火药内部,并形成一些微小气泡,这些气泡在火药固化放热过程中进一步扩大,并在完成固化的火药中形成众多微小的孔隙,从而使火药燃烧后形成的高温高压气体更容易渗透到药粒内部,达到通过改善火药的导热性能而改善其燃烧性能、使其燃烧更加充分并消除块状残渣。

2.3 装药量的调整

2.3.1 装药量理论计算

桥塞火药的峰值压力和其配套使用的投放工具相关,当其峰值压力低于下限值时可能会导致桥塞坐封失败,而高于上限值则可能损伤投放工具。改进后的桥塞火药在表3中测得的峰值压力已远远高于115±10 MPa的设计值(密闭爆发器内测量值),因此,必须调整药量以适应工具。桥塞火药装药量的计算较为复杂,首先需要根据工具的内部结构尺寸和丢手环预设的拉断力计算出所需要的峰值压力,然后根据火药在定容绝热条件下,燃烧产生的峰值压力计算火药的装填密度,其表达式为

pmax=f·Δ/(1-α·Δ)

(1)

式中,pmax为峰值压力,MPa;f为火药力,J/g;Δ为火药装填密度,g/cm3;α为火药余容,(m3·h)/kg。

考虑到桥塞工具在实际作用时,工具本身的吸热和散热作用以及活塞的位移和做功都会产生能量损失,因此还需对这部分损失所造成的压力降低进行修正

pmax=c[f·Δ/(1-α·Δ)]

(2)

式中,c为压力修正系数。

由式(2)计算出装填密度后,再根据燃烧室的容积,得到最终装药量,其表达式为

m=Δ·Vm

(3)

式中,m为火药装药量,kg;Vm为燃烧室容积,m3。

2.3.2 密闭爆发器内实验

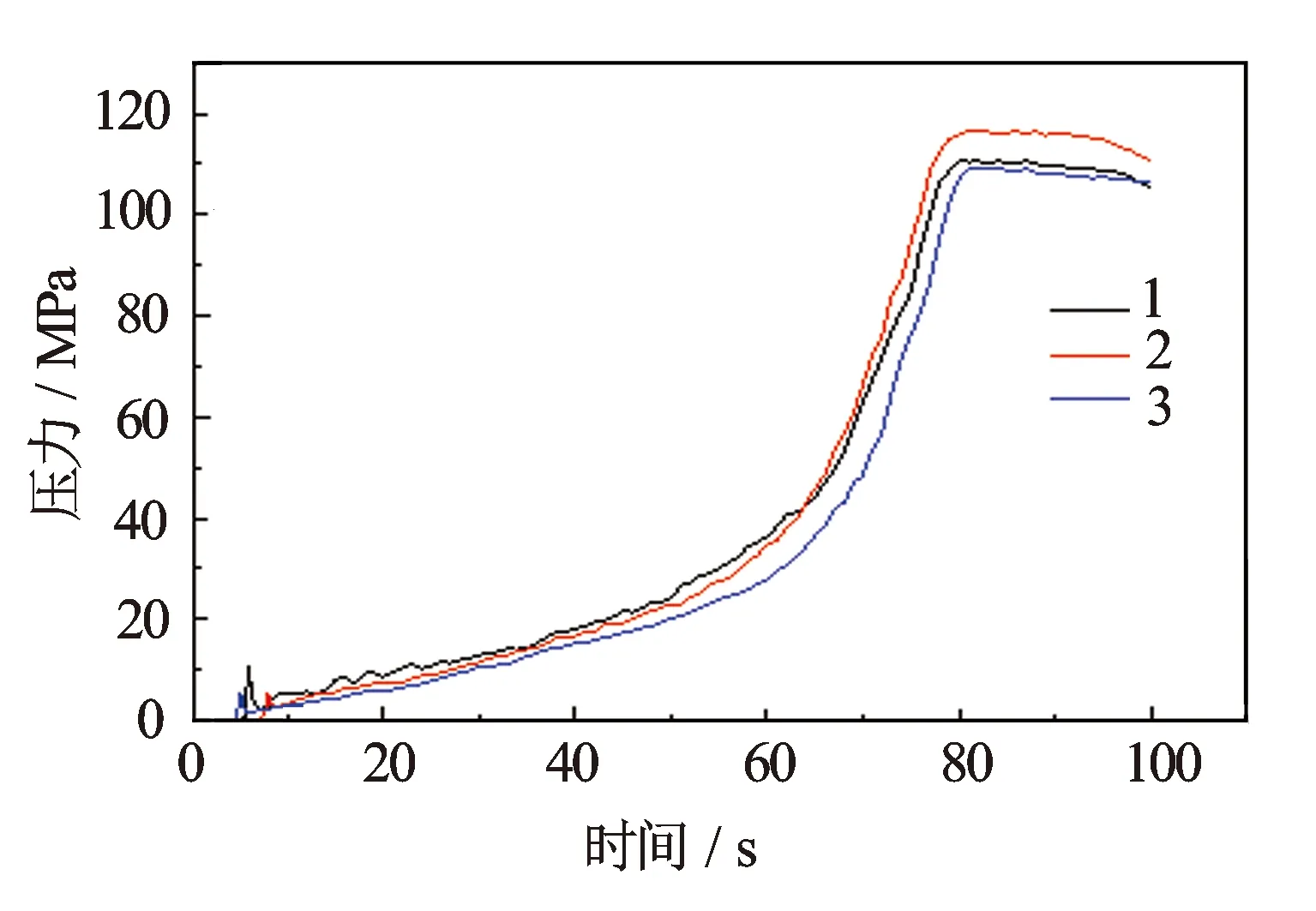

依据计算结果,重新浇筑5发试样,其中3发在密闭爆发器中测得的峰值压力见表4。符合设计要求且一致性较好,测得的p—t曲线见图2。

图2 火药在密闭爆发器中测得的p—t曲线

序号火药配方装药量/g峰值压力/MPa备注123A2420110.7113.1109.3燃烧产物呈粉末状,无块状残渣

2.3.3 桥塞投放工具内实验

另外2发试样被装入配套的国产Φ78桥塞投放工具内进行地面模拟实验,以验证桥塞火药的综合燃烧性能以及同工具的配合性能,实验结果见表5。实验表明改进后的桥塞火药和工具配合良好,燃烧充分且消除了燃烧产物中遗留的块状残渣。

表5 桥塞火药在投放工具内的实验数据

新改进的桥塞火药在完成一系列地面实验和测试后,于2018年3月配合国产Φ78桥塞投放工具应用于长庆油田某区块苏20-32h1油井中,该井共使用4发。现场应用证明,火药在井下燃烧性能稳定,火药燃烧充分,燃烧产物中未见块状残渣,桥塞坐封可靠,满足后续压裂施工要求。

3 结论

(1)外壳材料的导热率对小直径缓燃型桥塞火药的燃烧性能有显著影响,可以通过调整外壳材料导热性能调整火药燃烧反应过程的热量平衡,进而改善火药的燃烧性能。

(2)通过增加具有膨化作用的调节剂的含量,可以增加火药内部的孔隙率,改变火药自身的导热性能,从而可以使火药燃烧更加充分,消除了块状残渣的存在。

(3)改进后的桥塞火药,经过大量的地面实验和井下应用实验,其热量平衡稳定,燃烧速度略有下降,燃烧充分且燃烧产物中再无块状残渣存在,综合应用性能良好,达到了改进目的。