双导设备线夹SSY-1600K铸造性能优化

2018-12-21何明霞孔耕牛李晓艳吴亚运

何明霞 孔耕牛 李晓艳 吴亚运 周 瑞

(中国能源建设集团南京线路器材有限公司,江苏南京211500)

0 引言

随着我国供电能力的不断提升,1 000 kV特高压变电站的建设越来越多,大截面导线双导设备线夹SSY-1600K的应用越来越普遍,按传统设备线夹形式和规范生产的产品,在使用过程中存在断裂和开裂现象,这给变电站的正常运行埋下了隐患。

1 问题分析

设备线夹用于母线引下线与电气设备的出线端子连接以及电气设备之间连接。设备线夹由紧固绞线部分和电气设备连接部分组成,其连接方式一般分为螺栓型结构和压缩型结构[1-2]。对于大截面导线,因为过流要求高,一般采用压缩型结构。压缩型设备线夹管形结构和端子板之间的接合处是一个薄弱部位,这个部位在加工过程中常会形成缺陷,在使用过程中容易发生失效,进而危及设备安全[3]。

长期以来,SSY-1600K双导设备线夹本体引流管与引流板连接部位截面形状为圆形,这种结构比表面积小,散热性能差,铸造过程中补缩差,易产生缩孔、缩松等缺陷。内部缺陷的存在一方面可能会因为渗水引起线夹爆裂,另一方面由于减小了过流截面,容易使线夹产热量增大,导致线夹烧毁,造成安全事故。

为改善上述存在的问题,提高产品质量,为变电站的运行提供可靠保障,我司对1600K双导设备线夹结构进行了优化。

2 结构改进

2.1 图纸设计改进

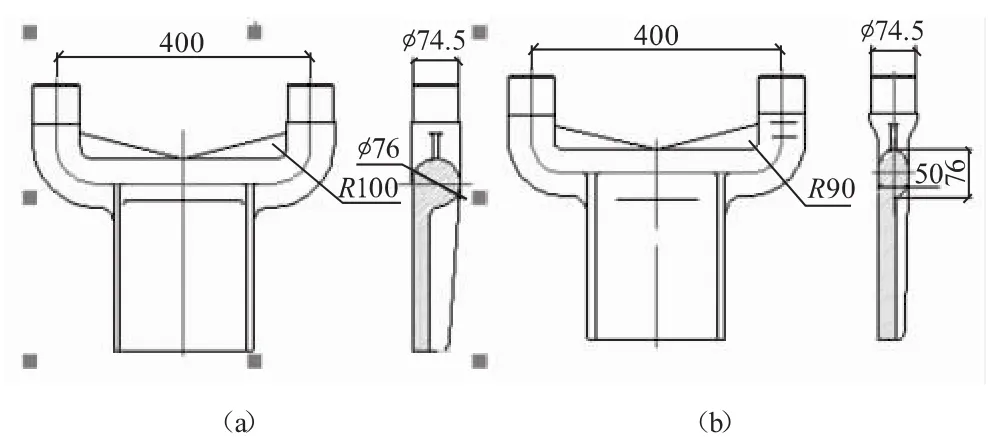

在1 000 kV特高压变电站中,1600K双导设备线夹的分裂间距一般为400 mm和600 mm,我们选择分裂间距为400 mm的双导设备线夹进行研究。根据对线夹断裂和开裂相关文章的分析研究[3-5],拟将设备线夹本体引流管与引流板连接部位截面形状由圆形改为椭圆形,如图1所示(上部焊接部分铝型材管省略)。

图1 SSY-1600K/400图纸改进

从图1(a)可见改进前的设备线夹管形结构和端子板之间的接合处为φ76的圆形结构,从图1(b)可见改进后的设备线夹管形结构和端子板之间的接合处为长轴为76,短轴为50的椭圆形结构。改进后的结构在满足1600K载流量的基础上大大减小了连接处的厚度,使得散热快,铝液流动性好,补缩效果好。

2.2 实物分析

通过对设备线夹管形结构和端子板之间接合处结构的改进,在理论上,铸造性能可以提高。下面按图纸进行生产验证。

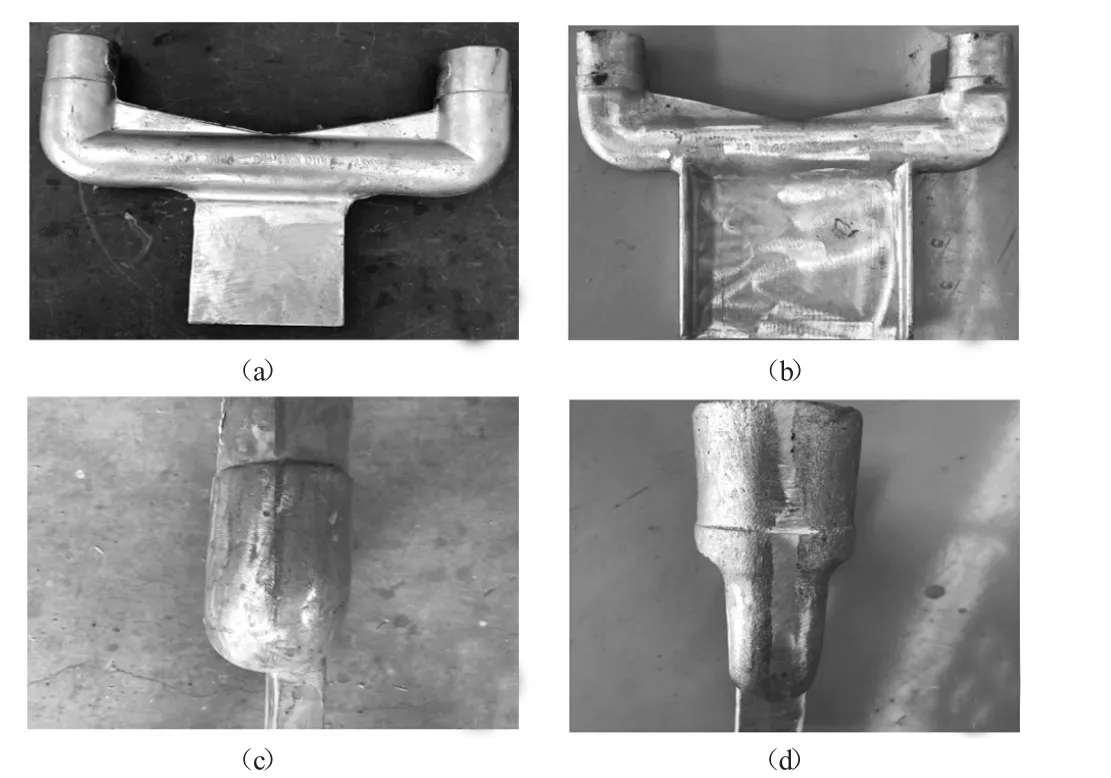

图2为优化前后SSY-1600K/400实物图片。

图2 优化前后SSY-1600K/400实物图片

图2 (a)和(c)为改进前SSY-1600K/400实物正面和侧面图片,可以看出改进前端子板与引流管连接部分为圆形结构;图2(b)和(d)为改进后SSY-1600K/400实物正面和侧面图片,可以看出改进后端子板与引流管连接部分为椭圆形结构。

3 试验分析

3.1 光谱分析试验

采用瑞士ARL公司ARL3460光电直读光谱仪对两种试样进行材质分析,结果如表1所示(表中的技术要求值为GB/T 1173—2013对成分的要求)。我司生产的双导设备线夹材料为铝合金铸件,材料代号为ZAl102,化学成分按GB/T 1173—2013《铸造铝合金》[6]标准执行。

表1 测试样品光谱分析结果(质量分数:%)

从分析结果可见,我司所生产的两种设备线夹成分符合GB/T 1173—2013中对ZAl102的成分要求。

3.2 无损检测

采用XRS-3耐张线夹和接续管压接质量检测仪对铸造出的两种形式的线夹进行X射线无损检测,分别对端子板和两侧引流管连接部分的拐弯处、浇帽口处和中间部位进行检测。通过检测发现,改进前产品缺陷明显,在左侧拐弯处和中间部位存在较大范围铸造缺陷;而改进后各部分均没有明显的铸造缺陷。

3.3 线夹缺陷截面

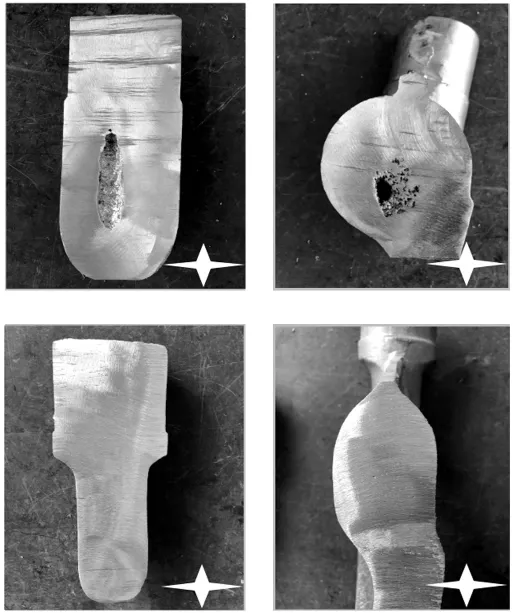

为了更直观地观察产品缺陷,对X射线检测出的可能存在缺陷的位置进行切割,切割后的图片如图3所示。

图3 产品优化前后切割图片

从图3(a)和(b)可见改进前产品的确存在较大面积的铸造缺陷,而从图3(c)和(d)可见改进后产品的铸造质量得到明显改善。这主要是由于改进后的SSY-1600K前端子板与引流管连接部分为椭圆形结构,厚度由原来的76 mm减为50 mm,较大程度地减小了铸件厚度,使得散热快,铝液流动性好,补缩效果好,明显改善了产品的铸造质量。

4 结语

本文介绍了大截面导线1600K用双导设备线夹端子板与引流管连接部分结构的改进。通过对改进前后产品铸造缺陷的分析,得出改进后产品缺陷明显减少,产品质量大幅提高,为变电站的运行提供了可靠保障。