预应力混凝土管桩余浆应用技术研究

2018-12-20张亚斌杨辉赵社民

张亚斌,杨辉,赵社民

(运城市海鑫海天混凝土有限公司,山西 运城 044000)

0 前言

管桩因具有结构强度高、施工贯入性好、耐锤击性强、结构承载力高、性价比高等特点,在建设工程中已广泛应用。管桩加工制作采用的是一种高速离心密实工艺,过程中会产生大量余浆,其主要成份为水、水泥、矿物掺合料、细砂、外加剂等。目前,许多管桩生产厂家处理余浆的方法是利用余浆生产道路的路沿石、空心砖等副产品,但利用效果不佳,经济效益不明显,个别厂家直接排放,造成严重的环境污染。

结合节能减排、低碳环保、资源综合利用的总体要求,如何使管桩产生的余浆得到充分利用成为我们研究的新课题。文章通过在余浆中加入一定量的缓凝剂和水,来调整控制余浆的浓度、失去流动性的时间,使其能够在管桩的生产中正常回收使用,在降低能耗、减少污染和节约成本等方面是最直接有效的方法。

1 管桩余浆的应用

1.1 不同规格管桩余浆产生量的确定

管桩混凝土设计强度为 C80,水胶比在 0.28~0.30之间。试验结果表明,规格为 400×90mm 管桩平均排量为 18kg/m,规格为 500×100mm 的管桩平均排量为 23kg/m,规格为 500×125mm 的管桩平均排量为28kg/m。如果把各种规格管桩折合成混凝土用量,则每立方米混凝土的余浆排量平均为 150kg。

1.2 余浆含固量(密度)的确定

在管桩生产稳定的情况下,通过长时间的多次取样检测,余浆的密度为 (1.7±0.2)g/cm3,其含固量约为70%。

在余浆回收利用过程中,为了抑制余浆的水化速度,延长余浆的凝结时间,同时便于管道的输送,根据环境温度在余浆中加入一定量的缓凝剂和清水,将余浆稀释到一定浓度并持续搅拌,以满足生产使用。

管桩混凝土属塑性混凝土,水胶比较小,混凝土拌合物坍落度也较小,在余浆回收利用过程中,将原浆的含固量(密度)分别稀释至 60%(1.6g/cm3)、50%(1.5g/cm3)、40%(1.4g/cm3)进行试验。

(1)余浆含固量为 60% 时,浓度较大不利于余浆利用管道输送。

(2)余浆含固量为 50% 时,假设每方混凝土中加入 60kg 的余浆固体,则每方混凝土的加余浆量为120kg,其中水占 60kg,固体占 60kg,这种情况下每方混凝土清水用量为 80kg。假设每方混凝土中加入 80kg的余浆固体,则每方混凝土的加余浆量为 160kg,其中水占 80kg,固体为 80kg,这种情况下每方混凝土清水用量为 60kg。考虑砂石原材料的含水,每方混凝土的清水用量在 50kg 左右,其浓度能满足余浆利用管道输送的要求,使用效果较为理想。

(3)余浆含固量为 40% 时,假设每方混凝土中加入 80kg 的余浆固体,则每方混凝土的加余浆量为200kg,其中水占 120kg,固体占 80kg。目前每方混凝土单位用水量为 140kg,余浆中含水 120kg,这种情况下每方混凝土清水用量仅为 20kg。其浓度满足管道输送的要求,但考虑砂石原材料的含水,每方混凝土清水用量仅几公斤,生产难以有效控制。

综合以上试验结果分析,余浆加水稀释到含固量为50% 的浓度最为理想。

1.3 余浆的回收应用

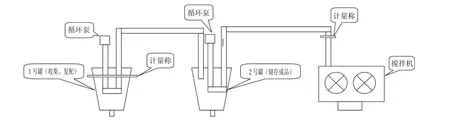

余浆利用设备工作原理见图 1。

(1)输送余浆循环泵为液下泥砂泵,1 号罐体与 2号罐体成圆锥体,循环泵是从底部吸液经管道从罐体上部进入,在进入罐体时管道直径变小压力增大,使余浆在罐体内翻滚达到充分搅拌的作用。圆锥体下有阀门,为排污口。

(2)1 号罐体加三点式计量设备,最大称量为3000kg,最小称量为 0.5kg,保证余浆的稳定性。

(3)1 号罐体与2号罐体间距为 6m,为减少管道的磨损,在1号罐体的余浆进入2号罐体时加(孔径为 10mm 的钢丝网)过滤网,对石子和杂质进行过滤。(在一号罐体加过滤网,防止水泥浆外溅,所以改到二号罐体入口处。)

图1 余浆应用工作流程图

1.4 余浆应用中缓凝剂的控制

管桩余浆是一个收集、处理、储存、利用的循环过程,因此在不同温度下,余浆失去流动性时间的测定也是一个关键。

管桩的余浆可循环利用,在环境气温为 30~40℃时,余浆的失去流动性的时间约 1.5h,在环境气温为10~30℃ 时,余浆的失去流动性的时间约 2h。经过试验证明,在余浆中加入缓凝组分,当环境温度处于10~30℃ 时,在余浆中按 300g/t 加入缓凝剂,可将余浆失去流动性的时间调整为 (20±2)h;在环境温度处于30~40℃ 时,在余浆中按 500g/t 加入缓凝剂,可将余浆失去流动性的时间调整为 (20±2)h。这个时长满足正常生产对余浆的使用,同时利用余浆生产的管桩混凝土凝结时间正常。

缓凝剂的作用是在新鲜的浆体中加入后使水泥颗粒延缓水化进入休眠状态,把这种浆体加入混凝土中搅拌,浆体中的水泥颗粒重新激活,开始正常水化。在余浆中加入一定量的缓凝剂,突破浆体重复利用的时间限制,提高余浆的使用率,改善了掺入余浆后混凝土的工作性能,同时满足了入模混凝土拌合物坍落度的要求。

试验证明,加入缓凝剂的余浆在混凝土中的掺量为120kg/m3时,混凝土拌合物的操作性和离心效果呈正常状态。余浆在输送过程不会出现堵管道的现象。如发现生产有异常情况(搅拌楼设备故障,管桩生产设备故障等)生产停歇时间超过 2h 时,储存桶内的余浆还可以继续使用,生产正常时可以连续正常使用。

1.5 余浆回收应技术参数对比试验

余浆回收循环利用工艺见图 2。

图2 余浆回收循环利用工艺流程

1.6 管桩蒸养蒸压制度

管桩常温蒸气养护;静停 0.5h,均匀升温 1~1.5h,恒温 4.5h(温度控制在 80~85℃),降温开蒸养池盖即可。

管桩高压蒸气养护;升压,2h 均匀升温;恒压,4.5h(压力 (1.0±0.05)MPa),降压,2h 均匀降温,开门,半开釜门通风 0.5h,拉桩出釜即可。

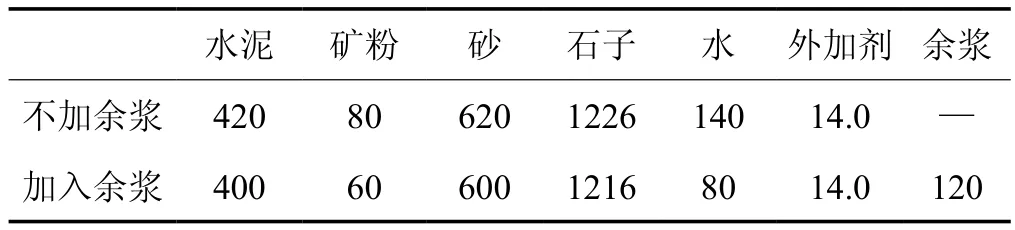

1.7 混凝土配合比及力学性能

在余浆处理的罐体加上计量称,对余浆的浓度配制的稳定性有保证。1t 余浆中添加 270kg 的水进行稀释,加入一定量的缓凝成分,根据气温确定用量。管桩混凝土的配合比见表 1,抗压强度检测结果见表 2。

表1 试验所用 C80 混凝土的配合比 kg/m3

表2 混凝土抗压强度对比 MPa

2 结论

(1)在余浆应用时,须按环境温度变化,调整和控制缓凝剂组分的掺入量。当环境气温处于 10~30℃时,每吨余浆中可约加入 300g 缓凝剂,气温处于30~40℃ 时,每吨余浆中可约加入 500g 缓凝剂,对混凝土拌合物的凝结时间无影响,能够改善混凝土工作性能并能满足入模混凝土拌合物对坍落度的控制和要求。

(2)掺入余浆后混凝土在蒸压后强度均能达到80MPa 以上。

(3)对于混凝土抗压强度,根据目前统计数据,掺入余浆后混凝土强度会有较小变化,但余浆循环再利用后掺入量控制在约 120kg/m3以内时均能满足 C80 管桩混凝土设计强度要求。

3 社会与经济效益

在 PHC 管桩生产过程中,在余浆的回收循环再利用的科研项目中,保证了混凝土拌合物的工作性能和混凝土抗压强度的稳定。同时做到了废弃资源的综合利用,保护了生态环境。有效地减少了余浆倾倒所造成的环境污染,符合社会的节能减排、环境保护、综合治理的产业政策。

余浆的回收循环再利用,可显著节约管桩生产的胶凝材料,降低混凝土的综合生产成本。平均每立方混凝土降低成本约 10~12 元,每沿米降低1元。