无阻型高效洗井防污管柱的应用与评价

2018-12-20阚长宾杨进于晓聪方新强乔宏石苏建

阚长宾 杨进 于晓聪 方新强 乔宏石 苏建

1.中国地质大学(武汉)资源学院;2.中国石油大学(北京)海洋工程研究院; 3.中国石油辽河油田分公司;4.中国石油渤海钻探定向井公司

定期热力清蜡技术与化学清防蜡、电磁清防蜡、涂层防蜡相比,具有经济性、高效性、易操作性等诸多技术优势,经过20余年的现场实践已逐渐发展成为辽河高含蜡油田区块的最主要防蜡方法[1-2]。

油田开发转入中后期,油层出砂、油藏欠注、窜层等原因造成的油藏压力系数低直接导致常规热洗洗井效果差[3-4],主要表现为:漏失严重或不返现象、洗后产能恢复慢、洗后产量下降、洗井液用量大、洗井效率低、周期短等[5-6]。国内外工程技术人员针对此类技术难题开展了一系列高效洗井、油层防污染研究及现场试验,取得一些技术效果,但这些防污染洗井技术通常增加了油气举升过程的流动阻力或吸入阻力,从而一定程度影响了油井产能,而文献中针对无阻型高效洗井防污管柱的研究相对较少[7-8]。

为了在举升过程中降低流动阻力、洗井过程中高效防污,研制了无阻型防污染管柱,通过无阻型泵下漏失控制装置的设计与应用,可有效控制热洗过程中洗井液的漏失量,从而保护储层不受伤害、提高了洗井液携蜡的返排效率;同时,生产举升过程中无附加流动阻力、不影响举升效率。现场试验和先导性应用结果表明,该管柱技术可大幅提高洗井效率、保护油气储层。

1 管柱结构

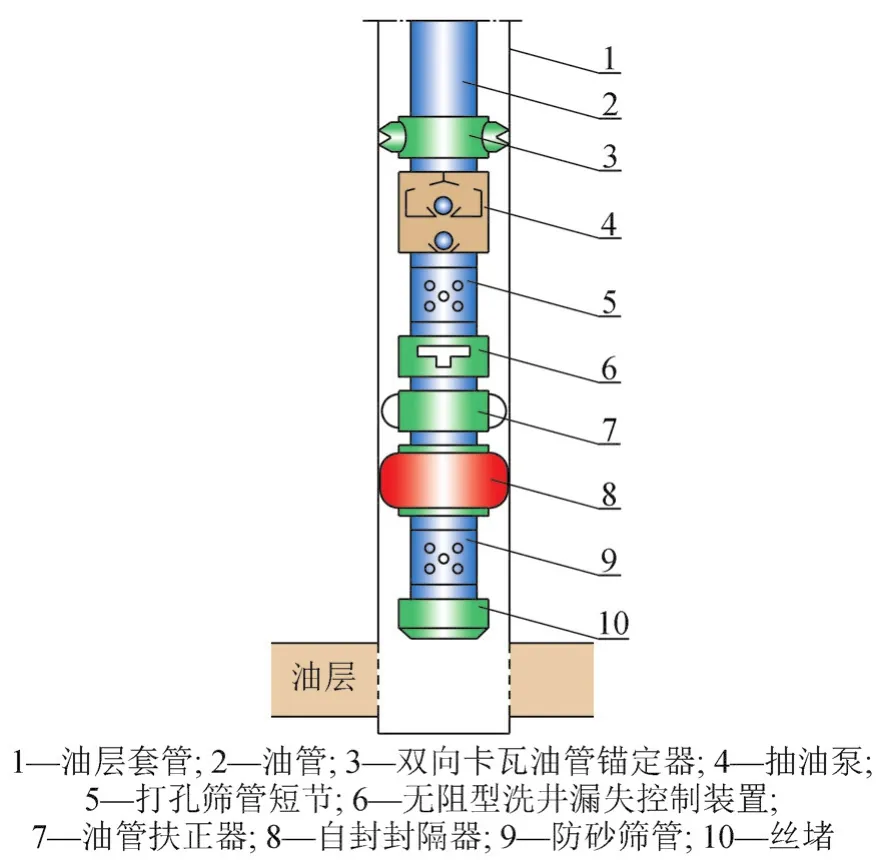

1.1 防污管柱结构

新型防污染高效洗井管柱,主要是将双向卡瓦油管锚定器、无阻型洗井漏失控制装置、油管扶正器、自封封隔器和筛管等井下工具,与常规抽油泵举升管柱进行配合。如图1所示,为典型井的新型防污染高效洗井管柱结构示意图。

1.2 防污染高效洗井原理

常规抽油井热洗反洗井过程为:首先将抽油泵活塞上提至泵筒一定距离,将高温洗井液从井口套管泵入,经油套环空、抽油泵进入油管管柱,对井内管柱和抽油泵进行高温融蜡,并将融化蜡从油管井口返出地面[9-10]。洗井过程中,若热的洗井液携带融化的蜡晶漏失进入油藏,则当重新开井生产举升时,蜡晶体又将在管壁结蜡,导致频繁洗井[11-12]。

图1 典型井的无阻型防污染高效洗井管柱Fig. 1 Unimpeded anti-fouling efficient flushing string of typical well

无阻型防污染高效洗井管柱的防污染原理为:洗井管柱通过无阻型洗井漏失控制装置与自封封隔器的配合应用,使得抽油井在热洗洗井过程中,当洗井液自井口套管经套管环空泵入井筒,受自封封隔器的封隔作用,洗井液将经筛管短节流入无阻型洗井漏失控制装置,这时洗井流体将流经由控制装置本体、六辅限位扶正肋和近悬浮状态的筒型浮动阀侧壁所构成的圆环形流体通道,筒型浮动阀侧壁由于受流体黏附力作用及压差压持作用将自动关闭并保持关闭状态,从而阻止了洗井液经控制装置漏失进入油层;而在油气井举升过程中,流经控制装置的产出液将反方向流经流动通道,流体所产生的黏附力及压差压持作用将筒型浮动阀压持在六辅限位扶正肋的上部端面,从而将漏失控制装置的流通通道开启。控制装置的流道与上下管柱为等通径流动过程,其次,筒形浮动阀的近悬浮式设计,并可根据不同油井的产液等效密度进行等效密度调整,故举升过程流经泵下管柱的流动阻力很小,可视为吸入过程为无阻流动过程。

油管锚的主要作用是锚定油管,有效防止油管管柱的蠕动,改善抽油泵工作工况,提高泵效并延长检泵周期[13],防止油管在抽油泵交变载荷作用下的油管蠕动现象发生,从而造成自封封隔器早期失效而影响管柱的洗井效果。油管扶正器的作用是改善油管的下入状况,从而提高无阻型洗井漏失控制装置的工况环境并提高抽油泵泵效,保障其顺利的打开与关闭,同时也改善了自封封隔器的工况。

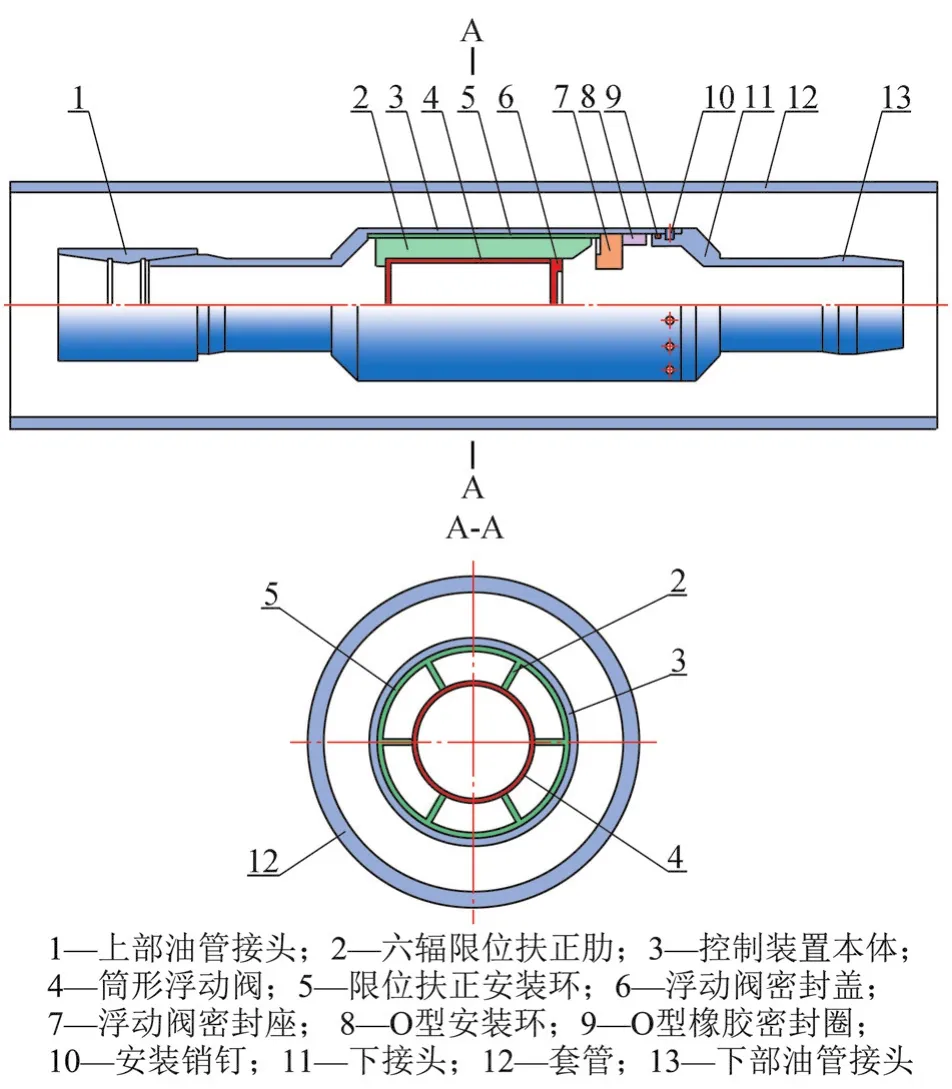

2 无阻型洗井漏失泵下控制装置

2.1 结构设计与工作原理

无阻型洗井漏失泵下控制装置结构如图2所示,主要由装置本体、六辐限位扶正肋、筒形浮动阀、安装环、浮动阀密封盖、浮动阀密封座、下接头、O型橡胶密封圈、油管接头等构件构成。

图2 无阻型洗井泵下控制装置柱结构Fig. 2 Structure of pump control device for open-flow well flushing

其中,六辐限位扶正肋、筒形浮动阀、密封座是无阻型洗井漏失泵下控制装置的功能性构件,在流体黏附力作用及压差压持联合作用下可实现控制装置的开启与关闭。筒形浮动阀通过筒形密闭浮筒的地面等效密度标定,根据油层产液等效密度以实现井下的近悬浮状态的开启与关闭控制,从而降低井底流体入泵的流动阻力。

油井洗井工况条件下,流体自控制装置上部沿筒形阀周围的环形空间流经漏失控制装置,浮动阀的圆筒壁在流体黏附力作用下向下拖曳运动并坐落于密封阀座上,在装置密封面上、下压差的作用下,浮动阀将在压差压持作用下保持关闭状态,从而阻止了洗井液漏失进入油层。油井举升工况条件下,流体反向流经筒形阀周围的环形流体通道,浮动阀的圆筒壁将受到向上的流体拖曳力作用,从而离开密封阀座,并在压差压持作用下将近悬浮浮动阀压持在六辐限位扶正肋的上部端面,保持开启状态。筒形浮动阀的开启与关闭由六辐限位扶正肋限定在有限的活动空间内,即保证开启过程的流动无阻,又能通过扶正筒形阀坐落在密封座的坐落姿态,以确保密封有效性。

2.2 主要技术指标

总长:0.8 m; 外径:144 mm;适用流体等效密度范围:0.80~1.30 g/cm3;最大允许使用工作压力:35 MPa;最大允许漏失量:0.5 m3/h;最大允许压差阻力:0.2 MPa;最小过流面积:4500 mm2;连接方式:Ø73 mm;耐温:150 ℃;耐酸洗、碱洗。

3 性能实验与测试

3.1 室内实验

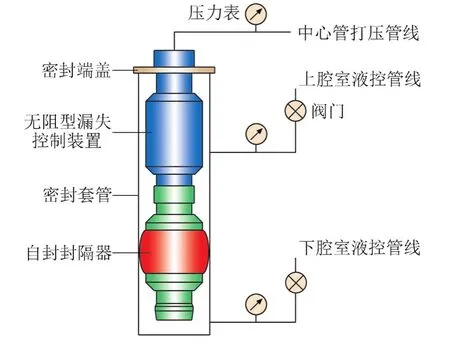

(1)实验装置。室内实验装置主要由密封套管实验筒、试压泵、自封封隔器、无阻型漏失控制装置、压力表、数据采集及控制系统和实验架等构成。实验系统示意图如图3所示。

图3 室内模拟实验系统Fig. 3 Laboratory simulation experiment system

(2)实验过程。无阻高效洗井管柱主要对其举升过程附加阻力、洗井过程管柱漏失率、管柱承压特性等参数进行实验模拟。实验过程为:实验装置连接完毕后,通过中心打压管线和上腔室液控管线同时打入压力液,当上、下腔压差从0逐渐增加到5 MPa,稳压3 min,记录漏失量;而后逐渐提高上、下腔压差至10 MPa,每增加1 MPa,稳压3 min并记录管柱漏失量。上述过程结束后,关闭上腔室液控管线阀门,从下腔室液控管线向实验系统内打压,打压方式为定排量打压,排量范围为0.3~3 m3/h,每组排量增量为0.2 m3/h,并记录定排量稳定条件下的下腔压力值与中心管压力值。

(3)实验结果。室内实验表明,无阻高效洗井管柱承压特性及自封封隔器密封性能良好,当上、下腔压差为10 MPa并在稳压过程中,各项参数均达到设计指标;打压至10 MPa,稳压10 min,压力不下降;10 MPa稳压条件下的折算漏失量小于0.6 m3/h,满足热洗洗井工况的漏失量控制要求。

3.2 现场测试

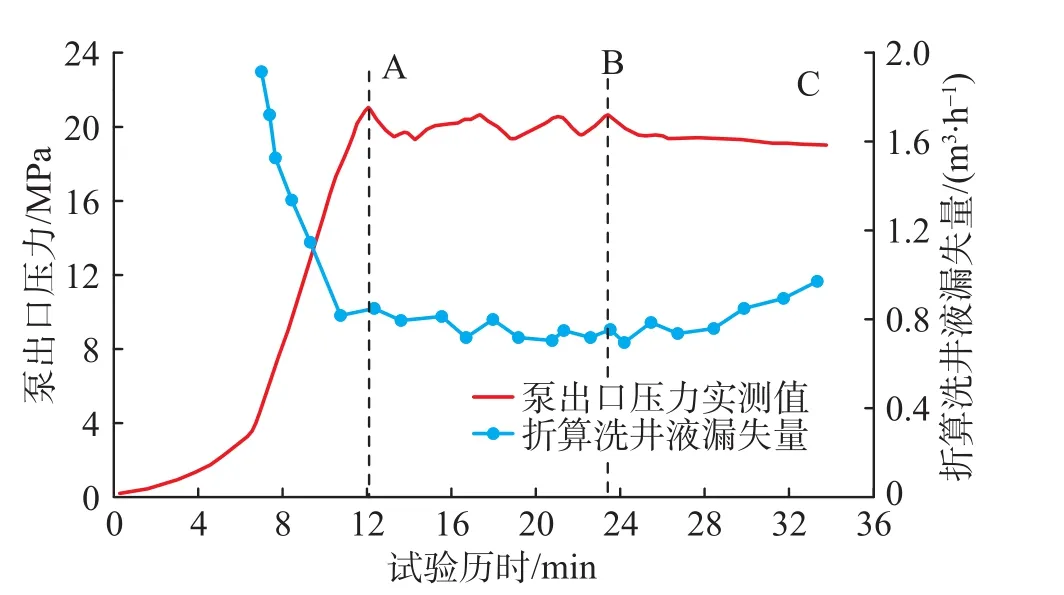

(1)井场地面测试。HN23-CS1井小修作业过程中,对将要下井的无阻型洗井泵下控制装置进行了现场测试。试验结果如图4所示,试验过程中压力最大值为20.8 MPa,满足采油作业的压力要求;当压力值设定维持在20 MPa时,折算漏失量随压力的升高而减小,且当压力值高于11 MPa时漏失量基本保持在一个恒定值0.78 m3/h不变。从井场测试数据看,达到了设计指标的要求,满足工具下井要求。

(2)洗井测试。HN23-CS1井下入新型防污染高效洗井管柱,开展了洗井测试。该井完钻井深2355.6 m,人工井底 2 304.3 m,最大井斜角 27.5°,造斜段长350 m,主力油层层位为1 918.7~2 012.8 m(16.2 m/4层)。

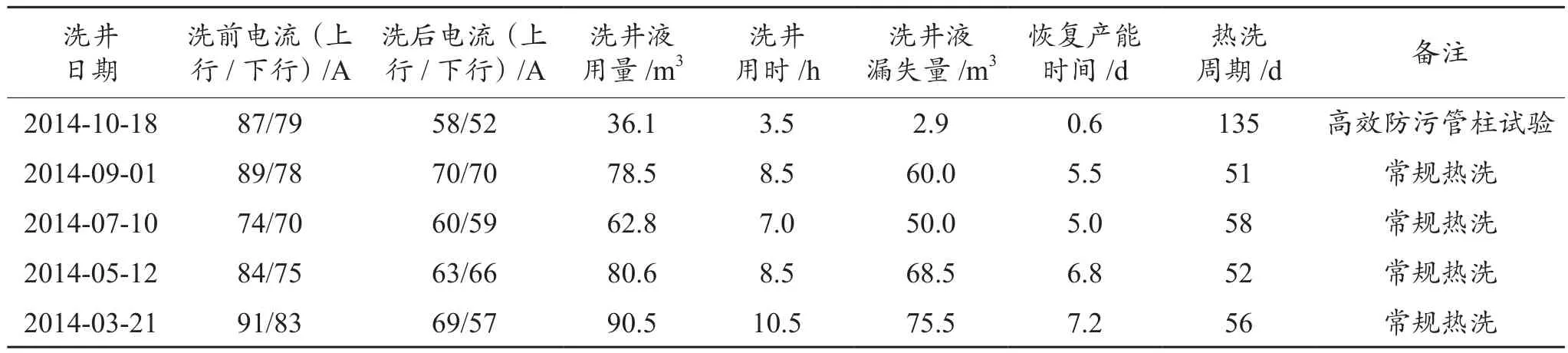

完井管柱结构:丝堵(1 583.4 m)+Ø73.02 mm油管+筛管(8 m)+自封封隔器(1 546.7 m)+油管扶正器(1 544.5 m)+Ø73.02 mm油管短节+无阻型洗井泵下控制装置(1 540.9 m)+Ø73.02 mm油管+筛管(3.5 m)+Ø73.02 mm 油管 +抽油泵(1 520.1 m)+油管锚(1 495.6 m)+Ø73.02 mm油管至井口悬挂器。如表1所示,为HN23-CS1井新型防污染高效洗井管柱测试试验与前几次常规洗井效果对比情况表。试验结果表明,洗后平均电流、洗井液用量、洗井用时分别为前4次洗井平均参数值的85.94%、46.22%、40.58%;与此同时,洗井液漏失量与历次常规洗井相比,仅为平均漏失量的4.57%;新型防污染高效洗井管柱有效控制了洗井过程的洗井液漏失现象、提高了洗井液的热能利用效率、改善了热洗效果、提高了洗井时效性。洗井后,油井的平均产能恢复历时仅为常规热洗恢复历时的9.80%,热洗周期提高至常规洗井周期的2.49倍,大幅提高了热洗井的生产时效性,且节省了洗井费用。

图4 洗井泵下控制装置地面承压测试时程曲线Fig. 4 Time history curve of ground pressure bearing test of pump control device

表1 HN23-CS1井历次洗井效果对比Table 1 Well flushing effect comparison of Well HN23-CS1

4 效果评价

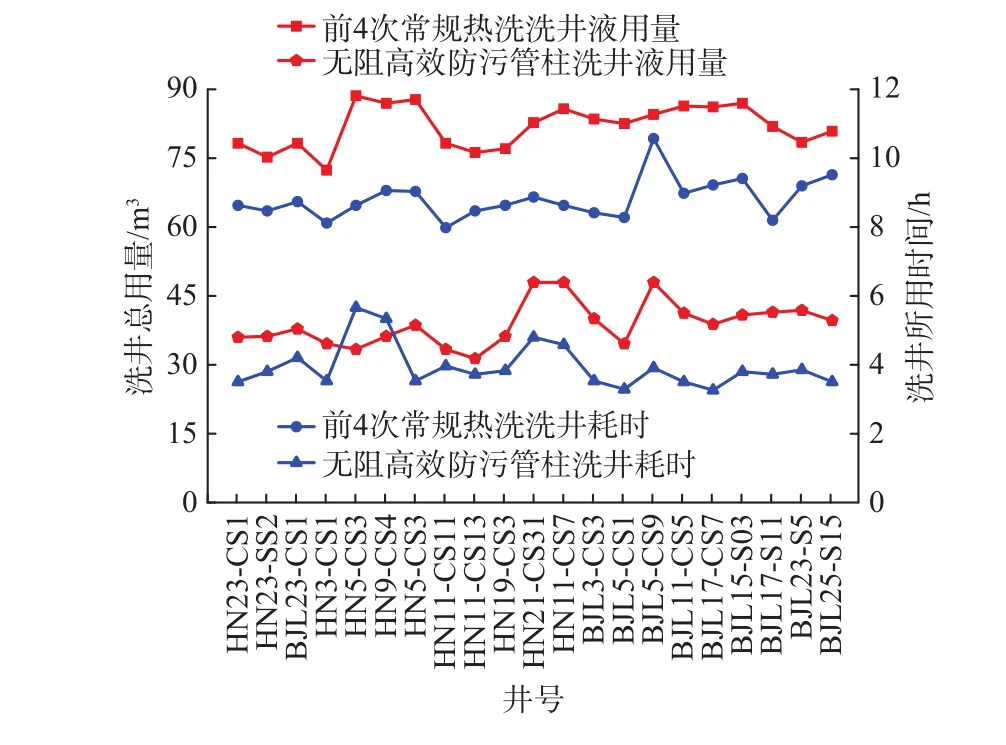

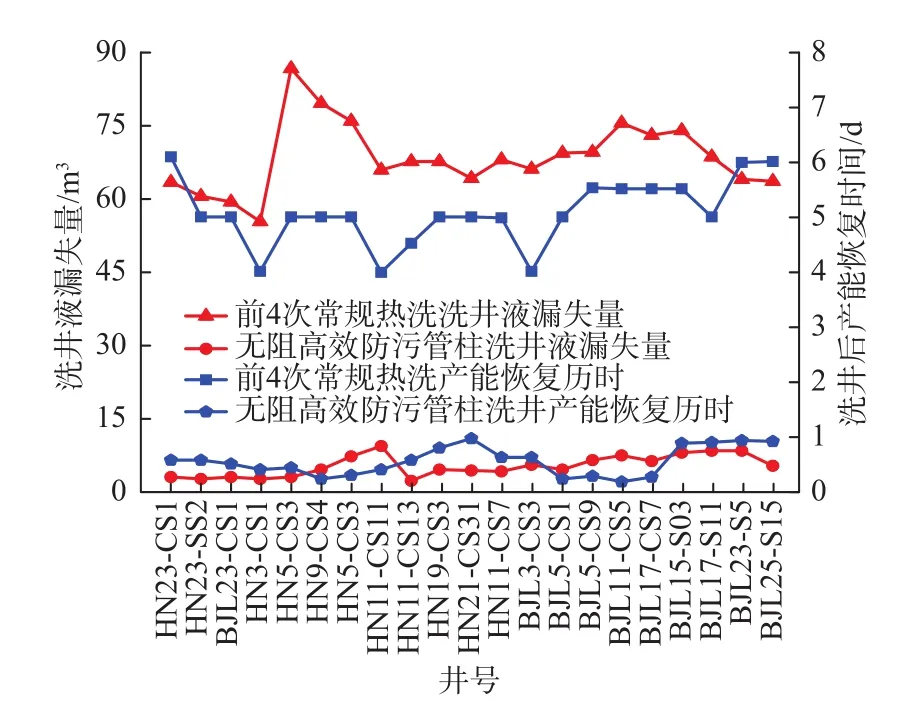

在开展先期实验的基础上,又开展了先导性试验,试验总井次为33口井,成功率为100%,部分井的实验效果对比分析如图5、图6所示。先导性试验表明,与常规热洗81.2 m3/井次的平均单井洗井液用量相比,高效防污管柱的平均单井洗井液用量为37.4 m3/井次,而平均单井洗井液漏失量分别为67.5 m3/井次、5.4 m3/井次;单井平均洗井耗时分别为8.8 h、4.1 h,大幅提高了洗井作业效率,并大幅降低了因洗井液漏失给油气产层造成的伤害。洗井后,与常规热洗5.3 d的平均产能恢复时间相比,高效防污管柱的产能恢复效率提高8.83倍,大幅提高了油井的生产时效。

图5 部分井的洗井液用量及洗井耗时对比Fig. 5 Comparison of flushing fluid consumption and flushing time between some wells

图6 部分井的洗井液漏失量及产能恢复时间对比Fig. 6 Comparison of flushing fluid loss and productivity recovery time between some wells

5 结论

(1)无阻高效防污管柱的技术管柱结构紧凑、工艺简单、配套工具技术成熟,且经济性高。可大幅节约洗井液用量、缩短洗井历时及产能恢复时间,有效避免低压、易污油藏的油层伤害。

(2)与常规热洗技术相比,洗井液用量、洗井耗时仅为常规技术的46.1%、46.6%,洗井液漏失量、洗后产能恢复时间为常规技术的8.0%、11.3%,洗井漏失率降低了95.43%,有效防止了洗井液进入油层造成伤害、大幅提高了油井的生产时效。

(3)该管柱结构为易结蜡、低压力系数、易伤害油藏的产层保护及高效开采提供了一个新思路,可在现有采油工艺技术条件下,借助于油井检泵、检管、重配等小修作业措施,完成无阻高效洗井防污管柱的下入作业,经济性好且具有广泛的推广应用价值。