涡扇发动机转子轴向力预估计算与分析

2018-12-20龙杰

龙 杰

(中国航发贵阳发动机设计研究所,贵阳 550081)

1 研究背景

在现代航空发动机中,特别是大、中等推力航空发动机中,作用于风扇、压气机和高低压涡轮转子上的轴向力都很大,如果四个转子都单独通过止推轴承来承受轴向力,每个转子不但需要多个轴承才能承担,而且结构难实现、重量增加、轴承寿命减小,对发动机承力件强度也更苛刻,这些都是航空发动机设计中所不能接受的。

2 基本方法和假设条件

2.1 计算原理

作用在转子上的气动轴向力,有流道轴向力和腔室轴向力两部分。流道轴向力由气流静压轴向力和气流轴向速度产生的轴向力两部分构成,腔室轴向力由空气系统气流静压或滑油腔各腔静压产生的轴向力构成。约定轴向力方向以顺航向向前为正。

气流静压轴向力及腔室轴向力计算公式如式(1)所示。

式中,ΔS为机匣壁面、腔室轴向作用面积;P为机匣壁面静压、腔室静压。

气流轴向速度对叶片作用产生的轴向力简化计算公式如式(2)所示。

式中,qa为进口流量;Δv为流道进出口速度差。

转子总轴向力如式(3)所示

2.2 计算条件

为满足发动机承力系统强度分析的边界条件,转子轴向力计算应至少选取表1中3个工况点的发动机状态点进行计算。

表1 气动验算点

3 轴向力预估分析

3.1 设计点轴向力预估

根据多型发动机轴向力计算结果,影响发动机低压转子轴向力最大的是风扇卸荷腔或轴承封严腔,影响发动机高压转子轴向力最大的是压气机卸荷腔,通过对比,多型涡扇发动机设计点低压转子轴向力与风扇卸荷腔或轴承封严腔成正比,设计点高压转子轴向力与压气机卸荷腔压力成正比,新设计发动机轴向力数量级如式(4)所示。

式中,FL´、FH´为低压、高压转子轴向力;FL、FH为原型机低压、高压转子轴向力;Ps´、Py´为风扇、压气机卸荷腔压力;Ps,Py为原型机风扇、压气机卸荷腔压力。

3.2 高空状态轴向力预估

一般情况下,发动机性能参数表只给出了各部件进出口的总压,缺少各流道、腔室的静压参数,因此轴向力预估全部采用出口总压进行预估,计算按公式(3)进行,其中,流道轴向力中的流量qa如式(5)所示。

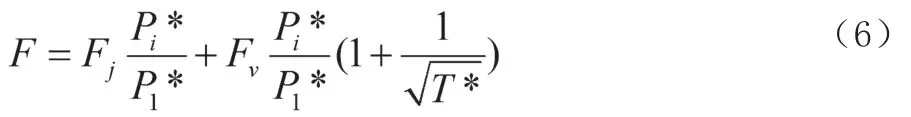

因此,腔室轴向力、流道轴向力均与总压成正比。在已知某原型机设计点转子轴向力FL,FH的条件下,其他各状态点轴向力如式(6)所示。

4 试验验证

4.1 设计点轴向力对比

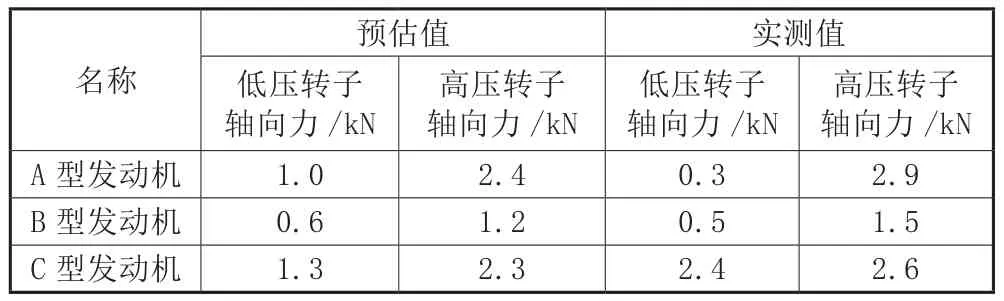

某涡扇发动机原型机低压转子轴向力为6kN,高压转子轴向力为13kN,其衍生发动机及结构类似发动机转子轴向力及实测结果如表2所示。

表2 设计状态轴向力预估对比

4.2 高空状态轴向力对比

D-WS17发动机转子轴向力计算结果如表3所示.

表2 设计状态轴向力预估对比

根据表2可知,A型发动机设计点状态低压转子轴向力和高压转子轴向力相对实测值误差分别为6%和2.3%,B型发动机相对实测值误差分别为6%和2.3%,C型发动机相对实测值误差分别为6%和2.3%,误差较小。

根据表3可知,A型发动机高空状态点轴向力相对实测值较接近,误差较大的主要是低压转子,但误差数值很小,在可接受的范围。高压转子轴向力预估较吻合,最大误差为2%。

5 结论

本文给出了基于原型机设计点转子轴向力预估衍生型发动机轴向力,其结果基本与实测值相同,误差最大为6%。本文的预估方法仅对基于原型机设计的发动机有较高准确性,对其他不相关类型的发动机有待进一步研究。

转子轴向力的预估对发动机初步设计阶段空气系统设计、压力平衡、轴承选型、支点支承结构设计等具有非常重要的意义。后续将进一步完善预估方法,并基于发动机设计性能参数评估发动机的轴向力,为发动机正向设计提供重要依据。